现今我国大部分火电机组都上了脱硫装置,本文通过分析烟囱腐蚀机理,对比不同的脱硫工艺,通过对脱硫工艺的机理分析,结合烟囱腐蚀机理,得出其对烟囱腐蚀的影响。

一、前言

截止2010年底,烟气脱硫机组容量5.6亿千瓦,占煤电机组容量的86%,许多脱硫装置的安装都需要对烟囱进行同步防腐,造成高额投资。而且随着脱硫装置长期运行,经过防腐处理的烟囱会由于种种原因出现问题,甚至影响到了烟囱的结构安全。下面我们通过烟囱腐蚀机理的研究,进而通过对比不同的脱硫工艺,分析其对烟囱腐蚀的影响。

二、烟囱腐蚀原理

烟气对烟囱的腐蚀种类有:化学腐蚀、电化学腐蚀、结晶腐蚀、磨损腐蚀。

(1)化学腐蚀:尾气中的腐蚀性介质在一定的温度、湿度下,和金属材料发生化学反应生成可溶性盐,逐渐腐蚀设备。

(2)电化学腐蚀:潮湿环境中,金属腐蚀主要是电化学腐蚀,在焊缝处特别容易发生。尾气中的电解质和水在金属表面形成原电池,逐渐腐蚀设备。

(3)结晶腐蚀:可溶性硫酸盐或亚硫酸盐的液相渗人表面防腐层的毛细孔内,若设备停用时,在自然干燥下生成结晶型盐,同时体积膨胀,使防腐材料自身产生内应力,而使其脱皮、粉化、疏松或裂缝损坏。特别是频繁开、停时,带结晶水的盐类体积可增加几倍或几十倍,腐蚀更加严重。因此,闲置的设备更易腐蚀。

(4)磨损腐蚀:尾气中的固体颗粒与设备表面湍动摩擦,使其逐渐变薄,加速腐蚀过程。

三、脱硫工艺对烟囱腐蚀的影响

不同的脱硫工艺,对于烟囱腐蚀的影响差距较大,下面主要就主流的湿法与干法工艺做下分析比较:

(一)湿法脱硫工艺分析

湿法烟气脱硫,特点是脱硫系统位于烟道的末端、除尘器之后,脱硫过程的反应温度低于露点,烟气经过再热或不加热直接排入烟囱。

烟气经过湿法脱硫后,虽然烟气中的二氧化硫的含量大大减少,但是,洗涤的方法对除去烟气中少量的三氧化硫效果并不好,只有20%~~30%左右。即使用最有效的除雾器,饱和烟气所携带的水滴和水雾也会在烟气出口设备上凝结,吸收烟气中的腐蚀元素,腐蚀管路和设备。由于经湿法脱硫,烟气湿度增加、温度降低,烟气极易在烟囱的内壁结露,烟气中残余的三氧化硫溶解后,形成腐蚀性很强的稀硫酸液。脱硫烟囱内的烟气有以下特点:

(1)烟气湿度大,处于饱和状态的湿烟气含有的腐蚀性介质在烟气压力和湿度的双重作用下,烟囱内侧结构致密度差的材料内部很易遭到腐蚀,影响结构耐久性。

(2)烟气温度降低,烟囱正压运行区域增大,烟囱内侧结构很易遭到腐蚀,直接影响烟囱的安全运行。

(3)低浓度稀硫酸液比高浓度的酸液腐蚀性更强。

(4)酸液的温度在40℃-80℃时,对结构材料的腐蚀性特别强。以钢材为例,40℃-80℃时的腐蚀速度比在其它温度时高出约3-8倍。

(5)烟气中残留的氯离子遇水形成氯酸,其化合温度约为60℃,当低于其露点温度时,即使很少的氯化物也会造成严重腐蚀。(6)湿法脱硫工艺使可吸入颗粒物排放增加。湿法脱硫塔虽脱除了部分粗颗粒,却提高了细颗粒的浓度,这些细颗粒是除雾器无法除去的湿法脱硫烟气中的细小液滴在换热器中干燥后产生的浆渣所形成的,烟气中粉尘的增加加剧了对烟囱的冲刷,加速了烟囱腐蚀。

(7)即使湿法脱硫安装了GGH,也难以避免腐蚀:

Ø安装GGH后,烟气中的飞灰会积聚在GGH换热元件上,飞灰中的重金属会起催化剂作用,将烟气中部分SO2转化为SO3,尽管数量不多,但对升高烟气的酸露点是有影响的,测试表明GGH后SO3的含量有所增加。

Ø测试发现,经过湿法脱硫后的烟气酸露点在90~120℃温度范围内,而烟气再热之后的温度约80℃,因此在湿法脱硫下游设备表面上,仍然会产生新的酸凝结液。

Ø经GGH加热后的烟气温度高于烟气水露点,因此可以防止新的凝结水产生,但是80℃的低温烟气,无法在很短时间内将已经凝结在烟道或烟囱表面上的水或穿过除雾器的浆液快速蒸干,只能使这些液滴慢慢地浓缩、干燥,而此过程使得原来酸性不强的液滴变成腐蚀性很强的酸液在烟道和烟囱上形成点腐蚀。

在国内已有众多的电厂锅炉炉后配置湿法脱硫出现了严重的腐蚀,即使做了相应的防腐措施,仍未能长期解决烟囱腐蚀的难题。以下为国内几个配备了湿法脱硫的电厂烟囱情况,供参考。

国内某电厂烟囱基部腐蚀(烟囱穿洞)

烟囱防腐材料变薄脱落

湿法脱硫后烟囱腐蚀水四处流淌

(二)干法脱硫工艺分析

干法烟气脱硫,特点是脱硫系统位于锅炉主机与除尘器之间,脱硫过程的反应温度高于露点,烟气无须再热直接排入烟囱。

干法脱硫具有脱除多组份烟气污染物的能力。在脱除SO2的同时,可同步几乎100%高效脱除SO3、HCl、HF、重金属、RSP等。烟气经过干法脱硫后,酸性气体几乎全部脱除,特别是SO3及HCl的脱除对烟囱起到了很好的保护作用。干法脱硫烟囱内的烟气特点如下:

(1)烟气温度高于露点温度,系统不会出现结露腐蚀,无需特殊防腐。

(2)烟气温度较高,烟囱正压运行区域减小,对烟囱内侧结构受到的挤压冲刷小,保证烟囱安全。

(3)脱硫装置在锅炉主机与除尘器之间,经过除尘后的烟气,粉尘浓度低,烟气对烟囱的冲刷小,减少烟囱磨损。

(4)在脱除SO2的同时,可同步几乎100%高效脱除SO3、HCl、HF、重金属、RSP(可吸入细微颗粒)等。烟气经过干法脱硫后,酸性气体几乎全部脱除,特别是SO3及HCl的脱除使得烟囱内不会出现低浓度的稀硫酸与氯酸,对烟囱起到了很好的保护作用。

近年来,凭着脱硫系统工艺简单,运行成本低,一次性投资成本低,系统无需防腐,脱硫效率高(最高脱硫率可达到95%以上)、对烟气含SO2浓度变化适应性大、脱硫吸收剂的利用率高、技术成熟、运行可靠等特点,干法脱硫在国内脱硫市场所占的比例逐渐增加。干法脱硫因其本身的技术特点,整套系统无需防腐,对于脱硫装置后的烟囱也无需进行防腐处理也能保证其安全稳定的运行。下文以CFB-FGD干法脱硫为例简要介绍半干法脱硫工艺。

国内某电厂配套干法脱硫出口烟道及烟囱图片(系统运行6年后摄)

CFB-FGD干法脱硫除尘一体化工艺:

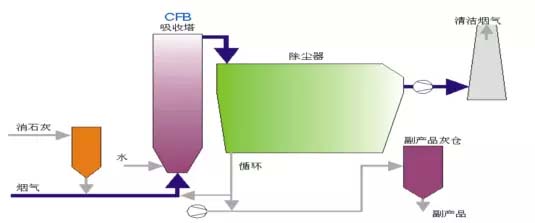

该工艺由吸收剂制备、脱硫吸收塔、物料循环、布袋除尘器及控制系统等部分组成。锅炉排出的烟气,从底部进入脱硫吸收塔,烟气经吸收塔底文丘里结构加速后与加入的吸收剂、循环灰及水发生反应,除去烟气中的SO2等气体(具体流程见下图)。烟气中夹带的吸收剂和脱硫灰,在通过脱硫吸收塔下部的文丘里管时,受到气流的加速而悬浮起来,形成激烈的湍动状态,使颗粒与烟气之间具有很大的相对滑落速度,颗粒反应界面不断摩擦、碰撞更新,从而极大地强化了气固间的传热、传质。

同时为了达到最佳的反应温度,通过向脱硫塔内喷水,使烟气温度冷却到75℃左右。携带大量吸收剂和反应产物的烟气从脱硫吸收塔顶部侧向下行进入脱硫除尘器,进行气固分离,经气固分离后的烟气含尘量不超过50mg/Nm3。为了降低吸收剂的耗量,大部分收集到的细灰及反应混合物返回脱硫塔进一步反应,只有一小部分被认为不再具有吸收能力的较粗颗粒被作为脱硫副产物排到电厂脱硫灰库。最后经除尘器净化后的烟气经引风机排入烟囱。

该脱硫工艺的主要化学反应式为:

Ca(OH)2+SO2=CaSO3˙1/2H2O+1/2H2O

Ca(OH)2+SO3=CaSO4˙1/2H2O+1/2H2O

CaSO3˙1/2H2O+1/2O2=CaSO4˙1/2H2O

Ca(OH)2+2HF=CaF2+2H2O

Ca(OH)2+CO2=CaCO3+H2O

2Ca(OH)2+2HCl=CaCl2˙Ca(OH)2˙2H2O(>120℃)

CFB-FGD干法脱硫除尘一体化工艺特点主要有:

1)技术成熟,在国内外电力、烧结等行业有广泛的应用;

2)脱硫效率高,从理论上讲,CFB-FGD干法脱硫除尘工艺高脱硫效率是可实现的,只要提高Ca/S,增加吸收剂耗量,脱硫率可高达98%以上。

3)先脱硫后除尘的工艺方案能够很好的利用循环流化床锅炉飞灰中残留的CaO作为吸收剂,可有效降低烟气脱硫运行成本。

4)运行环境为干态,排烟温度高,系统不需要烟气再热和特殊防腐。

5)不受烟气负荷及含硫量限制,对煤质煤种变化适应性强。CFB-FGD干法脱硫除尘一体化工艺设置清洁烟气再循环,可以满足烟气负荷波动下的正常运行。同时,对烟气中SO2浓度的波动也有较好的适应性,在SO2浓度增大时,只需适当增加吸收剂的加入(设备无须改造),就可以使脱硫效率得到提高,满足环保排放要求。

四、结论

烟囱是电厂的重要组成部分,保障烟囱的安全可靠运行是电厂稳定运行的必要条件。通过上文烟囱腐蚀机理说明,以及两种不同脱硫工艺对烟囱腐蚀影响的分析我们不难看出:

湿法脱硫装置,无论后部是否有GGH,都必须进行下游烟道及烟囱防腐,烟囱防腐造价不菲,增加了电厂的投资,而且即使花大力气对烟囱进行了防腐处理,烟囱腐蚀仍然存在,治标不治本。

干法脱硫装置因其工艺特点,整个系统包括烟囱无需防腐处理,这样不仅减少了投资,而且从根本上杜绝了烟囱的腐蚀来源,使其能够长期安全可靠的运行。

因此,选择合适的脱硫工艺能保障烟囱免于腐蚀困扰,安全运行,与此同时对电厂的安全稳定运行也有着重要的意义。