聚合氯化铝(PAC)是一种广泛使用的无机絮凝剂,印染废水经生化处理后色度往往难以达标,采用PAC 进行深度脱色处理效果较好, 但其存在用量大,水中残留铝对环境有害,形成的絮体结构松散,沉降性能欠佳,水力冲击下容易返浑等缺点〔1〕。目前改性硅藻土也常用于染料废水的脱色〔2〕,硅藻土廉价无毒,适应性强,但吸附性能与活性炭相比还有差距,且多呈粉体难以固液分离。采用改性硅藻土复配聚合氯化铝絮凝剂处理染料溶液, 可以获得结构密实的絮体,提高脱色效率,改善沉降性能,减少PAC用量从而减轻Al3+溶出对环境造成的危害, 由于硅藻土价格低廉,同时也可降低水处理成本。

1 实验部分

1.1 材料与仪器

材料:硅藻土,化学纯,质量分数(以Si 计)为88%;聚合氯化铝,质量分数(以Al2O3计)为10%。以上材料均来自常州友邦净水材料有限公司。商品活性艳红。

仪器:721 分光光度计,上海精密科学仪器有限公司;MY3000-6 智能型混凝试验搅拌仪,潜江梅宇仪器有限公司;pHS-3C 型酸度计,上海虹益仪器仪表有限公司。

1.2 硅藻土改性方法

将硅藻原土用0.1 mol/L 的稀HCl 溶液浸泡24 h,然后用去离子水冲洗、烘干,在450 ℃下焙烧1 h 至微呈粉红色,备用。

1.3 絮凝剂复配方法

将聚合氯化铝在85 ℃下烘0.5 h, 然后与改性硅藻土按照一定的质量比混合后反复研磨,即得复合絮凝剂。

1.4 脱色率测定

活性艳红浓度采用分光光度法在540 nm 波长处测定。

脱色率=(C0-C1)/C0×100%

式中:

C0———活性艳红初始质量浓度,mg/L;

C1———处理后活性艳红质量浓度,mg/L。

1.5 沉降性能测定

用沉降时间表征沉降快慢。沉降时间是指搅拌停止后,污泥和液面之间形成明显的分界面所需时间。絮体的紧密程度用污泥沉降比表征。将反应悬浊液倒入250 mL 量筒中静置1 h,测得污泥体积与原浑浊液体积之比即为沉降比。

2 结果与分析

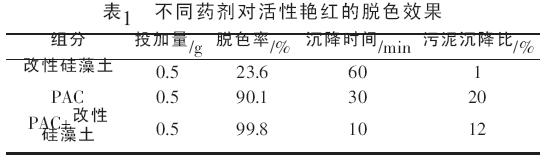

2.1 不同药剂的脱色效果将改性硅藻土、PAC 及PAC+改性硅藻土复合絮凝剂(PAC 与改性硅藻土质量比为5∶1)各0.5 g 分别投加到200 mL 质量浓度为70 mg/L、pH 为9.7 的活性艳红溶液中, 以250 r/min 的速度搅拌45 min,静置1 h 后取上清液测其浓度。不同药剂的脱色效果见表1。

由表1 可知,在相同条件下,复合絮凝剂的处理效果最好,PAC 次之,改性硅藻土最差,沉降效果也依此顺序下降。由于改性硅藻土吸附容量有限,加之呈粉体状,不易固液分离,导致其脱色率较小。

硅藻土和PAC 复配使用,由于硅藻土具有较大的比表面积,可吸附活性艳红分子,也可作为PAC 絮凝的“核”进而发生架桥吸附,同时硅藻土结构中的硅醇基水解致使表面带负电荷〔3〕,对PAC 具有电中和脱稳作用,因此处理后上清液清亮透明,没有硅藻土悬浮微粒,生成的絮体较大,沉降性能大大改善。

2.2 PAC 与改性硅藻土配比的影响

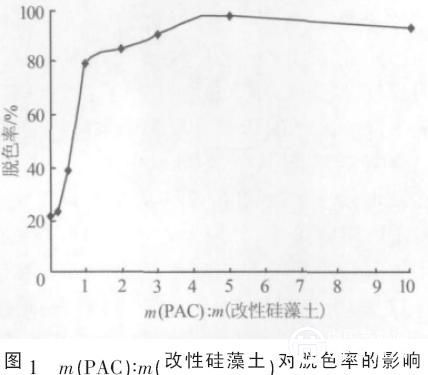

将PAC 与改性硅藻土以不同质量比混合研磨制得的复合絮凝剂0.5 g 投加到200 mL 质量浓度为100 mg/L、pH 为9.7 的活性艳红溶液中,以50 r/min的速度搅拌15 min,静置1 h 后取上清液测其浓度。PAC 与改性硅藻土配比对处理效果的影响见图1。

由图1 可知,随着m(PAC)∶m(改性硅藻土)的增大,脱色率随之增加,当比值超过5 时,脱色率增幅并不明显,比值达到10 左右时,脱色率有下降的趋势。这是因为改性硅藻土主要起助凝剂的作用,当其在复合絮凝剂中所占比例较大时, 发挥絮凝作用的PAC 的量不足,且硅藻土吸附容量较小,导致絮凝和吸附作用均不充分,脱色率不高,实验中观察到硅藻土颗粒单独于絮体先行沉降下来,污泥体积较小。随着m(PAC)∶m(改性硅藻土)的提高,混凝、助凝以及吸附联合作用效果得到提高。进一步增加PAC 的比例时,硅藻土的吸附助凝作用被削弱,脱色效果和污泥沉降性能都有下降趋势。实验结果表明,m(PAC)∶m(改性硅藻土)在5∶1 附近对活性艳红脱色效果最好,下述实验中复合絮凝剂均采用该配比。

2.3 复合絮凝剂投加量的影响

将不同质量的复合絮凝剂分别投加到200 mL质量浓度为100 mg/L、pH 约为9.7 的活性艳红溶液中,以50 r/min 的速度搅拌15 min,静置1 h 后取上清液测其浓度。复合絮凝剂投加量对处理效果的影响见图2。

由图2 可知,随着复合絮凝剂投加量的增加,脱色率随之上升。当复合絮凝剂投加质量达到0.5 g时,脱色率接近100%,进一步增大投加量,脱色率没有明显变化,当投加质量增加到1 g 以上时,脱色率明显下降。这是因为聚合氯化铝水解产物主要为Al(Ⅲ)多羟基络合物,可通过电中和使污染物颗粒或胶体双电层压缩、ζ 电位降低从而迅速脱稳,最终发生凝聚并沉降下来。如果加入过量的聚合氯化铝,则污染物颗粒吸附过多的反离子,使所带电荷变号,相互排斥,产生再稳现象〔4〕。综合考虑,合适的复合絮凝剂投加质量浓度为2.5 g/L,下述实验均采用该投加量。

2.4 pH 的影响

将0.5 g 复合絮凝剂投加到200 mL 质量浓度为100 mg/L、不同pH 的活性艳红溶液中,以50 r/min的速度搅拌15 min,静置1 h 后取上清液测其浓度。pH 对处理效果的影响见图3。

由图3 可知,pH<8 时絮凝过程非常缓慢,随pH的增大,絮凝过程加快,絮体增大,脱色率随之增大,当pH 在10 左右时, 脱色效果最好, 进一步增大pH,脱色率呈下降趋势。聚合氯化铝水解产物有单体〔Al3+、Al(OH)2+、Al(OH)2+〕、二聚体〔Al2(OH)22+〕、聚十三铝〔AlO4Al12(OH)24 (H2O)127 +〕和高聚铝, 而Al13是最佳絮凝凝聚形态〔5〕。水解产物存在形式和表面所带电荷受pH 影响较大。在酸性条件下,Al(Ⅲ)多羟基络合物向单体Al3+形式转变,表面带正电荷,而在较强碱性条件下,其向Al(OH)4-形式转变,表面带负电荷, 因此絮凝形态分布及表面荷电性质有一个最佳pH 平衡点。本实验条件下,较适宜的pH范围为9~11。

2.5 初始浓度的影响

分别将0.5 g 和1.0 g 复合絮凝剂投加到200 mL、pH 为10 的不同浓度的活性艳红溶液中, 以50r/min 的速度搅拌15 min,静置1 h 后取上清液测其浓度。溶液初始浓度对处理效果的影响见图4。

由图4 可知, 复合絮凝剂投加质量为0.5 g 时,随溶液初始浓度的增加,脱色率呈下降趋势;当投加质量为1.0 g 时,在溶液初始质量浓度﹤300 mg/L 的范围内均有95%以上的脱色率,溶液初始质量浓度超过300 mg/L 以后,脱色率显著下降。这说明单位质量絮凝剂存在一最大絮凝量, 超过此范围处理效果下降。

2.6 反应时间的影响

将0.5 g 复合絮凝剂投加到200 mL 质量浓度为100 mg/L、pH 为10 的活性艳红溶液中, 以50 r/min的速度搅拌,经历不同的反应时间,静置1 h 后取上清液测其浓度。反应时间对处理效果的影响见图5。

由图5 可知,反应时间在20 min 左右时,脱色率达到最大,反应时间超过20 min 后脱色率略有下降,增加反应时间对处理效果几乎没有帮助。实验表明,该复合絮凝剂对活性艳红的吸附、絮凝和凝聚过程较迅速,这在实际水处理中是十分便利的。

2.7 搅拌强度的影响

将0.5 g 复合絮凝剂投加到200 mL 质量浓度为100 mg/L、pH 为10 的活性艳红溶液中,以不同的转速搅拌20 min,静置1 h 后取上清液测其浓度。搅拌强度对处理效果的影响见图6。

由图6 可知,搅拌强度较小时,脱色率较高,搅拌强度在50 r/min 左右时,脱色效果最好,搅拌强度超过150 r/min,脱色率明显下降。实验中亦观察到在慢搅情况下,形成的絮体较大,沉降较快;快搅情况下,形成的絮体较小,沉降较慢,这是因为水力条件对絮凝与凝聚行为影响很大。但搅拌速度太小,复合絮凝剂未能与污染物充分接触, 自然会影响脱色效果;搅拌速度过大,絮体易被打碎,影响絮团对污染物的架桥吸附及网捕作用,造成脱色率下降。

3 结论

改性硅藻土作为聚合氯化铝的助凝剂可明显提高对染料溶液的脱色率,大大提高污泥的沉降性能,在难生化降解印染废水的预处理中具有重要意义。当聚合氯化铝与改性硅藻土的质量比在5~10 的范围内,废水的pH 在9~11 范围内时,复合絮凝剂对染料废水具有很好的脱色效果, 十分适合碱性印染废水的预处理。另外,15~20 min 的混凝时间在实际废水处理中是很容易接受的, 同时由于廉价无毒硅藻土的替代,减少了聚合氯化铝的用量,有助于降低混凝后出水残留铝的浓度, 减轻对环境的危害以及降低处理成本。