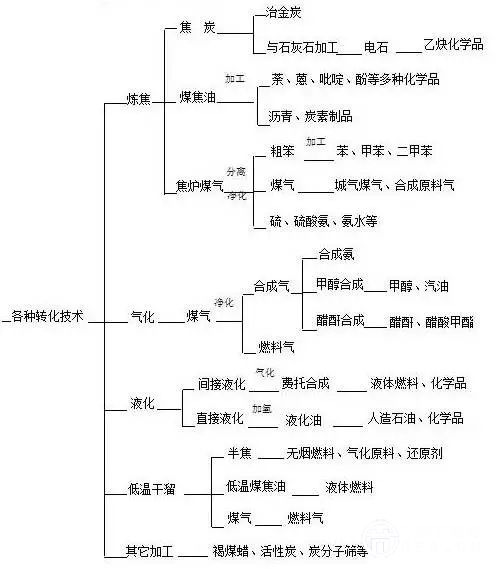

导读:煤化工下游产品广阔,工艺路线种类繁多,现介绍五种工业应用广泛、技术性强、前景较为看好的主流工艺路线及其企业应用情况。分别为:1.煤制合成氨制尿素、2.煤制甲醇制烯烃、3.煤制天然气、4.煤制合成油、5.煤制乙二醇。后续文章中,小7会为大家具体对比每种技术的优劣及相关设备介绍。

五大主流工艺路线

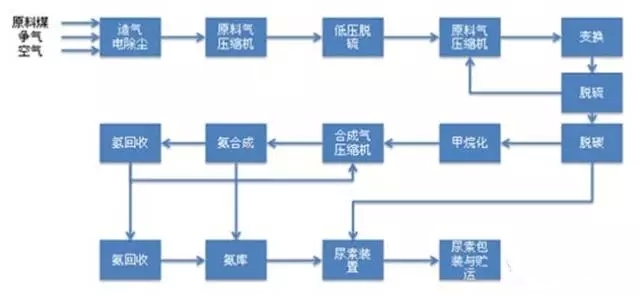

煤制合成氨制尿素

工艺简介

煤制化肥工艺流程由备煤、气化、变换、低温醇洗、合成气压缩、氨合成、二氧化碳气体、尿素合成、尿素结晶造粒几个部分组成。原料煤经过粉碎或水磨处理后送入气化炉,(目前主要有鲁奇固定床气化炉、德士古水煤浆气化炉、shell分煤气化炉)制成合成气后,采用湿法脱硫工艺回收硫磺,将工艺气体补入氮气,使工艺气体氮氢比例为3,在铁作催化剂下,合成氨气。氨气液化后液相加气相物料总NH3/CO2(摩尔比)约为2.9,温度为165℃~170℃送入尿素合成塔,尿素进行精馏蒸发后制得商品尿素。

工业应用

目前我国氮肥产能在7000万吨-8000万吨之间,其中大部分采用煤制合成气为原料,采取这种工艺路线的企业有上百家,现在为大家介绍几个具有代表性的合成气制化肥项目。

1、中煤内蒙古鄂尔多斯图克化肥项目

中煤集团在内蒙古鄂尔多斯市图克工业园建设世界最大氮肥项目,设计年产200万吨合成氨、350万吨尿素,同时生产8亿m3天然气。项目共分两期建成,其中一期已经平稳运行。

2、晋煤集团

晋煤集团是全球最大的煤化工企业集团,在煤化工板块中下辖21个子公司,其中有15家公司采用这套工艺,晋煤集团尿素总产量在全国20%以上。

小七说:通过煤制合成气制尿素是目前煤化工企业广泛采用的主流工艺,起步早、工艺较为成熟,大多采用与甲醇或天然气联产的方式,并且在煤制合成气与与尿素合成工段均有较大创新。

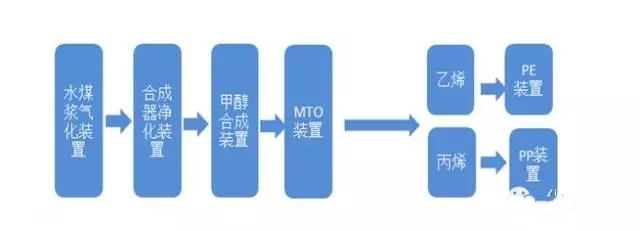

煤制甲醇制烯烃

工艺简介

原料煤经过粉碎预处理后,进入煤气化炉内与氧气进行不完全氧化反应,得到半水煤气水煤气,通过氧化锌脱硫剂进行湿法脱硫后,通过一氧化碳与水反应调整碳氢比例,使变换气碳氢比例为2.05~2.15送入甲醇合成回路。置换气经过成气压缩机加压至5. 3~5. 5MPa后进入合成塔,在温度220~260℃及铜基催化剂的作用下反应,产物经过双塔精馏,得到甲醇。甲醇通过MTO、MTP工艺制取乙烯或丙烯。进一步送聚酯工段,得到聚乙烯等高分子材料。

工业应用

煤制烯烃是目前煤化工发展的主流方向,其中神华集团拥有SMTO专利技术,中科院大连物化所拥有DMTO专利技术。目前神华包头60万吨/年MTO 于2010年8月投产;中原石化60万吨/年MTO 于2011年10月投产;神华宁煤50万吨/年MTP于 2010年10月投产;大唐多伦46万吨/年MTP于2011年6月投产。

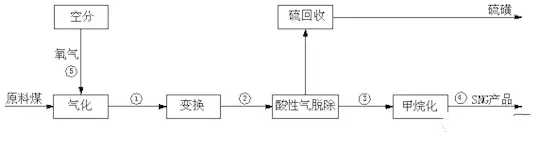

煤制天然气

工艺简介

原料煤经过粉碎预处理后,进入煤气化炉内与氧气进行不完全氧化反应,得到半水煤气水煤气。前段部分为煤制合成气其工艺,不在赘述,经过经过低温甲醇洗净化回收硫后进甲烷合成工段。目前甲烷合成技术主要有:鲁奇甲烷化技术、戴维甲烷化技术、托普索甲烷化技术。三种甲烷化技术的催化剂与反应条件有较大差异,在后续的文章中会做专题介绍。

工业应用

目前煤制天然气项目多采用天然气单产工艺,后续或将转向合成氨联产、甲醇联产等方式。目前已经运行的煤制天然项目有:大唐克旗一期13.3亿方煤制气项目和新疆庆华13.75亿方煤制气项目。即将投产的的大唐阜新煤制气40亿立方米、新疆伊犁新天20亿立方米、内蒙古汇能16亿立方米。

煤制合成油

煤制合成油是指煤通过化学反应制得合成油的过程,按照工艺路线区分有直接液化合成油、间接合成油。

A 直接液化合成油

工艺简介

目前煤直接液化技术主要有:德国IGOR工艺反应条件为温度470℃,压力30MPa,催化剂采用炼铝工业的废渣;日本NEDOL法烟煤液化工艺反应压力为(17-19MPa),反应温度为455-465℃,催化剂采用合成硫化铁或天然硫铁矿;美国HTI工艺采用悬浮床反应器和铁基催化剂。其主要特点是反应条件为(440-450℃,反应压力17MPa)工业应用。

工业应用

神华集团投资250亿元建设鄂尔多斯煤直接液化生产基地,总面积1.735平方公里,年产108万吨。

B 间接合成油

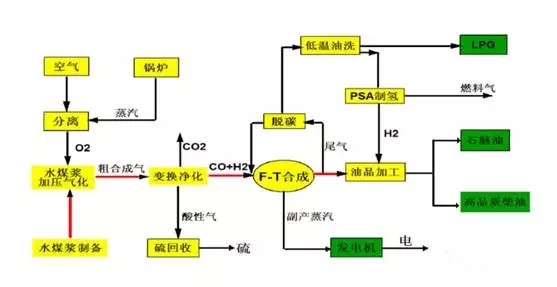

工艺路线

原料煤经过粉碎预处理后,进入煤气化炉内与氧气进行不完全氧化反应,得到半水煤气水煤气。通过变换净化处理后送入费托合成工段,合成油经过裂解重整加工后制得成品柴油与石脑油。费托合成是本工艺的核心,目前国内采用中科合成技术,采用浆化床反应器,铁基催化剂。

工业应用

目前有神华鄂尔多斯18万吨间接煤制油、潞安山西长治16万吨间接煤制油、伊泰鄂尔多斯16万吨间接煤制油已经投产运行。

煤制乙二醇

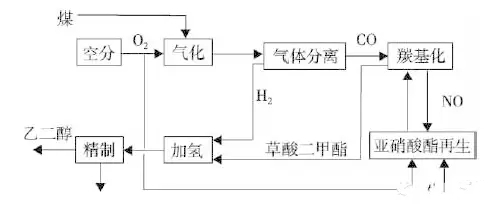

工艺简介

原料煤通过煤气化炉,制得合成气,送入合成气分离工段,一氧化碳原料气的再净化处理,从合成气净化装置出来的一氧化碳原料气,采用催化氧化技术除去氢和氧最后以分子筛脱水。该混合气体即可作为合成草酸酯的一氧化碳原料气。

将净化后的一氧化碳原料气与亚硝酸酯混合,其含量(体积比)为:一氧化碳为25~90%,亚硝酸酯为5~40%,导入装有以氧化铝作载体的钯催化剂的列管反应器中进行催化反应。金属含量为载体中的0.1~5%,接触时间为0.1~20s。反应温度为80~200℃。反应产物经冷凝分离后得草酸酯。草酸二甲酯通过加氢反应制得乙二醇。将亚硝酸酯(含未反应气体)送回合成塔循环使用。

工业应用

乙二醇是聚酯碳纤维工业的重要原料,此前多采用石油路线生产,及环氧乙烷水合法,不过此种方法耗水较多,成本高。目前乙二醇项目已进入国家石化产业规划调整,建成、在建、拟建、规划的煤制乙二醇项目30多个,若所述装置全部按计划投产,我国煤制乙二醇产能将达到1270万吨,已投产的煤制乙二醇装置产能共计90万吨:通辽金煤化工一期20万吨、河南煤化集团3套装置60万吨、新疆天业5万吨和华鲁恒升5万吨。