一、前言

煤炭在世界能源生产和消费中的比例约占四分之一,仅次于石油。中国和美国是世界上第一、第二大煤炭生产和消费大国。在煤炭使用过程中带来的烟尘、CO2、SOx、NOx以及重金属污染物排放造成了严重的环境问题。因此,中美两国都高度重视洁净煤技术的开发和应用,以期获得清洁可靠稳定的能源供应。

洁净煤技术是指在煤炭开发利用中能够提高效率、减少污染的加工转化、燃烧和污染物控制等技术的总称,其核心是提高效率和减少污染物排放。

洁净煤转化技术是煤炭清洁高效利用过程中的重要技术,经过洁净转化,可将煤炭转化为多种化工原料、液体燃料。

二、煤气化技术

煤气化技术是指煤和气化剂(如H2O、O2)在气化炉中反应生成煤气,经过净化处理后用作气体燃料和化工原料的技术。煤气化技术是整体煤气化联合循环发电系统(IGCC)、煤基液体燃料和化学品合成、多联产技术等过程工业的关键技术,是煤清洁高效利用的核心技术。

现代大型煤化工的发展要求煤气化技术向大规模高效的方向发展,并提高煤种适应性。提高温度、增加压力、强化混合是实现大规模高效煤气化过程的重要途径。目前工业化的气化技术有固定床、流化床和气流床。固定床只能适用于活性较低、挥发性较低的无烟煤块煤,所用煤种局限性太大,且反应规模小,目前的单台炉加煤量小于2000t.d–1,同时在生产过程中还产生焦油和含酚废水,这些缺点限制了固定床工艺的推广应用。气流床和流化床拓展了对煤种的适应性,气流床气化温度和压力高,适用于高灰、高硫、高熔点煤种,不产生焦油和废水,气化规模大,气流床单台炉加煤量达3200t.d–1,流化床单台炉加煤量达4000t.d–1。同时气流床和流化床在强化混合方面优势明显,并有进一步提高温度和压力的潜力,是开发大规模清洁高效煤气化技术的首选技术。

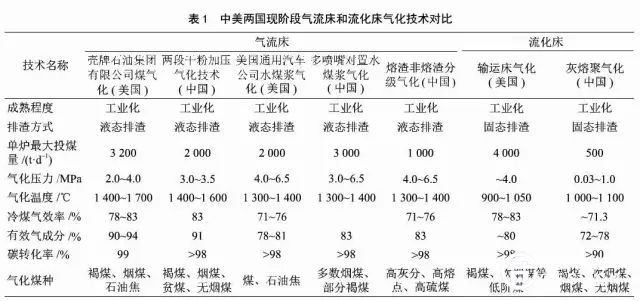

现阶段中美两国典型的气流床和流化床气化具体技术指标见表1。从表1可以看出,气流床按照进料可分为水煤浆和干粉进料。其中美国壳牌石油集团有限公司(Shell)的煤气化技术代表了美国的干粉气流床气化技术,这个技术的特点是气化温度压力高,单台炉加煤量达3200t.d–1。与此对应的中国的干粉气流床气化技术则生产规模相对较小,气化温度也较低,在碳转化率、冷煤气效率和有效气含量等方面与美国先进的干粉煤气化技术存在着较为明显的差距。中国研制的多喷嘴对置水煤浆气化技术,单台炉加煤量可达3000t.d–1,已超过美国通用汽车公司(GE)的水煤浆气化技术,同时在碳转化率、冷煤气效率和有效气含量等指标与美国通用汽车公司技术相当。

有数据表明低阶煤的储量占到中国、美国、澳大利亚等国家储煤量的近50%。因此,针对低阶煤开发相关的气化技术显得尤为重要。例如,美国开发的输运床气化(TRIG)技术,气化规模可达4000t.d–1,碳转化率超过98%。中国开发的灰熔聚气化技术与输运床气化技术相比,在规模和气化效率上存在不小的差距。

高碳能源低碳利用是世界的大势所趋,在气化过程中耦合CO2捕集将是一项有前途的煤转化技术。燃前捕集、燃后捕集和富氧燃烧技术等常规CO2减排技术存在建设成本高、系统效率损耗较高等问题。化学链气化技术,以载氧体中的晶格氧替代纯氧为氧源,气化过程在两个反应器中单独进行,在气化反应器内得到以H2和CO为主要组分的合成气,在再生反应器中载氧体恢复晶格氧,通过载氧体在两个反应器中循环,实现化学链气化过程。

化学链气化技术产生的CO2浓度高,可直接用于封存,与第一代CO2减排技术(化学吸收法、富氧燃烧、整体煤气化联合循环发电系统)相比,可在实现CO2低排放的同时获得较高的系统效率。化学链燃烧在CO2富集与捕捉方面优势明显,受到了很多发达国家的重视,国内外研究者也开展大量研究工作。我国对化学链燃烧技术的研究与国外研究机构基本同步。化学链气化技术面临着保持载氧体活性和提高强度的挑战。煤化学链热解气化燃烧集成利用系统(浙江大学,中国),煤制氢零排放系统(中国科学院工程热物理研究所),煤化学链气化系统(ZECA,美国),燃料灵活的先进气化燃烧系统(GEEER,美国),钙基化学链气化系统、铁基化学链合成气系统、铁基煤直接化学链气化系统(俄亥俄州立大学,美国)等尚处于实验室或者中试规模,化学链气化技术有待工业规模的示范运行装置检验。

三、煤液化技术

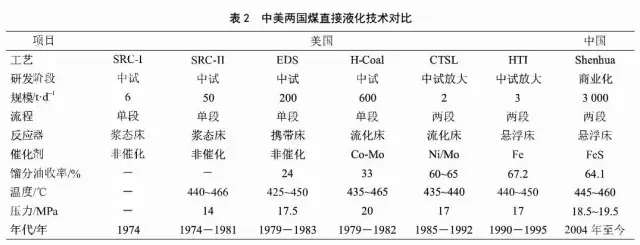

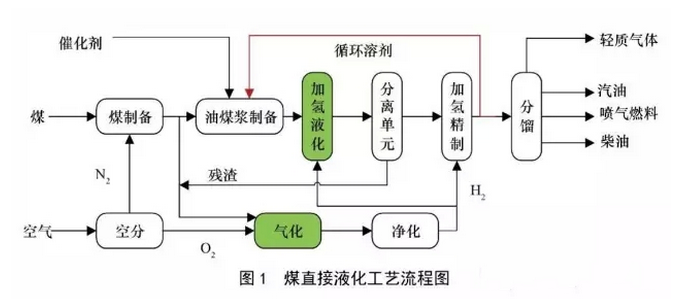

煤液化技术指将煤加工转化成替代石油及其制品的先进煤化工技术。煤液化技术对降低石油对外依存度,保障中国和美国两国能源安全具有极其重要的意义。现阶段煤液化技术按照生产工艺可划分为煤直接液化和煤间接液化。早在1923年德国就以煤为原料通过费托(F-T)合成法制取液体燃料,南非则于1955年在萨索尔堡兴建了全球第一座煤间接液化制油(CTL)工厂。1973年的世界石油危机,促使了第二代煤直接液化工艺的开发研究(见表2),如美国的氢–煤法(H-Coal)、溶剂精炼煤法(SRC-I、SRC-Ⅱ)、供氢溶剂法(EDS)等,这些工艺目前均已完成大型中试,技术上也完全具备建厂条件,但存在煤液化制油建设投资大、生产成本高,影响了其工业化推广。因此,为降低生产成本,美国随后开发了双孔径分布的催化剂提高馏分油收率,为降低氢气消耗,工艺改进为双反应器串联。而且在20世纪80年代和90年代,基于煤分解和液化产品提质的最佳工艺条件不同,开发了两级催化液化技术,如两级催化液化法(CTSL、HTI)。表2中可以看出两级催化液化法与氢–煤法相比,馏分油收率提高了50%以上,同时氢利用率提高30%,液体产品的生产成本低20%。我国在2004年以神华集团有限责任公司为牵头单位开始研发悬浮床两级催化液化技术,并在2008年12月建成投产,成为第二次世界大战后世界上唯一商业化运行的煤直接液化工厂,其具体工艺流程见图1。

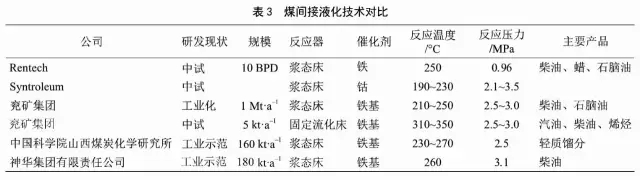

神华集团有限责任公司的煤直接液化技术特点是采用可弃活性铁催化剂用于煤分解,溶剂加氢后循环,采用壳牌石油集团有限公司气化制氢。在实际生产中,2014年该煤直接液化项目综合能量效率为58%,吨油煤耗为3.23tce(tce为吨标准煤),吨油水耗为5.82t。为扩大煤种使用范围,提高煤炭利用效率,神华集团有限责任公司相继推出了煤直接液化和间接液化联产的工艺,煤间接液化生产的柴油属超低硫、无氮化物、高十六烷值(>70)的洁净柴油,与直接煤液化装置生产的柴油(十六烷值,42)调和,提高直接液化的油品质量,这样可以有效地实现油品生产优势互补,并配套建设了18万吨级的煤间接液化示范的项目。其中神华集团有限责任公司的煤间接液化项目采用自主研发的铁基催化低温浆态床技术(见表3)。

煤间接液化技术在我国已商业化。2015年,兖矿集团采用低温浆态床费托合成技术在榆林建成投产百万吨煤间接制油示范项目,产出的优质油品各项参数达到欧洲汽车尾气排放第五代标准。项目综合能源利用效率为45.9%,吨油品煤耗为3.441吨标准煤,吨油品水耗9.29t。同时神华集团有限责任公司18万吨级低温浆态床费托合成技术及中国科学院山西煤炭化学研究所16万吨级的两段法费托合成技术煤制油工业示范装置正在建设中。

与中国煤液化技术发展如火如荼相比,美国目前却没有商业化的煤液化技术。可能是在20世纪80年代,国际油价下跌和煤液化技术成本较高导致了美国煤液化技术研发工作的中断。但在2005年,由于飓风对美国原油炼制装置的严重破坏造成了能源供应中断,美国才重启煤液化技术的研发。据美国能源部规划预测到2040年,煤液化油将满足美国27%的燃油需求。美国煤液化项目都采用煤间接液化技术,目前大多处在前期可行性研究和设计阶段。如美国Rentech公司2007年才将费托技术首次应用到科罗拉多(Colorado)州10BPD(BPD=桶/天)煤制油中试项目上。美国Syntroleum公司开发的钴系浆态床费托合成技术的煤液化小型装置示范成功。

煤液化的主要合成反应器有固定床反应器、流化床反应器和浆态床反应器。三种反应器的特点分别是:固定床反应器催化剂与产品分离简单,但传热性能差,床层压降大,且反应器的设计和制造非常复杂。浆态床反应器单套装置处理量大,适合大规模生产,但浆态床的传质、传热行为非常复杂,反应器的放大研究和设计比较复杂,产物与催化剂的分离也是浆态床工业研究的难点问题。流化床反应器必须在较高的温度下操作,操作和控制较为复杂。基于三种反应器的优缺点,美国Velocys公司开发的由900多个微通道组成费托合成反应器集成了固定床和浆态床的优势,结构紧凑,可以有效地控制温度,使整个反应器保持很好的等温性能,且不存在催化剂和蜡分离的难题;同时微通道内装填具有高活性的Co基催化剂,使得反应具有很高的单程转化率,生产速率是常规系统的4~8倍。目前该反应器已完成每天6桶油的示范。

煤液化油品的全生命周期CO2排放量约是传统的石油炼制油品的两倍,导致煤液化油品在碳排放约束时期竞争力不足。煤液化过程消耗的大量能量是CO2的主要来源。煤液化过程理论能量利用效率:煤直接液化为70%,费托煤间接液化为60%,这远低于石油炼制生产油品的能量利用效率(约为90%)。实际工业煤液化过程的能量利用效率约为理论能量利用效率的80%。煤本身的C/H元素比石油高,生产特定的C/H的烃类燃料(CTL)工艺会释放更多的CO2。中美两国面临着严峻的CO2减排压力,提高煤液化过程能量利用效率,补充富氢的原料/能量,开发先进的CO2利用存储(CCUS)技术,降低全生命周期CO2排放,提高煤液化油品在碳排放约束时期的竞争力将会是未来两国煤液化技术的研发方向。

四、煤制烯烃

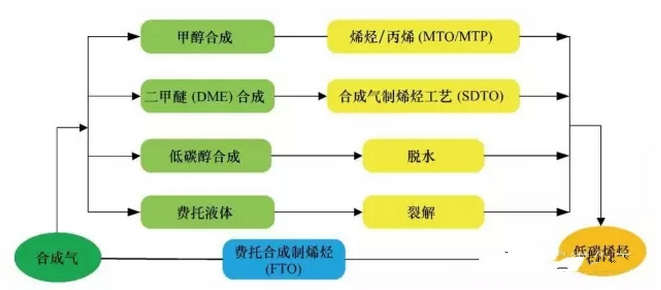

烯烃传统上来自石脑油裂解。煤制烯烃技术是以煤炭气化生产的合成气为原料,进一步生产烯烃的工艺技术。合成气制烯烃技术一般可以分为间接合成路线和直接合成路线,见图2。

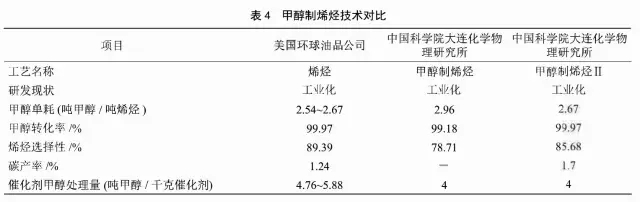

间接合成路线中,以甲醇为中间产物的烯烃/丙烯(MTO/MTP)技术与传统的石脑油裂解相比,成本优势明显。中美两国都开发各自的甲醇制烯烃技术,具体技术的对照见表4如美国环球油品公司(UOP)的烯烃工艺,中国科学院大连化学物理研究所的甲醇制烯烃(DMTO)工艺,中国清华大学的流化床甲醇制丙烯(FMTP)工艺,都已经得到工业化验证。中国科学院大连化学物理研究所的甲醇制烯烃工艺与美国环球油品公司的烯烃技术在甲醇转化率、烯烃甲醇单耗等指标上相当,但在烯烃选择性、碳产率,单位催化剂的处理量上稍低于美国环球油品公司的技术。

中国石油化工股份有限公司开发了以二甲醚为中间产物合成气制烯烃工艺(SDTO),该工艺由两段反应构成,第一步反应是合成气在金属–沸石双功能催化剂上高选择转化为二甲醚,第二步反应是二甲醚在SAPO-34分子筛催化剂上高选择转化为乙烯、丙烯等低碳烯烃,二甲醚转化率为100%,C2-C4烯烃选择性为90w%(C2H4,~60w%,C3H6,~20w%)。从热力学上来讲,合成气制二甲醚比制甲醇具有更高的效率。中原石油化工有限责任公司采用合成气制烯烃技术的60万t˙a–1的烯烃示范装置于2011年试车成功。

以低碳醇为中间产物生产烯烃的工艺路线,由于合成气直接生产低碳醇尚未工业化,所以该路线暂时均处于技术研发的阶段。美国陶氏化学公司(DOW)采用硫化钼(MoS2)催化剂,在200~300℃、3.4~20.6MPa下,可将合成气直接转化为混合醇。山西煤炭化学研究所2010年开发了Cu-Fe基催化剂催化合成低碳混合醇的技术,在200~260℃、4~6MPa,时空产率大于230g˙(kg˙h)–1,低碳混合醇选择性低于50%。中国科学院大连化学物理研究所开发了以铑(Rh)催化剂合成乙醇技术,主要生成C2含氧化合物,该技术Rh负载量低(0.5%~1.0%),催化性能高,C2含氧化合物选择性达80%,时空产率达400~450g˙(kg˙h)–1,年产1万t˙a–1乙醇工业示范项目正在建设中。低收率和选择性限制了合成气直接合成低碳醇技术的工业化。提高CO转化率和低碳醇选择性,以及开发廉价高效的催化剂仍是该技术路线未来实现工业化的突破点。

合成气经费托工艺生产的液体产品通过传统的石化裂解技术,可以生产低碳烯烃。在间接合成路线中,甲醇和二甲醚合成路线最为成熟。合成气间接合成低碳烯烃路线长,会带来额外的设备和能量的消耗。合成气直接通过费托合成制烯烃(FTO)技术生产低碳烯烃,面临着催化剂的机械性能或稳定性差的问题,低碳烃选择性低,甲烷选择性高等挑战,至今尚未工业化。

五、煤制乙二醇

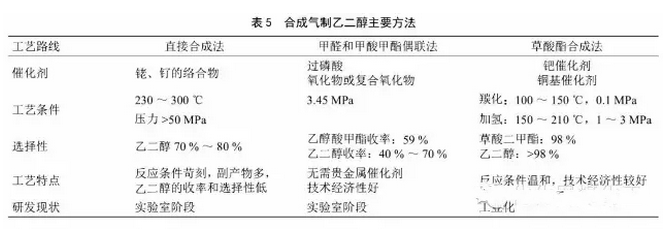

乙二醇生产目前主要采用以石油为初始原料的生产路线,它的工艺是以石油生产出来的乙烯为原料,经环氧乙烷生产乙二醇。煤制乙二醇可以替代部分石油,同时满足国内对乙二醇的需求。煤制乙二醇采用合成气制乙二醇技术。合成气制乙二醇技术可主要分为直接合成法和间接合成法。其中直接合成法通过合成气直接合成乙二醇。由于此反应在标准状态下属于吉布斯(Gibbs)自由能增加的反应,在热力学上不利于反应的发生,需要在高温高压催化剂等苛刻反应条件下进行。20世纪50年代,美国杜邦公司(DuPont)采用羰基钴为催化剂,在340MPa下合成乙二醇,乙二醇收率低。20世纪80年代美国联合碳化物(UCC)公司采用铑催化剂,在230℃、50MPa条件下,合成气整体转化率和乙二醇选择性仍然较低(见表5)。

间接合成法主要有三种路线:合成气–甲醇–甲醛路线,合成气–甲醇–乙烯–环氧乙烷水合路线和一氧化碳(CO)氧化偶联草酸酯合成乙二醇路线。

甲醇甲醛路线主要包括有甲醇脱氢二聚法、二甲醚氧化偶联法、羟基乙酸法、甲醛缩合法、甲醛氢甲酰化法、甲醛和甲酸甲酯偶联等方法。甲醛和甲酸甲酯偶联法无需贵金属催化剂、原料便宜易得、产品品种多等有明显的技术经济优势,但乙二醇收率较低,尚处于实验室研发阶段。

合成气–甲醇–乙烯–环氧乙烷水合路线将煤制烯烃,乙烯氧化制环氧乙烷,环氧乙烷水合法制乙二醇相结合,采用成熟技术,工艺流程较长,同时副产物为丙烯。采用该技术路线,中国宁波富德能源建有年产 50万t 乙二醇装置于 2013 年投产运行。

CO 氧化偶联草酸酯合成乙二醇的路线主要分两步进行:CO 在钯(Pd)催化剂下与亚硝酸酯氧化偶联制取草酸酯;草酸酯在铜基催化剂下加氢合成乙二醇。第一步反应已经成熟,采用 Pd 催化剂具有很好的活性和寿命;但第二步草酸酯催化加氢反应较为复杂,普遍认为草酸酯首先加氢生成乙醇酸酯,乙醇酸酯再加氢生成乙二醇,如果过度加氢则会生成副产物乙醇。催化剂选择和反应条件控制非常重要。气相法草酸酯加氢工艺研究比较成熟。

20 世纪 80 年代中期美国联合碳化物公司对草酸酯气相法催化加氢生成乙二醇的催化剂和工艺进行了大量研究。在 180 ~ 240 ℃、30 MPa、氢酯摩尔比为 67、Cu/SiO2催化作用下,草酸二甲酯几乎完全转化,乙二醇选择率达 97 %。美国阿尔科(ARCO)公司开发了 Cu-Cr 系加氢催化剂,乙二醇收率为95 %。福建物质结构研究所、天津大学、华东理工大学等国内多家单位研发的煤制乙二醇技术均采用气相法加氢工艺。CO 氧化偶联草酸酯合成乙二醇的路线反应条件温和,工艺要求不高,易于实现大规模工业化生产。美国草酸酯合成乙二醇技术尚未见工业化报道。中国乙二醇产能不足,严重依赖进口,刺激了中国煤制乙二醇技术的发展。中国科学院福建物质结构研究所研发的草酸酯合成乙二醇技术在内蒙古通辽全球首套 20万t ˙ a–1工业示范装置已稳定运行,后续开发的二代煤制乙二醇技术采用高效低成本催化剂和全新的工艺流程,2015 年已启动千吨级中试装置的建设。

美国 Liquid Light 公司开发出通过催化电化学的方法以 CO2为原料生产乙二醇的技术。该技术采用覆有催化剂的电极使二氧化碳反应生成草酸碳,分离出催化剂后,将草酸碳转化得到乙二醇。乙二醇的生产成本预计可降至 125 美元,远远低于传统以石油和天然气生产乙二醇的成本 600 美元。该技术已经完成实验室验证,正在进行中试规模的验证。CO2催化电化生产乙二醇技术如果可以实现工业化,将会是乙二醇生产技术的一次革新,也将为近零排放煤炭利用系统提供新的 CO2减排方法。

六、结语

实施洁净煤技术是中国和美国的战略选择。中国的洁净煤转化技术取得了突破性进展,拥有可工业化的煤气化、煤直接液化、煤间接液化、煤制烯烃、煤制乙二醇技术,并取得了可靠的工程经验,为未来实现煤基多联产技术奠定了良好的产业基础。中国煤液化技术的产业化领先于美国。美国在干粉气流床气化及适合劣质煤的煤气化技术上优势明显,开发了微通道费托合成反应器、CO2催化电化制乙二醇等先进的核心技术。因此,中国和美国在洁净煤技术方面各有所长,可加强合作,实现优势互补。

(文/ 吴彦丽 李文英 易群 谢克昌 太原理工大学 煤科学与技术教育部和山西省重点实验室)