一.工业机器人

1.工业机器人概况

工业机器人是一种在自动控制下,能够重复编程完成某些操作或移动作业的多功能、多自由度的机械装置,是现代制造业中重要的工程自动化设备。工业机器人是一个复杂的作业系统,包括控制系统、驱动系统、机械系统、感知系统等几个部分。

工业机器人一般采用关节型的机械结构,每个关节中独立安装驱动电机,通过计算机对驱动单元的功率放大电路进行控制,实现机器人的操作。工业机器人的构成是一个闭环系统,通过运动控制器、伺服驱动器、机器人本体、传感器等部件完成人们需要的功能。

在我国人口红利减弱的背景下,随着产业转型升级的不断深入,工业机器人应用范围将越来越广,我国工业机器人将迎来战略发展期。

机器人重点产品:

1、焊接机器人

2、搬运机器人

3、喷涂机器人

4、码垛机器人

5、物流机器人

6、加工机器人

7、装配机器人

8、检测机器人

9、洁净机器人

2.我国工业机器人需求旺盛

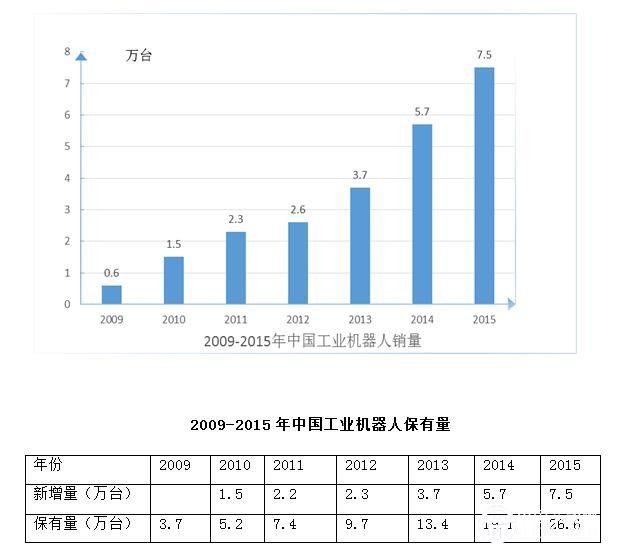

我国近些年来机器人市场快速发展,已经成为全球工业机器人重要市场。2013年,我国工业机器人销量达到3.7万台,同比增长41%,超越日本成为全球第一大机器人市场。2014年,我国工业机器人销量达到5.7万台,同比增长54%。2015年,我国工业机器人销量达到7.5万台,同比增长32%。

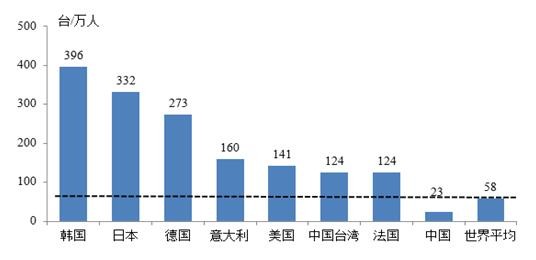

相对德、日、韩等国而言,我国机器人密度还是很低,2012年我国制造业中每万人工业机器人拥有量仅为23台,远低于世界平均的每万人58台。即使剔除不可比因素,我国机器人密度还存在较大的提升空间,工业机器人市场潜力巨大。2015年,我国工业机器人市场需求量达到7.5万台,保有量达到26.6万台。预计到2020年,我国工业机器人市场需求量将达到15万台,保有量达到80万台。到2025年,我国工业机器人市场需求量将达到26万台,保有量达到180万台。

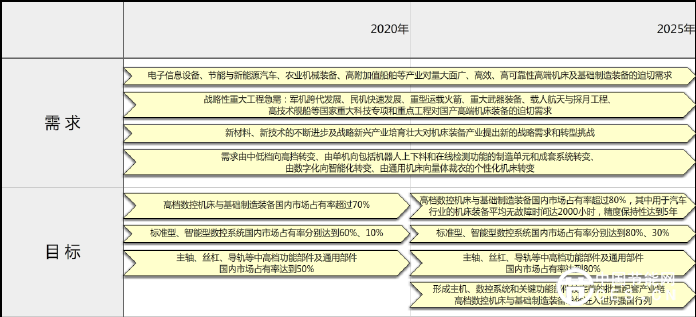

3.我国工业机器人发展路线图

二.工业机器人轴承

1.工业机器人轴承种类

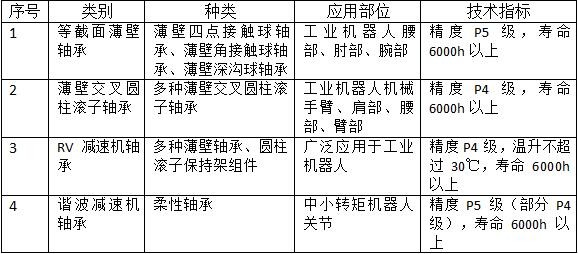

工业机器人轴承主要有以下四类:

除上述轴承外,工业机器人还应用直线轴承、关节轴承、磁悬浮轴承、气体静压推力轴承等。

2.工业机器人轴承的关键技术

现代工业机器人的发展趋于轻量化,轴承要安装在有限的空间,必须体积小、重量轻,也就是轻量化。但同时,机器人的高载荷、高回转精度、高运转平稳性、高定位速度、高重复定位精度、长寿命、高可靠性的性能,要求配套的机器人轴承必须具备高承载能力、高精度、高刚度、低摩擦力矩、长寿命、高可靠性的性能。轻量化和高性能是一对矛盾。

设计技术:

工业机器人用薄壁轴承不仅要保证有足够的承载能力,而且要求精确定位、运转灵活,因此,轴承设计分析、主参数的确定,不能单以额定动载荷为目标函数,而要以额定动载荷、刚度和摩擦力矩等指标作为目标函数进行多目标优化设计,同时要采用基于套圈和机架变形的薄壁轴承有限元分析方法。

制造技术:

(1)机器人轴承动态质量高精度检测技术;

(2)薄壁轴承套圈微变形热处理工艺;

(3)基于磨削变质层控制的轴承套圈精磨加工工艺;

(4)薄壁轴承负游隙的精确控制技术;

(5)薄壁角接触球轴承凸出量的精确控制技术;

(6)薄壁轴承的精密装配技术;

(7)薄壁轴承套圈非接触测量技术。

3.我国工业机器人轴承市场需求

未来我国机器人轴承市场非常广阔。

随着我国工业机器人的快速发展,必将带来机器人轴承的快速发展。一般的定位型工业机器人(给机床上下料),每台机器人需要轴承36套左右。如果未来中国工业机器人年需求量为15万台,则需要机器人轴承540万套。

6kg机器人售价15万元,160kg机器人售价45万元,设均价为30万元,配套轴承占售价的8%,则年销售15万台,需配套轴承36亿元。

4.我国机器人轴承的研发和产业化

“七五”期间,洛阳轴研科技股份有限公司(洛阳轴承研究所)(以下简称轴研科技)承担了国家《机器人专用轴承的开发研究》,对焊接、喷涂、装配机器人用薄壁四点接触球轴承和薄壁交叉圆柱滚子轴承进行了设计、试制、性能检测及寿命试验,与德国YAO及日本THK同类轴承结果对比,达到了当时国际同类产品,如德国YAO及日本THK的产品的技术水平。

1988年,轴研科技承担了国家项目《谐波传动薄壁柔性轴承理论分析及计算》,对谐波传动装臵的原理及轴承的安装进行了分析研究,为设计薄壁柔性轴承提供了理论基础。

1988年洛阳LYC公司承担的国家项目《谐波传动变速器用柔性轴承的研制》,对神舟号飞船测控系统雷达用四点接触器转盘轴承和谐波传动减速器用柔性深沟球轴承进行了设计、试制、性能检测及寿命试验,并成功应用于我国自行研制的“神舟1号”,“神舟2号”飞船上。承担的《高精度薄壁等截面角接触球轴承LY-7023、LY-7024、LY-7025的研发》课题研制产品技术指标达到国外薄壁等截面制造一流企业KAYDON、RBC同等水平。

2010年洛阳LYC公司承担的《重载工业机器人薄壁转盘轴承的研制》课题,开发为重载焊接工业机器人腰部用四点接触球薄壁转盘轴承,并通过了用户装机使用。

2004年,轴研科技承担了中国机械工业集团有限公司“机器人关键配套轴承的开发研制”项目,完成了薄壁密封四点接触球轴承和薄壁密封交叉滚子轴承的优化设计方法制订和系列化产品设计图册的编制,并对搬运机器人配套使用的两种类型典型型号轴承FPXU408-2RZ和CRB13025-2RS进行了开发研制,与当时国外同类产品相当,初步实现了工业机器人专用轴承的国产化配套。

近年来,洛阳轴研科技股份有限公司对薄壁轴承的机构特点、刚度、精度、摩擦力矩、预紧和应用等进行了研究,定性分析了薄壁轴承设计要点和轴系支承刚度对轴承变形的影响,为我国工业机器人轴承的开发提供了技术支撑。

洛阳LYC轴承有限公司针对谐波传动用柔性轴承的类型、结构特点、材料及热处理工艺、尺寸公差和旋转精度、滚动体精度、游隙、检验方法进行了深入研究。

河南科技大学提出了轻量化绿色化长寿命薄壁四点接触球轴承的结构设计方法,研究了轴承有效壁厚与承载能力、启动摩擦力矩等关键性能指标之间的关系,提出了保证寿命与可靠性的最小壁厚推荐值。

此外,洛阳一些规模不太大的企业,如维斯格等,已小批量生产工业机器人轴承多年,产品除供国内工业机器人轴承主机使用,还出口韩国等国家。这些厂家在工业机器人轴承的制造上积累了一些经验,他们锲而不舍地坚守在工业机器人轴承领域,难能可贵。

但是,从总体上看,我国工业机器人轴承的研发不充分,碎片化,工程化不好,研发成果向生产力转化不好。那些小批量生产工业机器人轴承的企业是利用从进行过工业机器人轴承的大型企业退休下来的技术人员的老底,没有进行充分的研发和工程化,就直接小批量生产,向主机厂供货,很多问题知其然,不知其所然。

我国机器人轴承发展的技术路线应该是:

(1)充分发挥市场配置资源的基础性作用,促进工业机器人轴承产业的发展。既要知难而进,攻克机器人轴承的技术制高点,逐步替代进口;又不要一哄而上,造成工业机器人轴承这种高端产品的产能过剩。

(2)在工业机器人的开发上,已不能因循研发→工程化→产业化,按部就班的进行,而要走研发、工程化、产业化“并联式”发展的路子。要进行研发补课,行业领军企业的研发机构和相关大学、科研院所要对多年来工业机器人碎片化的研发成果进行梳理、整合和深化,特别要在检测、检验和工业性试验上下工夫,着力实现工程化。同时,按市场需求,通过实施技术改造项目,形成生产能力,满足主机行业的配套需求。

(3)提倡具有工业机器人轴承研发能力和研发基础的大型企业和有工业机器人轴承小批量生产经验的中小型企业优势互补,合作共赢。

(4)有志于开发工业机器人轴承的企业,应该努力寻求与工业机器人主机企业建立战略合作关系,并邀请相关大学、科研院所加盟,建立工业机器人轴承协同创新战略同盟。

(5)标准化主管部门应组织有关企业(工业机器人轴承供需双方企业)、大学和科研院所,在认真总结工业机器人轴承的研发→工程化→产业化的技术积淀和实践经验的基础上,制定并贯彻实施工业机器人轴承系列标准。