脱硫排放是烧结烟气处理的环境保护要求目标。马钢二铁总厂,根据烧结烟气脱硫设备投产后的试运行情况及效果,对相关设备及工艺进行了改造,明显提高了系统的烟气脱硫效果。

0前言

马钢第二炼铁总厂有2台300m2烧结机。过去,由于烧结原料及燃料中含有大量的硫成分,在烧结的过程中这些硫成分转化为SO2、SO3等酸性气体,直接向大气中排放。经检测1#烧结机脱硫系的烟气排放量约52万Nm3/h,SO2排放浓度达600~1500mg/Nm3对大气造成了比较大的污染。

基于环境保护要求,马钢2007年采用了西门子—奥钢联公司的MEROS脱硫技术,在1#烧结机上安装了MEROS工艺脱硫装置。

马钢决定采用MEROS脱硫技术,是由于该技术已经在奥钢联林茨钢厂260m2烧结机上成功地进行了应用,系统运行可靠,各项性能指标均已达到或超过设计要求,效果显著。问题是,马钢采用MEROS脱硫技术,试运行效果并不理想。因此,针对系统存在的问题,第二炼铁总厂及设备检修公司,对系统设备及系统工艺进行了有效的改造。

通过改造,马钢第二炼铁总厂的脱硫系统,运行稳定,日平均外排的烟气SO2在<200mg/m3,烟气含尘量≤50mg/Nm3,取得了明显的环境保护效果。

1MEROS脱硫工艺原理

MEROS脱硫工艺原理:利用熟石灰作为脱硫剂,与烧结废气中的所有酸性成分发生反应,生成反应产物。

其中主要反应是:

2SO2+2Ca(OH)2=2CaSO2˙1/2H2O+H2O

2CASO2˙1/2H2O+O2+3H2O=2CASO4˙2H2O

SO3+Ca(OH)2=CaSO4˙H2O

2Ca(OH)2+2HCl=CaCl2˙Ca(OH)2˙2H2O

2HF+Ca(OH)2=CaF2+2H2O

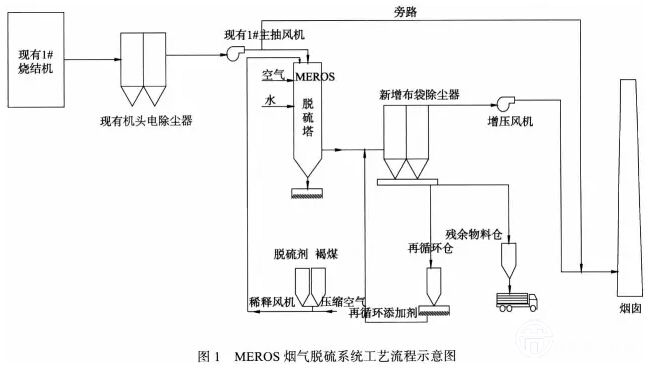

MEROS烟气脱硫系统工艺流程图如图1所示:

2试运行情况

马钢第二炼铁总厂MEROS工艺脱硫系统于2009年5月基本建成,6月份进入系统的调试阶段,2010年7月1日通过验收。

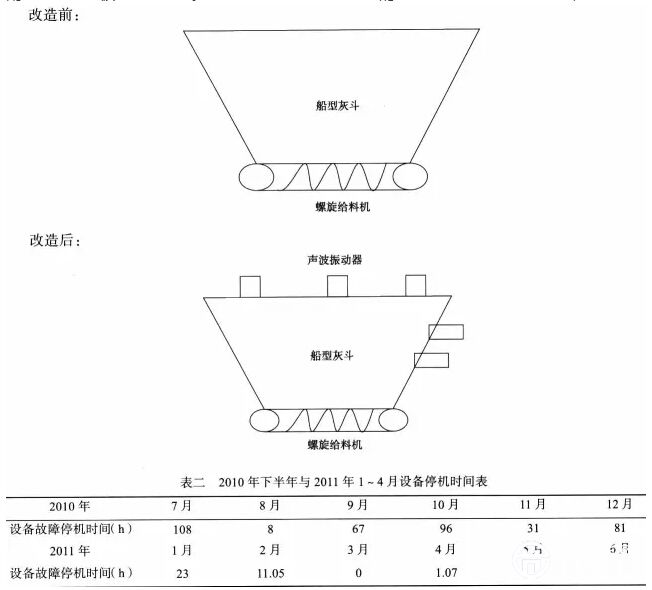

在2010年试运行过程中,由于脱硫系统设备故障,脱硫效率不高,导致同步率和综合脱硫率处于较低水平。

针对以上问题,总厂从2010年年底开始分别在几个方面进行了设备改造和工艺改进,以达到提高脱硫同步率,进而提高综合脱硫率的目的。

3设备改造

针对运行当中存在的问题,对整个脱硫系统进行了相关的改造,以适应现场的生产条件。

3.1稀释风机电机频烧问题的解决:

由于设计的原因,稀释风机安装在零米平台。这样存在两个问题:一,管网路线长,稀释空气压力损耗大,造成稀释风机负荷大。二,稀释风机空气滤芯器离地面太近,吸入大量地面粉尘,易造成滤芯堵塞,电机因负荷过大烧坏。从而造成滤芯更换频繁,稀释风机电机频繁烧毁,运行成本增高。作业率降低,造成与烧结机的同步率降低。改造后把稀释风机整体上移至喷射平台。一切问题迎刃而解。既降低了电机负荷,又延长滤芯寿命,节约成本,生产稳定运行,重要的是作业率提高,因而同步率也相应的提高,且减少了岗位工人劳动量。

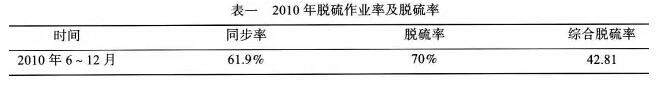

3.2船型灰斗改造:

由于设计缺陷,船型灰斗内壁积料严重,长时间积料瞬间大面积倒塌,导致埋刮板负荷突然加大而被拉断,后来我们根据积料特性增设了声波喇叭,能及时把壁附料清除,大大降低了埋刮板拉断的几率。

4工艺改造

4.1提高Ca(OH)2比表面积

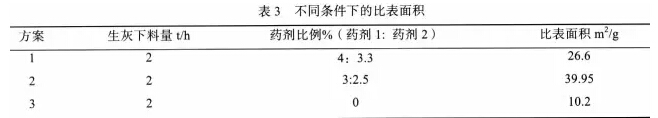

在生产中,影响消石灰比表面积的因素有很多,但主要为化学药剂,通过生产当中的不断试验和调整,逐步掌握了主要参数的调节及控制。

在生石灰下料量一定的情况下,添加混合液的多少对比表面积有影响,经过不断地试验生产,数据检验,在保证原料含水量正常情形下,我们灰水比一般控制在250—450l/t。添加化学药剂后,化学药剂在生石灰消化过程中,对其颗粒表面进行化学腐蚀,来增大颗粒的表面积,消石灰的比表面积有明显提高,化学药剂比例的不同,所得到的数据也有变化。结合我们的生产情况,最终选取的比例为:药剂1是3%,药剂2是2.5%。在这个比例下,生产所得数据稳定。

4.2降低脱硫塔温度

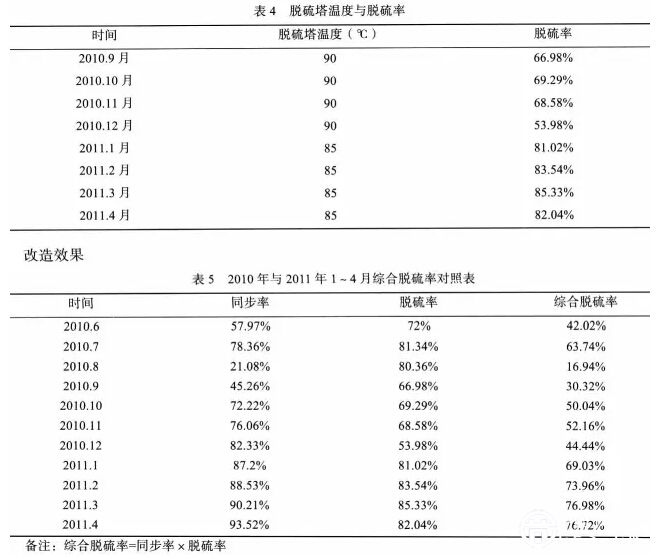

由于脱硫反应主要在脱硫塔内进行,塔内温度通过塔顶20个雾化喷头来控制,塔内温度高则反应效率低,适当降低脱硫塔温度能提高烟气脱硫效率,但是过低的温度会在塔底部形成大量的潮料,为此,结合具体生产情况,把脱硫塔温度从90℃降到了85℃,脱硫效果有所提高。具体见表4数据

经过2010年上半年的摸索和消化,在实践的基础上果断的对外方和国内配套设备及时进行了改造,使之与现场实际更加吻合,烟气脱硫系统在相关人员的共同努力下,设备运行逐步趋于稳定,与烧结机同步率渐渐提高,脱硫率也渐渐提高,大大降低了烧结烟气中SO2的排放量。从表5中可以看出,经过改造后,2011年1~4月份同步率、脱硫率、综合脱硫率较2010年有较大提高。同步率由2010年6~12月份平均61.9%,2011年1~4月份达到了89.87%,脱硫率由70.36%,提高到82.98%,综合脱硫率相应的由42.81%,提高到74.17%,达到了改造的效果。

6不足及改进

6.1MEROS脱硫系统使用熟石灰作为脱硫剂,由于原料特性,在系统的运行过程中,输灰系统和各个料仓很容易产生粘料及堵料现象,以及设备产生过负荷而导致故障频发,所以适当提高输灰系统能力,改进各灰仓的排料通畅度,对保障作业率具有重要作用。

6.2保障生石灰质量,保证CaO含量不得低于85%,在经济的情况下尽量提高Ca(OH)2比表面积,是提高脱硫效率的重要手段。

6.3在操作中,摸索出合适的脱硫塔温度也是保证脱硫系统高效率运行的重要条件。

6.4脱硫废弃物及时快速的处理,是保证脱硫系统正常运行的一个关键。