先进的冷却技术可使热端部件能承受更高的工作温度,提高燃气轮机的循环热效率,延长燃气轮机使用寿命,提高系统工作的安全性和可靠性。据推算,如果无冷却导向叶片材料的使用温度能达到1470 K,则该导向叶片采用内部对流冷却时,可使涡轮进口温度提高到2200 K。由此可见,开展叶片冷却技术的研究具有十分重要的意义。

燃气轮机作为大型动力装置,广泛应用于发电,船舶,航空航天等工业领域。其主要性能指标为系统循环热效率和输出功率,它们均随涡轮转子燃气进口温度(RIT)的增加而增加。据计算,RIT 在1073~1273 K范围内每提高100℃,燃气轮机的输出功率将增加20%~25%,节省燃料6%~7%。

所以,要使燃气轮机性能的不断提高,关键在于提高RIT,但伴随而RIT的提高,燃气轮机热端部件材料的耐热问题也随之而来。目前,燃气轮机的RIT远高于涡轮叶片金属材料的熔点;下一代燃气轮机若以氢气和人造气为燃料,RIT将会更高,如果不能成功的解决这一问题,用提高RIT来提高燃气轮机性能只能是个美好的愿望。

1 燃气轮机气冷技术的发展进程

早期的涡轮叶片没有采用冷却技术,RIT受叶片材料的限制,很难超过1 323 K。为了突破这一瓶颈,气体冷却技术被应用到实践中,这一技术是用来自不同压缩级的压缩空气作为冷剂对燃气涡轮的热端部件进行冷却,可大幅提高燃气初温。由于空气容易获取,实践成本较低,空气冷却得以快速发展,应用颇广。

但随着人们对燃气轮机性能的要求不断提高,继续使用空气冷却将消耗掉大量的压缩气,这对燃气轮机的整体性能的提高不利。据估计,按现有传统复合冷却技术,当高性能涡轮系统RIT > 1763 K时约有35 %的压缩空气用于热通道组件的冷却,用于燃烧的空气更少,这将大大减少了涡轮系统的循环热效率和输出功率。

另外,冷却空气的流道由于提高燃气轮机的初温和高压冷却空气的流动以及冷却空气与主流燃气的掺混带来较大的热力和气动损失。这些因素将降低燃气轮机的热效率,且各种损失还随冷却介质流量的增加而增加,将与提高RIT的收益相抵消。

为了解决这一问题,一方面需要改进气冷结构和发展新型结构,另一方面则可以采用其它介质来代替空气作冷却介质。新介质被要求既易得可用,冷却效果好,损失较小,又能保持已有冷却技术的结构简单性和可靠性。

对大型陆用燃气轮机来讲,水蒸气是叶片冷却介质的首选。使用蒸汽作为冷却介质的优点有蒸汽来源丰富,且可再次利用,在任何采用空气冷却的系统中使用,不会使冷却叶片转子的结构和制造工艺变得复杂。与空气相比,水蒸气冷却运行能耗低、损失小,克服了空气冷却的所有不足,可通过增加冷却蒸汽流量来更多地提高RIT。因为蒸汽压力不受压气机出口压力的限制,所以冷却蒸汽流量的增加,冷却通道的流阻不会遇到什么困难。

此外,许多专家和科研人员另辟蹊径,从已发展成熟的空气冷却技术着手对进一步提高燃气初温做了大量研究,并取得了一些进展。结果表明向空气中加入水雾时冷却效果较纯空气的冷却效果好,但由于水滴吸热蒸发后变成水蒸气,引入一个新组分,其换热强化机理和液滴动力学方面极为复杂,直至目前几乎所有的试验研究,尚不适用于实际燃气轮机涡轮叶片冷却。

由此向高性能大型燃气轮机的冷却蒸汽中添加水雾以强化换热的想法就产生了,这种新的想法被称为汽雾冷却技术。研究表明,汽雾冷却与传统空气冷却相比,换热系数较高、强化冷却效果好并且结构简单,对原有结构改动小,可以采用现有的蒸汽冷却结构,具有蒸汽冷却的所有优点,换热系数较纯蒸汽流的高,蒸汽的消耗量大大减少,增加蒸汽轮机的输出功率,提高了总效率;易于管理和控制,能确保冷却通道不被水滴堵塞以及内部冷剂流中水雾的严重蒸发,既克服了过多水冷却时产生的过冷现象,又消除了沸腾所产生的流动不稳定振颤的存在性。

2 空气冷却技术

空气冷却技术为传统的叶片冷却技术, 即从压气机出口抽取空气来冷却透平叶片的高温热部件。作为最早发展的冷却技术,空气冷却技术已经日臻完善,迄今为止,空气冷却的技术手段有对流冷却、冲击冷却、发散冷却和气膜冷却等。为了达到更加理想的冷却效果,现在多采用以上几种冷却方式的组合,其透平初温可以达到1430℃。

对流冷却多用于高温部件的内部,将涡轮叶片做成空心叶片,在内部形成冷却通道,当冷气从冷却通道通过时,就可以将高温燃气传给叶片的热量带走,达到对叶片冷却的目的。但对流冷却效果不明显,而且会在叶片表面形成很强的压温度梯度,缩短叶片的使用寿命。

冲击冷却主要是利用高速气流冲刷被冷却表面,以实现冷却,其多用于高温部件的内部冷却,特别是涡轮叶片的前缘部位。工作时,高速气流从内部冲刷被冷却部位,带走另一侧燃气所吸收的热量。它的主要缺点是压力损失大,容易造成被冷却部件产生较大的温度梯度,引起热应力。

发散冷却是在被冷却表面上开有许多小孔,让冷气从小孔溢出并附着在表面上,形成一层保护层,阻隔燃气向表面传热。这种冷却方式比上述两种冷却方式冷却效果都好,但它的缺陷是:气膜孔堵塞会导致冷却效果急剧下降,表面的氧化会使叶片降低其机械强度,并增大边界层的流动损失,气膜冷却技术的基本原理是:在壁面附近沿一定方向向主流喷入冷气,这股冷气在主流的压力和摩擦力作用下向下游弯曲,粘附在壁面附近,形成温度较低的冷气膜,将壁面同高温燃气隔离,并带走部分高温燃气或明亮火焰对壁面的辐射热量,从而对壁面起到良好的保护作用。

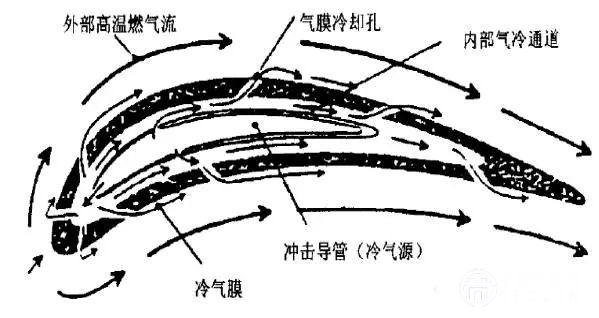

图1 导向叶片气膜冷却的气流流动形式示意图

图1导向叶片气膜冷却的气流流动形式气膜冷却与发散冷却相比,气膜冷却技术采用较少的射流孔,且射流孔较为集中,喷射的冷气也较为集中,并可以在表面形成持续的冷气气膜,射流孔的射流方向和位置分布都可以调整,用最少的冷气量达到最好的冷却效果。从而气膜冷却不仅可以达到有效冷却的目的,而且还可以控制喷射造成的气动损失、湍流流动和壁面热应力集中等来达到最佳冷却的目的。

有关空气冷却技术的发展历程的内容,中文文献中很少有记载,这既有可能是这项技术已经非常普及,谁对这项技术有过关键的贡献已经没有人能弄得清了。

3 蒸汽冷却

蒸汽冷却的提出有两个前提,一是蒸汽本身的性能优越,相比空气,其导热性好,冷却效率高;二是蒸汽冷却能解决空气冷却消耗冷却介质消耗过多这一难题,增大了燃气涡轮工质流量,提高压气机和涡轮的效率。蒸汽的获得非常方便,一般不用外加热源:在燃气轮机单机循环中,可以利用燃气轮机的排气通过余热锅炉获得冷却所需蒸汽;而在联合循环中,可以从蒸汽循环中获得冷却用蒸汽。目前,应用蒸汽冷却技术的联合循环机组热效率已经突破60%。

蒸汽冷却的发展最早要追溯到Rice,上世纪七十年代末,他提出了用蒸汽轮机循环获取的过热蒸汽去冷却燃气轮机叶片的想法。这个想法被Han 和Jenkins用理论分析的方法加以证实,他们认为由于蒸汽相比空气具有良好的热力学性质,在相同的状态下,以蒸汽为工质的气膜冷却效率比以空气为工质的气膜冷却效率高出一倍。

在实验研究上,Conkin先行了一步,他们设计了一个用于气膜冷却的直叶型,在此基础上分别研究了空气和蒸汽的气膜冷却效果;得出了以下结论:1)在相同的吹风比情况下,不同测量位置的蒸汽的气膜冷却效率大致是空气气膜冷却效率的两倍,而且随着测量位置由叶片前端向后端的移动,蒸汽的气膜冷却效率比空气的气膜冷却效率下降快;2)在相同的测量位置,蒸汽和空气的气膜冷却效率都随吹风比的增大而增大,但蒸汽的气膜冷却效率的增长率小于空气的气膜冷却效率增长率,且两者在吹风比为1附近时增长的幅度都明显下降。

目前,GE公司已经在其最新的H型燃气轮机上采用闭式蒸汽冷却技术,H型燃气轮机的开发第一次明确蒸汽冷却这一概念,并明确了蒸汽冷却下燃气轮机的一些设计要求:

1 对冷却蒸汽的要求

在蒸汽冷却系统的设计中,蒸汽的纯度是至关重要的,应避免杂质堆积在叶片喷嘴的内表面上。全部蒸汽应取自由汽包蒸发出的蒸汽以适于蒸汽纯度的要求,并应对高压蒸汽进行温度调节,按规定蒸汽需进行全部过滤并使用除盐水。另外,在备用状态下,全部高压管线及冷却蒸汽管线中需要充满氮气以防腐蚀。氮气系统可以是供余热锅炉的使用常规充氮系统的扩展。

2 对压气机设计的要求

H型燃气轮机的压气机Fr7H和Fr9H由CF6-80C2航空发动机及LM6000燃气轮机衍生而来。Fr7H是由CF6-80C2航空发动机以2.6:1的比例放大而来的,而Fr9H是CF6-80C2以3.1:1的比例放大而来的,他们都增加了4级压气机叶片,但在叶片的安排上略有不同。性能方面,Fr7H具有23∶1的压比及558 kg/s的空气流量,而Fr9H则有685 kg/s的空气流量。此外,为了防止蒸汽到达动叶片,GE采用通常用于航空发动机的密封技术——管状密封。

3 火焰筒设计

最初的H型燃烧系统是一个标准的铅合金火焰筒/环型分布干式低氮氧化物设计。为适应流量的增加,Fr9H及Fr7H机组的火焰筒直径与FA系列相比增加20%。Fr9H使用14只火焰筒,Fr7H使用12只火焰筒。

日本的三菱重工在其M501G燃气轮机上也实现了蒸汽冷却技术的应用,热风洞测量的结果显示,蒸汽冷却的冷却效果比空气冷却的冷却效果约高出5%,与常规的501F的燃烧室比较,蒸汽冷却的M501G节省通常用于燃烧室和过渡段冷却的冷却空气流量的10%~20%。

Corman J.C.认为:应用蒸汽冷却以后,随着涡轮进口燃气质量流量的增大,涡轮的输出功率增大,同时也便于应用先进的预混燃烧室来降低污染;另外在注蒸汽燃气轮机循环中应用开式蒸汽冷却要优于闭式或半闭式蒸汽冷却;而在燃气-蒸汽联合循环中,在燃气轮机中应用闭式或半闭式蒸汽冷却更有效。

在前人研究的基础上,Yousef S.H. Najjar(2003)等人比较了空气冷却、开式蒸汽冷却和闭路蒸汽冷却三种冷却方案的性能。得出三种冷却方案下燃气轮机的循环效率和功率系数有明显的差别,其中闭路蒸汽冷却方案在总体性能上优于空气冷却和开式蒸汽冷却;即在相同的工况下,采用闭路蒸汽冷却方案的联合循环的功率系数、总效率分别比采用空气冷却的方案高出11%和3.2%。

在中国,燃气轮机虽然历经了50年的发展,但与国外的先进技术相比,国内无论在整机设计还是制造方面与国外还有很大的差距。国内对蒸汽冷却的研究还处在探索阶段,通过大量的理论分析,研究人员对蒸汽冷却的效果达成共识,即认为与空气冷却方式相比,蒸汽冷却不仅可以提高系统效率,而且使系统具有良好的环保性能。

4 汽雾冷却技术

汽雾冷却是向蒸汽中添加水雾形成汽雾两相流来改善蒸汽换热能力的一项冷却技术,通过改善蒸汽的品质减少其消耗量,既保证了有效的冷却,又提高了涡轮系统的整体性能。

美国克鲁森大学的科研小组对汽雾冷却进行了一系列基础性研究,并取得一些进展。T.Guo等人对水平加热直管的汽雾冷却进行研究,分析了壁面加热与不加热情况下汽雾的冷却效果。

此外,他们还研究了水雾浓度和液滴的大小及其分布对冷却效果的影响:水雾浓度过低,液滴热沉作用不明显,反过来,雾浓度过高,易产生液膜,造成局部过冷;液滴过小,不易穿过热边界层,强化不明显,液滴过大,其随动性较差。由于汽雾冷却仍处于探索阶段,相关文献不是很多,但作为一项新的叶片冷却技术,其前景是诱人的。

5 总结

对燃气轮机现状的分析让我的心情有些沉重,国内的技术虽然落后,但为什么我们砸了钱,出了人,研究了几十年,依然没有起色,在写这篇作业的过程中,我仔细对比了国内外所取得的成果,发现国内的成果主要集中在可行性分析,理论初探,真正到了要花钱的地方,我们还是捉襟见肘,而国外的研究机构和企业,如GE和三菱,他们舍得花钱去试验。当然,科研经费的差距不容忽视,我们现在能做的就是在现有的条件下,尽可能的把理论研究透了,以减少试验的成本。就燃气轮机叶片冷却而言,我们似乎任重而道远。