未来传统的造纸行业或将变身纤维制造商。参观者在一个装有控制室的造纸厂模型中看见,通过监控需水量、原料成分、热能消耗等各项数据,并调节生产流程,使生产的新型纤维产品可替代石油、木材等原料消耗。这是记者在汉诺威工业博览会上看到的数字化驱动传统产业变革的一幕。

上周,这个世界最大的工业展在德国举行。今年展会的主题为“工业融合——发现解决方案”,聚焦智能化、数字化工厂与能源系统的改造,并重点展示工业4.0的实际应用。南方日报记者从汉诺威工博会现场了解到,共有来自75个国家和地区的5200多家企业参展,其中中国参展商超过600家;工博会总参观人数约19万,有约6000人来自中国,两组数字仅次于东道主德国。

近年在数字化热潮推动下的工业4.0,继续成为本届工博会的亮点。结合发达的物联网和信息技术,除了显着提高工业生产效率与产品质量,更能精准地利用材料和能源,减少资源消耗与污染排放,推动工业领域的绿色发展。据赛迪顾问装备产业研究中心测算,以“工业4.0”引领的智能制造,将使我国总体生产效率提升25%—30%,降低40%以上的生产线能耗,总碳排放量减少20%以上。

汉诺威工博会向参观者展示数字化汽车制造

“智造”带来的绿色变革

一辆蓝色的大众轿车前面,屏幕上不断变化的三维透视图向人们展示着这辆车的内部结构和生产步骤。

“通过数字化软件的计算和控制,我们细致到机械臂给汽车喷涂的每一个动作,都做了优化,以减少多余的运动产生的能耗。”在汉诺威工博会最大的单体展台上,西门子(中国)有限公司数字化工厂集团及过程工业与驱动集团的专家刘锴告诉记者。目前,数字化的汽车生产厂已能把生产的整个生命周期,包括设计、规划、工程、生产,直到最终成品整合为一体,通过集成软硬件的一体化解决方案实现整个价值链的数字化无缝对接。

现场同时展示的一辆奔驰汽车,就利用了该公司NX软件进行产品设计及仿真模拟。“以前很多产品都要生产出来,才知道其实际性能和效果,通过软件模拟将虚拟与现实生产相结合,大大节省了设计时间成本和样车生产的能耗、资源成本。”刘锴说。

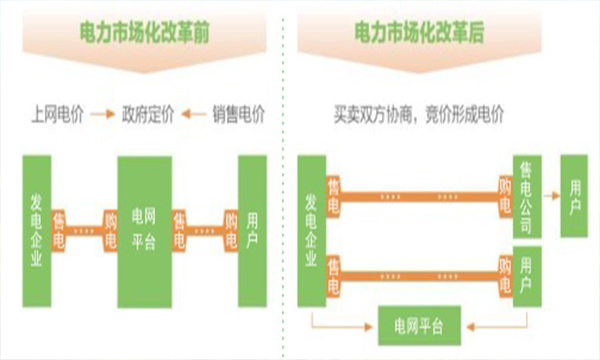

从直接的能源利用角度看,在智能的数字化系统控制下,可使可再生能源、分布式发电协调发挥出更可靠的供电能力与环保效应。

记者在展厅的“工业能源”板块看到,一个具有互动功能的灯箱模型,直观展示了能源消费者、传统发电方式、可再生能源以及储能系统之间的相互影响和相互作用,参观者调节其中的不同因素,能直观看到从上游电网输入到输出,整个复杂环境下各要素的能源消耗量、发热发电量以及碳排放的变化。

数字化更变革了产品制造方式本身。“传统的制造方法是减材制造,也就是在制造过程中对材料不断削减加工,原材料消耗相对较大,而增材制造则在生产过程中,通过数字化控制把产品的材料一层一层地‘喷绘’上去。”刘锴说。

目前,已经有大型的跨国数字化工业技术供应商,能够提供涵盖整个价值链的一体化增材制造软件和自动化解决方案。

加速布局的数字化工厂

随着工业4.0的热潮从德国涌向全球,越来越多的中国生产企业也感受到数字化引领的工业变革。中国也提出了实施制造强国战略的第一个行动纲领《中国制造2025》,一方面推进制造业数字化、网络化、智能化,另一方面是工业能耗、污染物排放的下降。

在汉诺威工博会现场,某跨国企业中国研究院数字化工厂专家告诉记者,“2013年我们接到5家企业关于筹建数字化工厂的咨询,2014年这一数字增加到10家左右,去年上升到几十家。”

事实上,博览会展现的数字化案例并非纸上谈兵,在实践层面的数字化工厂已经在多地布局。

两年前,西门子在全球布局的第二个数字化工厂在成都落成。而在德国采访期间,记者参观了成都这家数字化工厂的“姐姐”——安贝格电子制造工厂,其作为在欧洲乃至全球最先进的数字化工厂,被认为是最接近工业4.0概念的工厂。

与以往充满噪音和油污的车间不同,安贝格工厂尽管还保留着上世纪八九十年代的红砖外观风格以及1万平方米的面积,但产能却较26年前提升了8倍,每年可生产约1200万件自动化产品,按每年生产230天计算,即平均每秒就能生产出一件产品,产品合格率高达99.9988%。

记者看到,明亮宽敞的厂房内不见烟气与灰尘,齐胸高的灰蓝色机柜排成一行。员工身着蓝色工服,并不需要自己动手,只有生产过程的开头部分,即员工将初始组件(裸电路板)放置到生产线上的环节,是人工执行的。此后的一切操作都是自动完成。期间只需要操作触摸屏,通过软件实现对机器的监控和调节。

工厂地面与地下仓库由一个个小孔洞连通,部件和电路板通过传送带从孔洞运上来,并自动运输到逐个生产环节的机器中,随即被机械臂抓取加工,之后再放到传送带上运往下一环节。

上述生产自动化的基础,是安贝格工厂对超过3亿个元器件建立了“身份证”。这些基础识别信息包括:材质、生产线位置、甚至当时用的扭矩是多少、用什么样的螺丝钉等等。当一个元件进入时,机器会判断该用什么温度以及时间长短,并可以判断下一个进入的元件是哪一种。安置其间的显示器上,不断刷新着数据并闪烁着红、黄、绿光,告诉工人每个元器件的加工状况。

近2000亿欧元的市场蛋糕

当然,除了安贝格工厂这样的工业数字化顶尖案例,数字化工厂对于中小企业来说也并非高不可攀。

此次工博会上,博世、西门子等龙头企业都有相应的产品服务,使中小企业加入工业4.0的门槛有所降低,不少解决方案兼容现有生产线,使得中小企业不必另起炉灶。

在中国,已有大型的跨国数字化技术供应商与中国医药集团联合工程有限公司、金达控股有限公司、中信戴卡股份有限公司等中国企业建立了数字化企业的合作关系。如今年3月份签约的中国石化润滑油有限公司,将根据相关投资管理流程推进在3D实时虚拟现实工厂、生产调度及优化系统、节能系统、工厂运维系统。

据市场调研机构预测,由于工业自动化的出现,数字化制造领域全球销售额将从2013年的约1600亿欧元,增长到2018年的约1950亿欧元。

本届汉诺威工博会,来自中国的参展商超过600家。德国“工业4.0”与“中国制造2025”对接也是展会关注重点。在本届展会上,中德工业城市联盟正式宣布成立。该联盟将联合两国代表性工业城市,充分发挥双方优势。其中联盟内的中方城市共派出了14家企业,参展面积达到了378平方米。

工业4.0下的中国企业机遇

制造业转型升级呈现的巨大市场,亦成为国内智能技术供应商竞逐的舞台。

“中国政府推出了适合本国制造业发展的‘中国制造2025’战略。该战略核心是工业自动化和数字化。德国的工厂设备、企业软件和系统集成产品具有领先优势,在中国大受欢迎。中国本身在工业机器人、云计算等工业领域投资巨大,在信息通讯技术领域具有竞争力。中德两国在未来工业合作领域拥有巨大潜力。”汉诺威工博会新闻发言人布里吉特·曼肯说。

记者从工博会了解到,与一些欧美大型企业信息集成度高、涵盖工业领域广相比,国内企业在特定的行业,尤其是具有中国特色的行业中,优势更明显。例如,作为我国乃至世界陶瓷机械的龙头,科达节能股份有限公司去年进军工业软件领域,推出了工业云平台,今年首次参加汉诺威工博会。

“以往在陶瓷生产中,喷墨打印机、炉窖、抛光设备都是独立运作的,出现了问题都要现场查看才能知道故障的原因进行处理。而通过物联网平台建立数据采集终端后,我们可以把这些设备的数据都传输到科大云计算支撑平台上,实现生产链条的远程监控,故障排查与控制。”科达研发院IT研究室副经理吴启荣说。陶瓷传统的生产工艺也因数字化发生变革,科达同时展出的陶瓷喷墨数字打印机,只要输入个性化的图案,即可实现自动批量打印。

该公司副总裁武桢坦言,虽然国外有的技术比较领先,但中国企业也有自己的优势。“国外大公司的设计往往缺乏中国应用场景的积累。”

在此次工博会上,华为携带创新的ICT产品、解决方案和11家客户及合作伙伴首次参加汉诺威工业博览会,主要展示其IoT(Internet of Things)联接管理平台。与工业云的工作流程类似,平台内置软件对海量数据进行分析处理。该平台可支持测绘、汽车、智慧城市等多个垂直行业的物联网应用。

“以华为为首的中国企业,在云计算、IoT、SDN等ICT技术等方面处于领先位置,而以德国为首的一些欧洲国家企业在传统制造业有一定的优势,这种合作是双方能力的互补,互相吸引。”华为西欧企业业务负责人说。