呐,我们一起聊聊电池的液冷热管理系统。

电动汽车电池热管理系统的主要作用是调节电池系统温度,让电动车适应不同气候和地区温度。简单来说,整套系统需要解决高温和低温两个问题。

低温的问题

电动汽车在国内蓬勃发展,第一下闷头棍让人不知咋办的就下面这个问题:

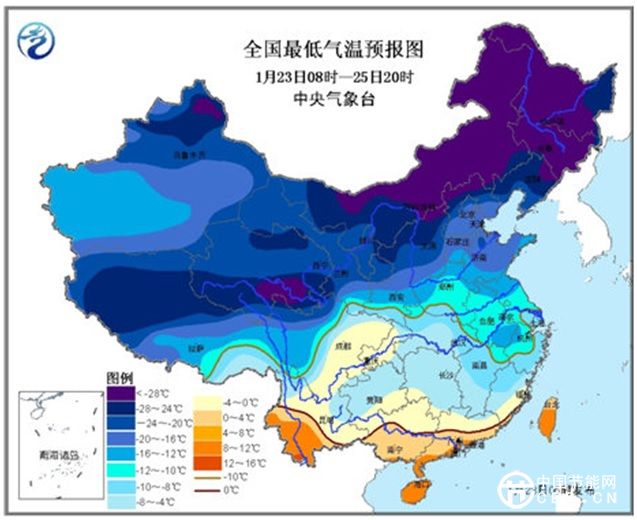

△图1 2016年1月23日~2013年1月25日气温图

在2016年北京寒冬中电动车的实际情况,有下面三个例子:

1)周六今天加班,气温-14℃到-15℃。昨天满电续航120km,今天启动没多久降到93km,到单位单程22.7km,心理预估将将够。上班途中开了2分钟空调不暖,电池掉点厉害,迫不得已关了空调裹紧棉袄。开到单位电量还有69%,-15度实际续航大约才50km,心想远地儿还是别开车,尽量坐地铁,要是堵车估计40km都开不到。

2)买了电动车,冬天不是很冷时续航就只有120km,开了60km后就没敢开暖风。标注160km续航,实际开着暖风,充电两次才跑100公里,很无语!

3)白天-8℃,晚上-17℃,早上充满178km,开了40分钟空调掉到34km,之后再没开空调。

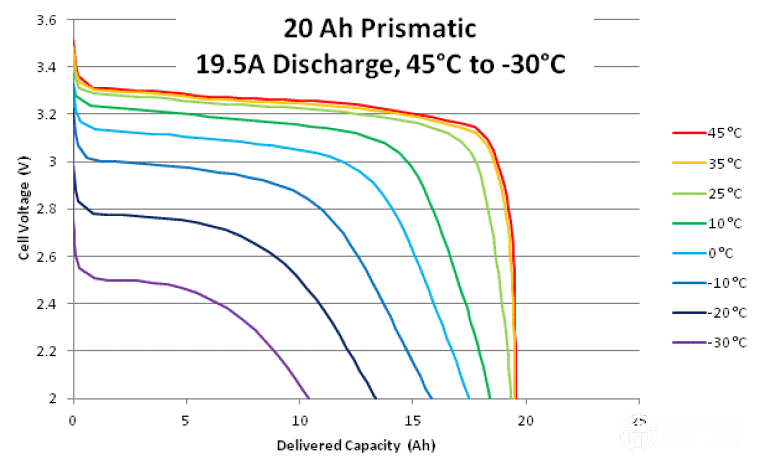

从案例可以看出,随着温度降低,电动车普遍出现严重掉电,打开空调后尤为明显。造成这种现象的主因是电池在低温下的特性变化,下面这个图就显示了45℃到-30℃时,A123 20Ah电池单次放电的变化:

△图2 A123电池在不同温度下的放电曲线

可以明显地看出:

25度:放电接近20Ah

0度:只能释放出来17Ah左右

-10度:只能释放出来16Ah左右

-20度:只能释放出来14Ah左右

-30度:只能释放出来11Ah左右

低温放电,不仅仅是释放容量小,电池电压也快速下降,会出现想放电放不出来的情况。电池电压下降后,电池管理系统(BMS)会限制放电电流,一般在电池单体处就会加以限制以便保护电池。

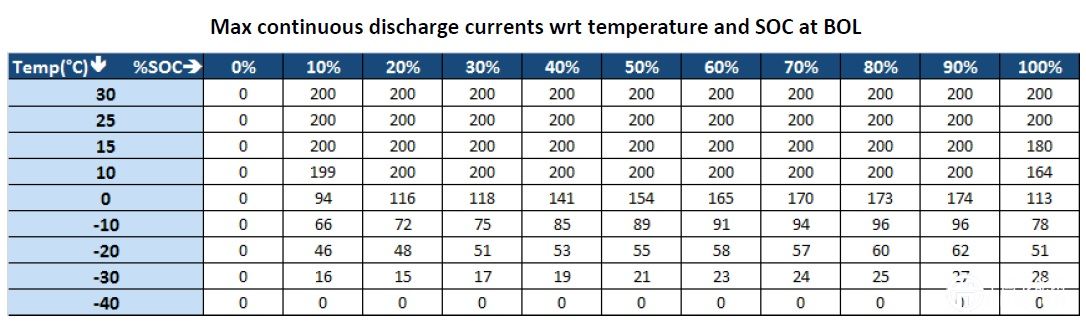

△表1 低温限制放电表格

根据表格显示,与25℃相比:-10度为原来能力的33%;-20度为原来能力的23%;-30度为原来能力的8%。

是在不同荷电状态(SOC),不同气温时,驾驶者实际开车时并非保持匀速驾驶,而是高频的油门刹车切换操控,导致整个车的动力性不均匀。驾驶者不仅要面对道路结冰,外部严寒,还要操心不确定状态输出时车子的续航变化

这里最严重的问题,,这个问题也成为了电动车普及的一个难点。

高温的问题

高温问题隐藏的更深一些。因为在高温下电动汽车的工作里程反而会增加,但是其实内部反应却让电池寿命受到很大影响,特别是单体温度差导致容量和参数的变化,使得电池单体间的差异进一步的加大。而处在不同温度的电池单体的电气特性差异会逐渐引起均衡电路更大的压力,导致整个电池系统可用的能量下降。

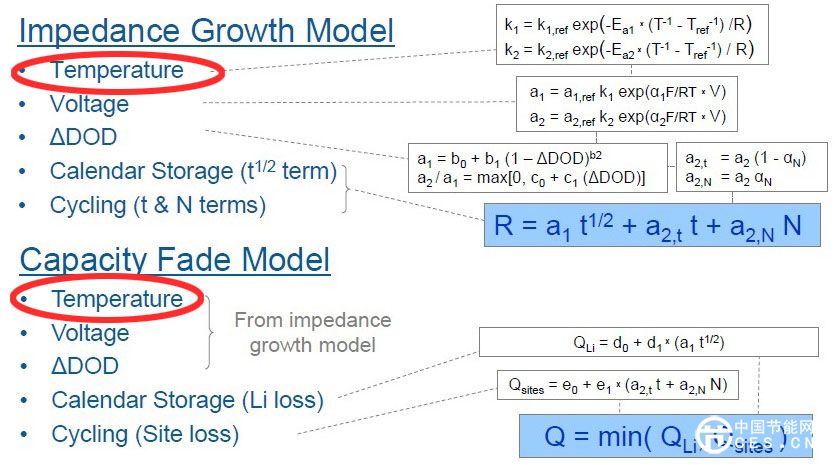

下图是电池内阻增加的模型和容量衰减模型,可以看到里面电池运行时温度永远占据一个很重要的角色。如果电池温度不受控,容量就得按照指数的形式衰减。

△图4 内阻增加模型和容量衰减模型

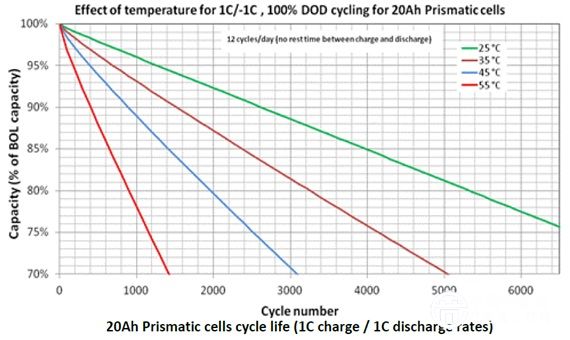

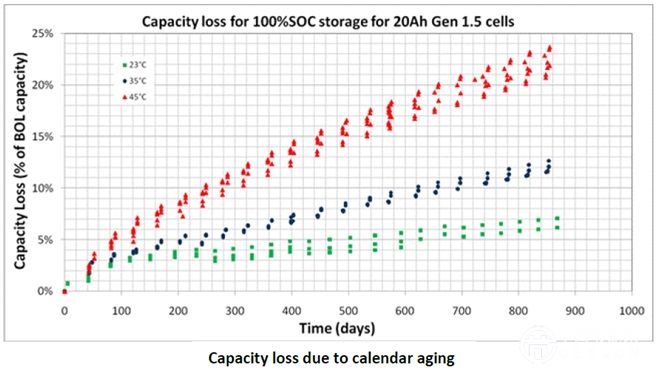

另一个角度,如果我们从一款电池在不同温度下的循环寿命和日历寿命来看,更容易发现温度对电池使用时间和充放次数的实际影响,下面图片就直观反映了这一变化。消费者对于手机电池的信心,也影响到了整个电动汽车电池的信心,而要大家接受电池能使用很长一段时间(5年~10年),温度是一个必须要控制的一个值。

△图5 A123 电池循环寿命示意图

△图6 A123 日历寿命示意图

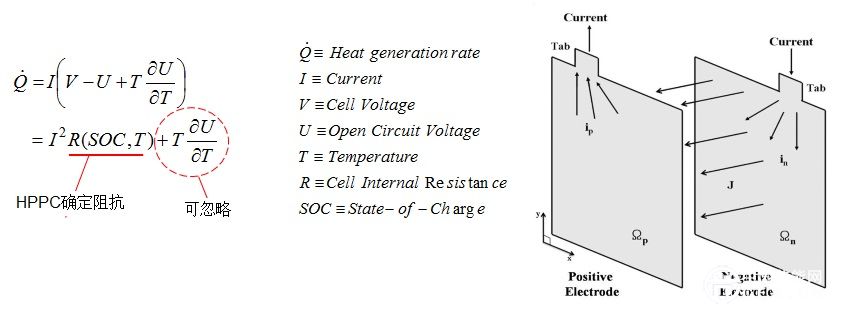

上面考虑的都是外部环境温度对电池产生的影响,从某种程度而言,我们也需要认真的理解电池的产热行为。

电池产热在理论上包含几个方面,用公式表示是Qt=Qr+Qp+Qs+Qj。Qt是总产热,Qj代表电流通过电池内阻产生焦耳热,Qr代表电池反应热,Qs代表电池内部副反应热,Qp代表电池极化引起的能量损失。

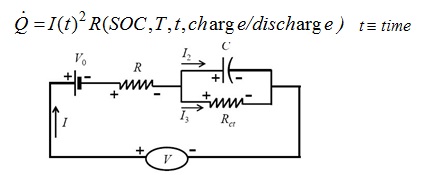

在实际车辆使用中,我们可以把电池产热分为稳态和瞬态两种,稳态是指车辆平稳行驶时电池的产热,瞬态是指加减速等情况下电池的产热。下面的图片是两种产热的计算方法,简单来说,瞬态放热的计算比较复杂,需要建立热模型进行测量,而稳态产热则以焦耳热为主。

△图7 电池稳态发热

△图8 电池瞬态发热

因此在车型前期需要对电池进行整体测定,以雪佛兰Volt为例,会采取下面几个步骤:

1.通过整车的工况,估算电池组需要放电和充电的工况;

2.使用仿真来验证以上的条件;

3.通过估算推导在放电和充电条件下电池组产热情况;

4.考虑系统的选择方案(液冷和风冷);

5.以正常值考虑单体电池需要的散热条件;

6.在既定的散热条件下设计相应的散热片或者散热间隙;

7.通过流体设计软件来仿真结果。

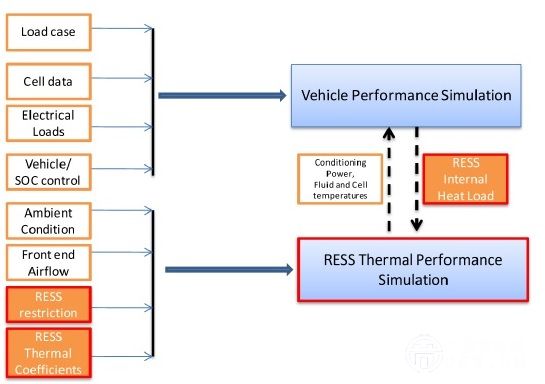

△图9 热设计的过程是耦合的

热设计的过程,其实是将外部环境、车辆动力控制、电池模型和热控制耦合起来,需要设置大量的条件来保证电池系统工作正常。很简单的算法背后,需要大量的使用工况和电池模型的测试。做得好才能保证电池系统在保修期内不出问题,否则即使保证单体包换,也会逐步加大售后的成本和压力。

案例分析

从控制性的角度,热管理系统可以分为主动式、被动式两类。被动式是指整个控制系统不需要对热管理进行调整,主动式指需要通过采集温度信号来主动调节温度。

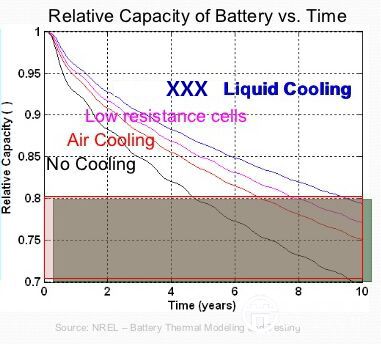

△图10XXX公司液体冷却式热管理系统与空气冷却式热管理比较

从传热介质的角度,热管理系统又可以分为:空气冷却式热管理、液体冷却式热管理、相变蓄热式热管理(实际这个很难上车)。液冷与空冷相比,可以快速带走电池热量,降温更加有效,但是工艺设计上十分复杂。

我们国家的车,也确实从被动往主动,空冷到液冷的模式走了。

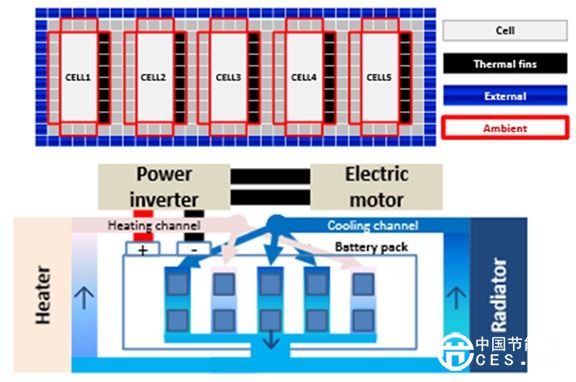

△图11 单体电池和散热片示意图

△图12 内部散热片设计

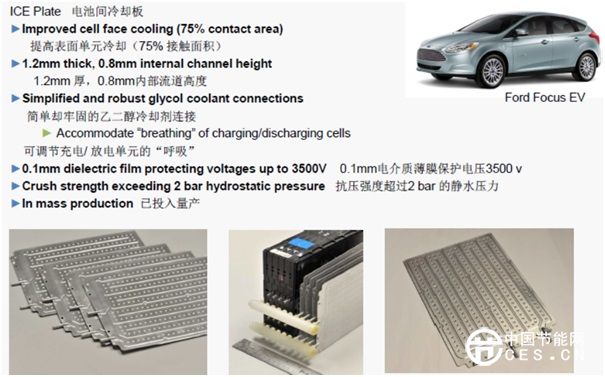

上面是Focus EV液冷设计的一些细节,供大家参考,需要很精确的工艺设计。

福克斯EV其实是用了PHEV的功率型电池来做能量型电池,它的液冷和加热系统的性能是比较好的,事实上这款车即使在密西根的冬季也能扛过去。通过整个系统的设计,综合使用车联网、充电系统和整车控制器,可以让车子在出发前充电时调节电池包温度。每个电池用这么些冷却板,如图11所示,其实也花了老大的血本。总体而言,这也表达了工程师对电池长期使用的忧虑而采取的一种办法。