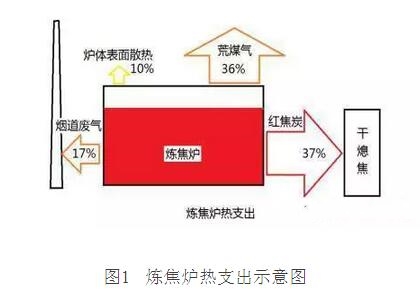

我国炼焦行业焦化工序能耗占到钢铁联合企业总能耗的15%,而炼焦炉的能耗是炼焦工序总能耗的70%以上,能源成本已达炼焦工序成本的53%以上,炼焦煤在焦炉中被隔绝空气加热干馏,生成焦炭,同时产生大量挥发出来的荒煤气。从焦炉炭化室推出的950~1050℃红焦带出的显热占焦炉支出热的37%;650~800℃焦炉荒煤气带出显热占焦炉支出热的36%;焦炉烟道废气带出热占焦炉支出热的17%;炉体表面热损失占焦炉支出热的10%。对于焦炭带出的显热和焦炉烟道废气热能已有成熟可靠的干熄焦装置及焦炉烟气余热锅炉回收并发电,而目前焦化行业对荒煤气带出的显热,从上世纪70年代末期,国内首先开始回收尝试。至今,虽然经过努力,仍未形成成熟、可靠、高效的装置。目前焦化工艺,仍然是为冷却高温荒煤气必须喷洒大量70~75℃的循环氨水,降低荒煤气温度后,进入煤气初冷器,再由循环水和制冷水进一步降低温度到21℃左右,回收化产品而高温荒煤气带出显热无法利用而白白浪费,所以努力降低炼焦工序能耗尤为重要。

二、概况

炼焦炉能源支出示意图如图1所示,其中红焦带出的显热占到总能耗的37%,通过干熄焦技术进行回收利用。荒煤气带出的显热占到总能耗的36%,此项技术就是将~800℃的荒煤气降低到~520℃,回收荒煤气的余热生产蒸汽供焦化厂自用。

近年来,南京沪友冶金机械有限公司开展了工艺技术创新研究。通过分析原有装置所有弊病的前提下,对材料、结构、工艺上作系统研发,在高效率、长寿命、高稳定、高可靠、低成本上取得了突破,已经开发出新型的余热回收装置,该装置已经完成工业化试验。

新研究开发的余热利用系统结构形式、导热装置及固态导热介质的使用方法与过去的技术有根本性的区别,不会漏水到焦炉炭化室,确保焦炉生产安全。

三、产品优势

南京沪友公司多年以来开展炼焦荒煤气余热利用关键技术研究与应用工作,回收荒煤气余热生产低压蒸汽供焦化厂生产自用,或配套螺杆发电机组发电。采用HYWHR炼焦荒煤气余热回收项目,焦炉生产可以:

1:每生产1吨焦炭可以回收余热生产0.6~1.6MPa的蒸汽110kg,回收能源11kgce/t焦;

2:减少焦炉循环氨水量35%,减少煤气初冷器冷却水35%;

3:降低煤气初冷器的热负荷,提高焦油收率;

4:降低荒煤气集气管、吸气管的阻力,降低煤气回收车间电耗;

5:明显降低上升管表面温度,显著改善炉顶职工工作环境;

6:上升管内部石墨生长量明显减少,减轻职工劳动强度。

四、工艺流程及特点

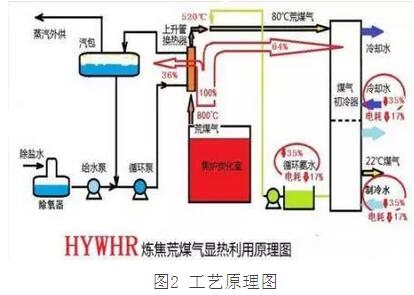

炼焦荒煤气余热回收工艺原理如图2所示,循环泵将水送到炼焦炉上升管换热器,在上升管换热器里与荒煤气间接换热,加热后的水在汽包里闪蒸生产低压饱和蒸汽,此蒸汽送入焦化厂低压蒸汽管道。

上升管换热装置由内壁、导热体、换热装置、外壁构成,荒煤气通过装置内壁传热给导热体,导热体经过换热装置传热给软水,过热水在汽包产生蒸汽,可回收荒煤气显热达36%。

特殊设计的上升管换热器从本质化上消除了漏水到焦炉炭化室的可能性,确保焦炉安全。系统还设计有每个上升管换热器的温度监控系统和万一漏水报警、排出系统,通过监控系统可以监控每个上升管换热器的工作温度情况和每个炭化室的荒煤气温度,实现每孔炭化室的火落计算机管理,支撑提升焦炉调温管理;如果换热器水管万一出现漏水,漏出的水顺排出管道排到焦炉排水沟中,并在3分钟之内进行声光报警,并提示出故障点,操作工只需关闭相应号的换热器进出水阀门即可,不需对焦炉生产做任何调整和影响。

上升管换热器是项目的核心,不同于其它工艺的水夹套、导热油、热管的传热形式。我公司在低热应力的换热系统结构设计方面取得了一系列技术突破。其特点是:

1:将荒煤气温度剧烈变化的区间转变为缓慢变化的区间,使换热管工作在一个温度变化很小的区间,防止水管破坏;

2:上升管腔体是与大气相通的非承压结构,使换热管外围处于0压力状态,防止水管漏水后水进入炭化室;

3:耐高温耐腐蚀合金无缝内筒结构,有效地阻止了水向炉内泄露,从而在结构设计上本质化地确保不漏水到焦炉炭化室:

4:换热器内筒采用特殊加工工艺处理,具有良好的自洁功能,消除内部结焦堵塞现象,不再需要人工清扫。

5:结构设计易于监控内筒和换热管工作状态;

6:系统对每个上升管换热器进行检测,一旦出现故障即可报警和自动处理;

7:外排水结构设计,即使万一漏水,水也是排到下水道中,不会进炭化室。

六、项目投资与收益:

1、经济收益:

以年产110万吨焦炉为例,两座焦炉建设一套装置,投资回收期1年半左右。年产蒸汽12万吨,小时产汽量13.7吨/小时,产汽收益1920万元/年,煤气回收车间工序节能收益348万元/年,生产成本及设备折旧232万元/年,国家节能奖励360万(300元/吨标煤,1.2万吨标煤/110万吨焦),年总效益2036万元/年。

2、环保效益:

项目实施后,还可以改善焦炉环保条件,降低吸气管阻力,减少焦炉荒煤气外泄,有利于焦炉清洁化生产,改善焦炉炉顶职工劳动环境,减少职工劳动强度。

七、工业性试验及标定:

2015年11月柳州钢铁股份有限公司焦化厂和南京沪友冶金机械有限公司在柳钢2号焦炉进行工业性试验,目前上升管单管标定已经完成,吨焦产蒸汽(0.62Mpa,162℃)110kg,单管蒸汽压力可达1.6Mpa,201℃。