随着煤炭市场供应的不确定性,实际燃用的煤质含硫量与设计煤种存在一定的偏差,实际FGD入口SO2浓度较高,。且随着最新大气污染物排放标准的颁布实施,净烟气SO2浓度已无法满足最新环保排放标准。为适应燃煤硫分提高的现状,以及满足最新环保标准要求,需要对原有脱硫系统进行增容及取消旁路改造等综合升级改造。

1概述

珠海金湾发电公司#3#4机组为国产超临界燃煤600MW机组,#3#4机组分别于2007年初建成投产,脱硫部分与机组同时投运。脱硫系统为烟气脱硫装置采用石灰石—石膏湿法烟气脱硫、一炉一塔脱硫装置,在设计燃煤含硫量为0.63%(FGD入口SO2浓度1354mg/m3),校核燃煤含硫量为0.80%(FGD入口SO2浓度1808mg/m3),锅炉最大工况(BMCR)、处理100%烟气量条件下,原脱硫装置脱硫率保证值大于90%。

本次改造设计脱硫系统排放浓度满足《火电厂大气污染物排放标准》(GB13223-2011)中规定不大于50mg/m3(标态、干基,6%O2),脱硫效率不低于97.7%(脱硫塔脱硫效率不低于98.7%,GGH漏风率按1%计),年等效利用小时数不低于5500小时。并取消烟气旁路,原烟气旁路与烟囱要有明显的断口。要求脱硫系统在运行的各个时间段应可靠运行,通过改造能确保脱硫系统随主机全部运行的条件。

2主要改造部分

2.1吸收塔及附属系统

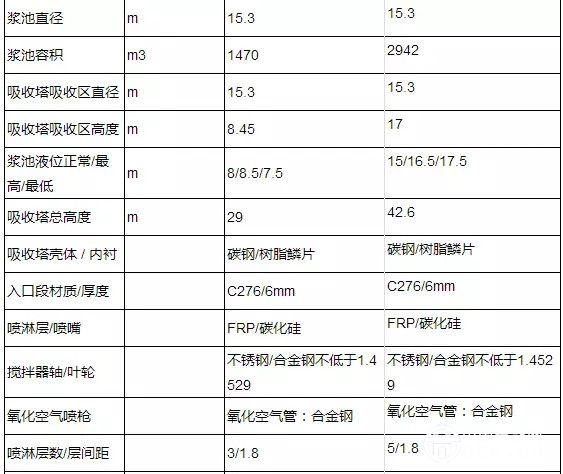

SO2吸收系统包括吸收塔、吸收塔浆液循环、石膏浆液排出和氧化空气、搅拌器、除雾器、冲洗等几个部分,还包括辅助的放空、排空设施、冲洗水收集系统、浆液取样及其冲洗水系统。吸收塔采用喷淋塔,吸收塔浆池与塔体为一体结构。搅拌器布置在吸收塔浆液池筒体上。搅拌系统能确保氧化空气的最佳分布和浆液的充分氧化,在任何时候都不会造成塔内石膏浆液的沉淀、结垢或堵塞。石灰石浆液通过循环泵从吸收塔浆池送至塔内喷嘴系统,与烟气接触发生化学反应吸收烟气中的SO2,在吸收塔循环浆池中利用氧化空气将亚硫酸钙氧化成硫酸钙。石膏排出泵将石膏浆液从吸收塔送到石膏脱水系统。脱硫后的烟气夹带的液滴在吸收塔出口的除雾器中收集,使净烟气的液滴含量不超过75mg/Nm3(干态)。除雾器安装在吸收塔上部,用以捕集分离净烟气夹带的雾滴。除雾器出口烟气含水量不大于75mg/Nm3(干态)。吸收塔壳体由碳钢制做,内表面采用衬鳞片树脂的防腐设计。吸收塔入口段干湿界面烟道采用合金(进口C-276合金,厚度6mm)防腐。

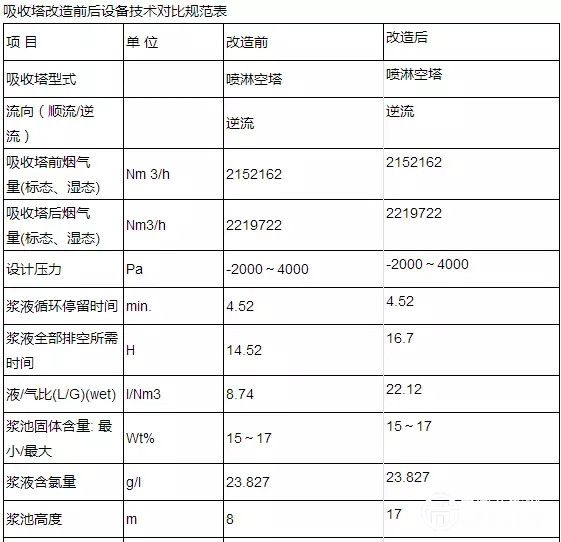

#3机组脱硫吸收塔改造大致改造部分,浆液循环泵利旧两台旧泵,新增三台大泵,其中旧泵流量为6500m3/h,新增泵流量为11000m3/h。吸收塔搅拌器为四台单层搅拌器。喷淋层增加为五层喷淋,每层喷嘴数量大约124个左右。除雾器由原来的两层屋脊式改造为底部一层管式加上部两层屋脊式除雾器。除雾器顶层加装一层除雾器冲洗水,保证每一层除雾器有冲洗水冲洗。氧化风机更换为多级离心风机,其中进入吸收塔布置方式也做了相应调整,由原来的直插式更换为现在的管网式,确保吸收塔内有足够的氧量将使吸收塔内的亚硫酸钙充分氧化成硫酸钙。具体改造前后设计参数如下:

2.2烟道系统

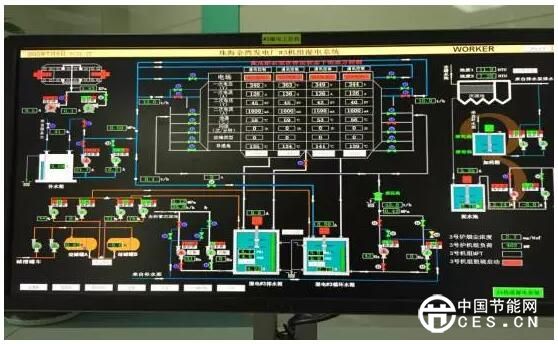

改造后的#3机组脱硫烟气系统主要由原烟道和净烟道、GGH(气—气加热器)、吸收塔及相应的辅助系统组成。烟道系统与锅炉两台引风机出口之间现有主烟道相连接,原烟气烟道由引风机出口开始,烟气再热器到吸收塔烟气入口,后经湿式电除尘,净烟气烟道由吸收塔烟气出口开始经烟气再热器加热到80℃左右回到净烟道通过烟囱排放。主要改造内容包括:取消增压风机、烟气挡板门及其密封风系统,加装湿式电除尘,以及相应的烟道改造,GGH低泄露风机增加一台,GGH三向密封片改造,GGH吹灰器改造,吹灰器高压冲洗水喷嘴换型,净烟道GGH前加装疏水槽等。

2.3加装湿式电除尘

作为广东省首台示范工程,湿电的安装也是本次改造的的重点和难点。面对供货商供货紧张,工期短等实际情况。公司大胆创新,由原来的全部进口更换了部分国产。大大缩短了工程工期,如期完成了改造任务。

2.3.1湿式电除尘器的工作原理

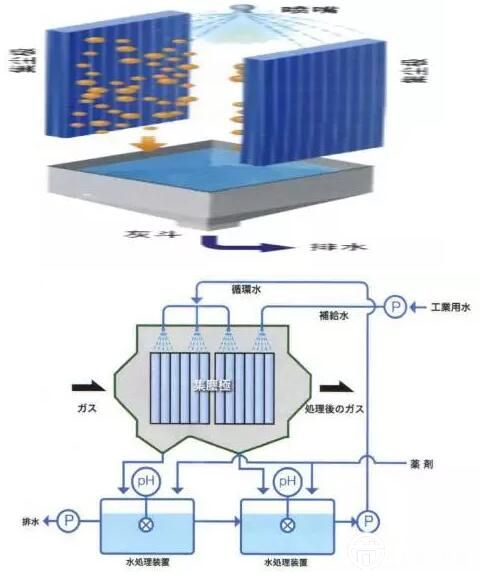

湿式静电除尘器的主要工作原理:将水雾喷向放电极和电晕区,水雾在针剌电极形成的强大的电晕场内荷电后分裂进一步雾化,电场力、荷电水雾的碰撞拦截、吸附凝并,共同对粉尘粒子起捕集作用,最终粉尘粒子在电场力的驱动下到达集尘极而被捕集。水在集尘极上形成连续的水膜,将捕获的粉尘冲刷到灰斗中随水排出。

参与冲洗的水,其中含有粉尘部分的水量(约占28%)进入排水箱,加入NaOH溶液进行PH调整后,外排至脱硫系统,用作补充水。其余水量进入循环水箱,经PH调整后,作为湿式静电除尘器循环水,回流给喷嘴使用。外排损耗的水量,由工业水另行补充。原理图:

2.3.2湿电中水的作用

湿式静电除尘器中的水主要以雾化的水滴存在,根据国内研究水雾对湿式电除尘的除尘效率的提高有一系列的影响,主要机理如下:

水雾可以保持放电极清洁,使电晕一直旺盛;雾粒击打在集尘极上形成薄而均匀的水膜,它可以阻止低比电阻粉尘的“二次扬尘”,对高比电阻粉尘起到调质作用而防止了“反电晕”现象的发生;对粘滞性强的粉尘又可防止粘挂电极;它还适合于收集那些易燃、易爆的粉尘。

水雾直接喷向放电极和电晕区,放电极还兼起雾化器的作用,采用同一电源可实现电晕放电、水的雾化、水雾和粉尘粒子荷电,实现了静电和水雾的有机结合。

水雾直接喷向放电极,荷电量高,这种高荷质比水雾在电场中的碰撞拦截、吸附凝并作用可大大提高除尘效率。

水雾击打到集尘极上形成水流流下,使集尘极始终保持清洁,省去了振打装置,同时避免了干式除尘由于振打清灰带来的一系列问题。

将水雾喷向放电极和电晕区使水雾进一步雾化的方法,静电并不和喷雾装置直接接触,所以几乎不存在绝缘问题。这种方法完全有别于“电晕放电使水雾化”的除尘技术,后者由于水与电直接接触,绝缘几乎不可能,实际上很难实现工业应用。

针刺电极能产生很强的静电场,同时具有很好的电晕放电能力,静电和水雾协同作用,具有很高的除尘效率。

2.4供浆和排放系统

原FGD岛内设置一个四台炉公用的事故浆液罐,脱硫改造后新增加了一个事故浆液罐。在吸收塔重新启动前,通过泵将事故浆液箱的浆液送回吸收塔。增加一套石灰石粉仓系统,保证石灰石浆液系统故障时粉仓可以随时配密度合适的浆液供吸收塔。粉仓容积满足改造后2台炉BMCR工况下3天的石灰石粉耗量。

2.5改造前后吸收塔主体和烟道部分对比如下

3改造后系统运行情况

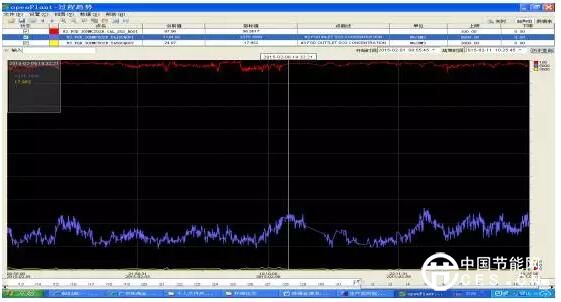

#3机组本次扩容改造工期约78天左右,整体投运后#3机组脱硫系统运行正常。各设备运行稳定,已达到设计要求。下图为投运后#3机组脱硫率,机组负荷,硫份曲线图: