我国是全球人均水资源最缺乏的国家之一,随着工业的迅速发展,缺水将成为城市经济发展的制约因素。与此同时,我国污水排放量由1980年的3.15×1011t增加到2011年的6.52×1011t,多数城市地下水受到一定程度的污染,且有逐年加重的趋势。水资源短缺和水污染严重已成为我国淡水资源的两大突出问题。中水是介于自来水和污水之间可重复利用的再生水,是污水处理后达到一定回用水质标准的水,可广泛应用于农业灌溉、工业用水、市政绿化以及生活洗涤等方面。中水回用有效提高了水资源回用率,同时也减少了污水排放量,是节水减排、保护水资源、实现可持续发展的有效途径。

为响应国家环保号召,实现节能减排,山西省某水泥厂建立中水回用系统,处理生产过程中排放的污水并全部回用作补充余热发电循环水。该水泥厂拥有一条1.20×106t/a的熟料新型干法水泥生产线,水泥年产量可达3.0×106t。笔者以该水泥厂的中水回用工程为例进行分析。

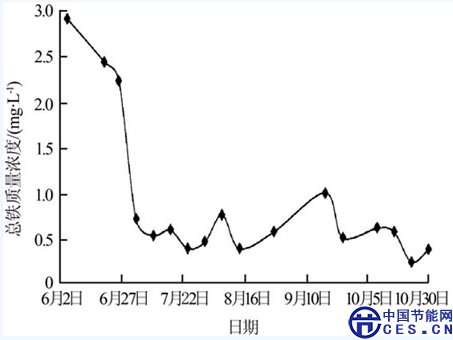

1水质情况

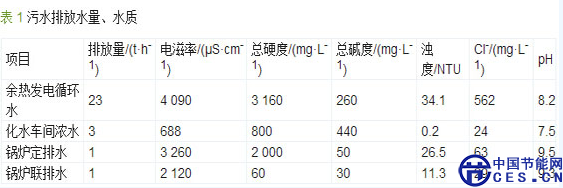

该水泥厂排放的污水主要由4部分组成:余热发电循环水排污水、锅炉定排水排污水、锅炉联排水排污水和化水车间浓水排污水,总排水量为28t/h。具体水质和水量数据见表1。

表1显示,余热发电循环水排污水的排放量最大,占总排放量的82%,化水车间浓水排污水占总排放量的11%,锅炉定排水排污水和锅炉联排水排污水所占比例较小,均为总排放量的3.5%。余热发电循环水排污水除电导率高、浊度高、Cl-浓度高、硬度大外基本不含其他污染物,属于优质杂排水,其他3种污水水质较为复杂,但排放量少,故混合排污水的水质以余热发电循环水排污水为主。

GB/T19923—2005《城市污水再生利用工业用水水质》中规定,再生利用工业用水水质需满足总硬度≤450mg/L、总碱度≤450mg/L、浊度≤5NTU、余氯≥0.05mg/L、pH在6.0~9.0范围内。经过对比分析得出如下结论:该水泥厂排放污水的总碱度、余氯和pH均在规定范围内,浊度偏高,总硬度远远高于标准规定值。因此该中水回用工程的重点是降低浊度和除盐处理。

2工艺过程

中水回用工艺主要分为3部分:预处理系统、除盐系统和配套加药系统,具体工艺过程如图1所示。

预处理系统包括全自动净水器和超滤装置,除盐部分由反渗透装置实现,配套加药系统根据工艺过程向预处理系统和除盐系统中注入不同的化学药液,如助凝剂、絮凝剂等。

2.1预处理系统

预处理系统通过絮凝、反应、沉淀、排污、过滤、纯化和浓缩等一系列过程,可实现其出水水质达到下一处理系统进水要求的目的。该系统主要作用是降低污水浊度,通过全自动净水器和超滤装置完成。全自动净水器主要包括絮凝反应区、斜管沉淀区和石英砂过滤区3部分,并设计有水力自动反洗。设计单套处理水量为30t/h,经过该装置处理后出水水质优良,浊度≤3NTU。

废水收集池中的混合废水与助凝剂、絮凝剂混合后进入絮凝反应区并产生较大的絮凝体,进入沉淀区后有机物、悬浮物及胶体等絮凝体颗粒在重力及斜管作用下沉降于沉淀器内。沉淀区处理后的出水经集水槽进入全自动过滤区,水中颗粒较小的絮凝体被截留于石英砂滤层上,出水穿过滤层进入清水池。当运行一段时间后,滤料层中的固体颗粒杂质逐渐增多,水头损失增加,反清洗装置自动开启进行反洗,反洗时间持续约5min,反洗过程结束后过滤重新开始。

该套设备优点为:(1)在沉淀区设置了斜管。斜管沉淀器与传统的平流式沉淀器相比增加了沉淀面积,缩短了沉降时间。(2)设有全自动反清洗装置,能够根据滤料层的清洁程度巧妙利用水力学特性实现自动运行,方便实用、操作简单。

超滤装置对于细菌和大多数病毒、胶体、淤泥等有极高的去除率,可达到分离、分级、纯化、浓缩目的,保证反渗透系统的运行安全。

2.2除盐系统

反渗透系统是该污水回用系统的主要脱盐装置。由于废水经过2~3倍浓缩,氯离子含量较高,采用反渗透能降低废水的硬度及氯离子含量,确保产水作为循环水补充水。反渗透装置设计为两套平行装置,每套出水均为15t/h,以确保某套反渗透装置进行反洗期间整个中水回用系统的连续性。

运行过程中,反渗透膜会被无机物垢、胶体、微生物、金属氧化物等污染或阻塞。这些物质沉积在膜表面,会引起反渗透膜透过量下降和脱盐率降低。因此,为恢复反渗透膜的透过量和脱盐性能,需要定期进行化学清洗。一般来说膜的清洗周期受其自身材质、性能参数、运行条件(如温度、压力等)的影响,清洗周期通常为3个月左右。

2.3配套加药系统

根据工艺过程不同,配套加药系统注入的化学药液也不同,包括助凝剂加药单元、絮凝剂加药单元、氧化剂加药单元、还原剂加药单元和阻垢剂加药单元。加药水箱补充用水取自反渗透产水。具体配置为:(1)助凝剂加药单元,采用1箱1泵,供全自动净水器使用。(2)絮凝剂加药单元,采用1箱1泵,供全自动净水器使用。(3)氧化剂加药单元,采用1箱1泵,供超滤装置反洗使用。(4)还原剂加药单元,采用1箱1泵,供反渗透装置使用。(5)阻垢剂加药单元,采用1箱1泵,供反渗透装置使用。

3主要构筑物设计参数及设备选型

3.1主要构筑物设计参数

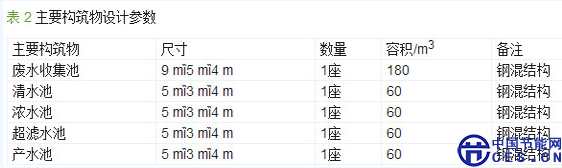

废水收集池、清水池、浓水池、超滤水池和产水池等主要构筑物建设在地下,结构安全等级为二级,重要性系数为1.0,不计侧壁摩阻力的抗浮安全系数Kf=1.05。具体参数见表2。

构筑物钢筋保护层厚度设计如下:与水、土接触或高湿度的墙、板为30mm,与污水接触或受水汽影响的墙、板为35mm,与水、土接触或高湿度的梁、柱为35mm,与污水接触或水汽影响的梁、柱为40mm,基础为40mm。

3.2 设备选型

(1)全自动净水器。外形尺寸为3m×2.5m×4.4m,为碳钢防腐材质,最大运行压力为0.6MPa。沉淀区设计表面负荷7~8m3/(m2˙h),斜管填料,分级石英砂过滤,滤速5~8m/h,滤料8t。配套设备有2只容积1m3的PE加药桶,分别投加絮凝剂和助凝剂;2台流量为0~3.8L/h、功率为370W的加药泵;1台转速为60r/min、功率为750W的搅拌器。

(2)超滤装置。超滤膜选用UF1IB200(山东招金膜天有限责任公司),中空纤维膜材质,数量6支,过滤精度在0.01mm左右,系统回收率98%,产水量30t/h,全自动运行方式。配套设备有1只容积为1m3的PE加药桶,投加氧化剂;设1台加药泵和1台搅拌器。

(3)反渗透装置。膜芯选用BW30-400(陶氏化学公司),产水量40t/d,有效面积37m2,稳定脱盐率99.5%。每套反渗透装置设计为12支8寸膜芯,采用一壳4芯,需3支8寸膜壳。每套反渗透装置中一段和二段膜壳比例设计为2∶1。反渗透装置进水浊度<0.5 NTU,系统回收率为75%,全自动运行方式。配套设备有2只容积为50L的PE加药桶,分别投加还原剂和阻垢剂,设2台加药泵和2台搅拌器。

4 运行调试结果分析

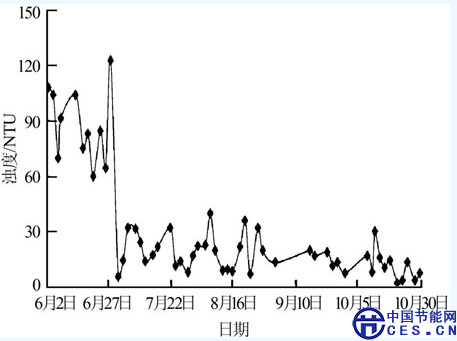

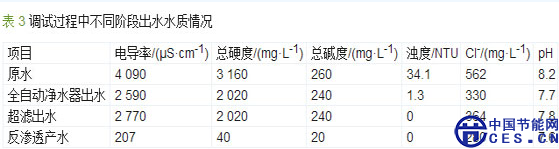

设备安装就绪后,对整个工艺过程进行运行调试,基本稳定后检测不同阶段的出水水质,具体数据见表3。

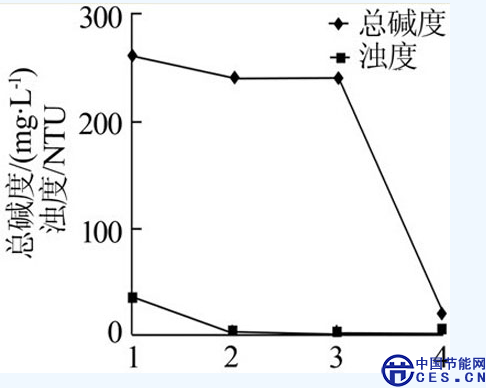

由表3可见,预处理阶段全自动净水器对降低污水浊度贡献最大,由原来的34.1NTU降为1.3NTU,效果显著。该过程去除了部分Ca2+、Mg2+、CO32-等离子,降低了污水总硬度和总碱度,电导率也随之有所下降,污水pH从8.2降到7.7。超滤过程去除污水中的细菌、悬浮物等,并有一定浓缩作用,因此水中Cl-浓度有小幅度的上升,电导率略微升高,污水浊度继续降低,由1.3NTU降至0,达到反渗透装置的进水水质要求。

反渗透除盐阶段污水的总硬度和电导率明显下降,电导率由2770μS/cm降低到207μS/cm,下降幅度约93%,总硬度由2020mg/L降低到40mg/L,下降幅度约98%,总碱度由240mg/L降低到20mg/L,下降幅度约92%,pH基本保持不变。

图2、图3分别为电导率、总硬度、总碱度和浊度随着系统工艺过程的变化规律。图中横坐标的数字分别代表:1—原水,2—全自动净水器出水,3—超滤出水,4—反渗透出水。图2显示电导率和总硬度的变化趋势基本保持一致,在反渗透阶段变化最大,其次是全自动净水器预处理阶段,超滤过程对2种指标影响较小。图3中总碱度在反渗透阶段变化最大,预处理阶段对其影响较小,浊度变化主要集中在预处理阶段的全自动净水器处理过程。

中水回用系统产水量为20t/h,最终出水水质优良,符合GB/T19923—2005《城市污水再生利用工业用水水质》对再生水用作工业用水水源的水质要求。该水泥厂在建立中水回用系统前循环水补水为地下水,地下水的电导率为2100μS/cm、硬度为1600mg/L、碱度为260mg/L,中水回用系统最终出水水质优于该地下水水质。

5成本分析

该工程项目总投资150万元,总处理费用为2.17元/t,其中电费1.12元/t,药剂费为0.71元/t,人工费为0.34元/t。中水回用工程投运之前该水泥厂用水全部取自地下水,总费用为5.4元/t,包括基本水费、代收费和取水费用,水泥厂产生的废水全部外排,排污费为1.8元/t,按此计算,中水回用工程投运后每天节约费用约3000元,1.5a即可收回总投资成本。由此可见,水泥厂中水回用系统的建立不仅具有良好的环境效益,同时还具有良好的经济效益。

6结论

中水回用系统对水泥厂排放污水进行了降低浊度和除盐处理,使污水浊度由34.1NTU降至0,电导率由4090μS/cm降至207μS/cm,总硬度由3160mg/L降至40mg/L,总碱度由260mg/L降至20mg/L,出水水质满足GB/T19923—2005《城市污水再生利用工业用水水质》中对再生水用作工业用水水源的水质要求,可直接回用于该水泥厂余热发电过程中。该水泥厂的污水排放量为28t/h,经中水回用系统处理后回用水量为20t/h,污水回收率约75%,不仅减少了污水排放量,同时提高了水资源利用率,带来良好的环境效益和经济效益。

来源:《工业水处理》2014年第12期