中国汽车工业协会2015年1月12日发布的数据显示,2014年,中国新能源汽车生产78,499辆,销售74,763辆,比上年分别增长3.5倍和3.2倍。这标志着中国的新能源车产业正在进入高速增长期。然而,目前国内绝大多数电动整车厂的电池、电机依赖外购,电控系统则由于涉及整车控制通常为自主研发或者联合开发。我们曾经听到过这样的声音,“中国的动力电池技术与世界领先水平接近”,实际上真的是这样吗?

电动汽车的发展可谓一波三折。在1834年,就诞生了第一辆电动汽车,当时使用的是干电池,续航里程很短。随着卡尔˙奔驰在1886年发明了内燃机车之后,电动汽车几乎销声匿迹。1973年,中东爆发石油危机,使世界汽车巨头又掀起了电动车的研发浪潮,但因电池特性和技术限制,此次仍未能令电动车发展起来。但我们看到1971年丰田推出了首款混合动力车——普锐斯。其采用的是具备大电流充放能力的镍氢电池,安全性好,但是比容量低,体积大。

随着第四代普锐斯的诞生,该车除了HEV版本提供镍氢电池外,还为其PHEV版本配备了锂电池,比容量得到了提升,但安全性却下降了。至此,我们不禁要问,究竟哪类电池才是最好的?好电池的标准是什么?对此,有业内人士指出,任何一类电池都有其优劣势,它们适合的应用也不同。

主流动力电池优劣势分析

当前比较主流的电池包括超级电容器、金属氢化物镍电池、锂离子电池、燃料电池。超级电容器的特点是可承受瞬间大电流充放电,但储电量低,不能驱动车辆长时间的使用;金属氢化物电池具备大电流充放电能力,安全性好,但是比容量低,体积较大;锂离子电池的电压在这几类电池中最高,比容量高,但它的是安全性、低温性能差;燃料电池从去年开始走进更多人的视线,能量储备充足,可快速补充燃料,但成本高,瞬间输出能力差,致命的缺陷是不能进行能量的回馈,导致驱动的车辆不能只用燃料电池实现刹车时能量的回收。

目前市场的主流的新能源汽车包括日产聆风、丰田普锐斯、雪佛兰沃蓝达等,当然还有红得发紫的特斯拉ModelS。这四款车无一例外地都采用了锂电池或镍氢电池,因此也可以看出,在上述四种动力电池中,锂电池与镍氢电池是竞争最为激烈的两类电池。许多业内人士对功率密度、能量密度、最大容量等参数各有说辞。

实际上,并非所有的参数都高才是最好的(当然也不可能实现)。匡德志指出,功率密度跟电池的应用领域直接相关,如果用在混合动力车对功率要求较高的领域,必然要求功率密度也较大;如果用在纯电动车对功率要求不高但储能要求较高的领域,功率密度要求则可以降低一些,但能量密度要够大。匡德志强调,不论是镍氢电池还是锂电池,它的功率密度和能量密度都可以通过电池设计者根据应用情况进行调整。

例如,特斯拉ModelS具有480公里的续航,其18650锂电池的能量密度达到了200瓦时/千克;而雪佛兰沃蓝达同样采用锂电池,由于其对于纯电续航的要求并不高,只有60公里,因此其能量密度仅为88瓦时/千克(16千瓦时÷181千克)。

电池各项性能的关系

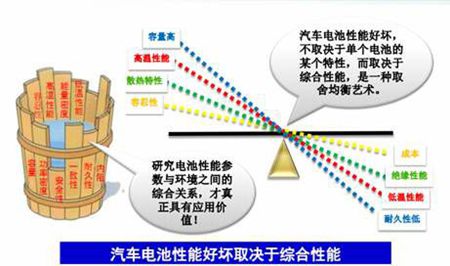

此外,动力电池的各项性能是相互平衡的,或者说“牵制”的,电池性能的优劣不取决于单个电池的某项特性,而取决于综合性能。从上图中我们可以看出,容量与耐久性、高温性能与低温性能、散热性与绝缘性、容忍性与成本是四组互相“矛盾”的参数。因此,匡德志强调,只有综合考虑电池性能参数与环境之间的关系,才能真正具有应用价值。

“安全性、寿命、成本”是最大瓶颈

我国是一个汽车大国却不是一个汽车强国,在传统汽车技术领域如此,在新能源车技术领域亦是如此。我国的新能源车三大核心要素电池、电机、电控系统的技术实力都称不上强,尤其在电池方面主要依赖外购。因此所谓的“弯道超车”一说不免令人觉得盛名之下,其实难副。

近日,日本知名动力电池公司PEVE官网发布数据称,已经卖出了800万套动力电池,日本混动车占所有汽车销量的40%。相比之下,2014年,我国的新能源车总销量也不到8万辆,这其中又有多少的电池出自中国本土企业?巨大的差距令人细思恐极。那么,我国动力电池技术与国际先进水平的差距在哪?又是在哪些技术上遇到了瓶颈?

匡德志指出,国内动力电池技术的瓶颈在于寿命、安全性和成本。这三点并非完全独立,而是互相关联的。电池寿命指的是循环寿命和搁置寿命,循环寿命的降低主要来自电池成组过程中的一致性问题。循环寿命低将增加电池更换需求,这会大大增加电动车使用成本。而搁置寿命是指电池在静态放置状态下寿命的衰减。在汽车应用中,电池大部分时间处于搁置状态,从实际应用来看,车辆在夏天的高温暴晒状态下,电池的衰减非常明显。

其介绍,在使用镍氢电池,尤其是功率型镍氢电池时,更多地保证电池在较小里程范围使用,可以延长寿命。另外,电池的使用温度对寿命也有影响,温度越高,寿命越短。镍氢电池以35℃为界限,温度每升高10℃,寿命会缩减一半。所以在设计时,加装热管理系统,实现电池温度的管理,保持其在恒温下使用,同样可以延长电池寿命。

与电池寿命和安全性相关的最重要的系统是BMS(电池管理系统)。BMS是保证电池应用的核心部件。在电池完成一致性生产后,能够确定电池寿命的主要因素在于BMS。目前国内BMS已基本能消除单体以至模块条件下过电压、短路、挤压等情况下的安全隐患,但整包级别的安全性仍没有完全解决,这也是电池技术的瓶颈之一。

匡德志补充,不论是国内还是国外的BMS,均可以由专业的公司进行开发,但是,关于电池内部的控制和对电池特性的识别,必须由电池企业提出自己的需求。因为企业需要自主开发才能实现对产品的最优控制。