长期以来,我国工业化生产环氧大豆油一直延用低浓度双氧水(35%)作为氧源进行生产,这种工艺方法存在反应周期长、产生的废水量大且单产率低、产品质量规格等级低等问题,这一直是制约我国环氧类增塑剂行业技术进步的难题,同样也是全球植物油基碳碳不饱和双键环氧化的共性问题。法国阿科玛(上海)双氧水公司携手江南大学进行60%~70%高浓度双氧水在环氧大豆油及地沟油工业化生产环保增塑剂关键技术的产学联合攻关,由中国增塑剂协会专家技术委员会主任、江南大学教授、博士生导师蒋平平课题组的科研人员投身于生产实践,目前已成功开发出高浓度双氧水(60%,70%)作为氧源应用于大豆油、地沟油的环氧化工艺,并获得了重大突破。

反应效率显著提升

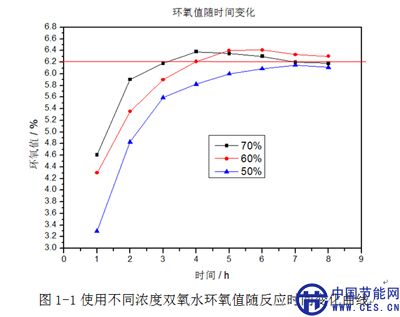

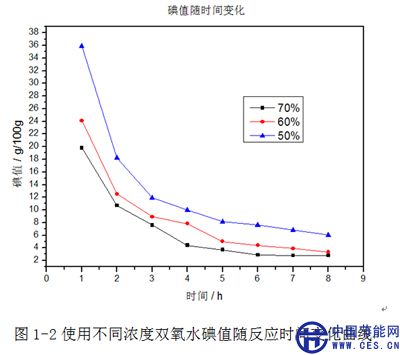

使用高浓度双氧水替代传统低浓度双氧水,不仅可缩短反应时间,提高反应速率,而且可获得更高的环氧值、更低的碘值。如图1-1,在同样的环氧化工艺中,高浓度(60%,70%)双氧水的应用能在更短的生产周期内获得高环氧值产品;特别是70%浓度的双氧水,反应在3~4h时就达到环氧峰值6.38/100g,而使用50%浓度双氧水需要7h才能达到环氧峰值6.15/100g。高浓度双氧水(60%,70%)更能促进环氧反应的进行,碘值转化率更高;由图1-2可以看到随着反应时间的进行,碘值逐渐减少,表明双键逐渐打开参与环氧反应;纵向比较可以得到,浓度越高碘值下降的越多,其中70%浓度双氧水效果最明显,以反应6h为例,使用70%双氧水碘值降到2.9g/110g,而50%双氧水碘值只能降到7.6 g/110g。

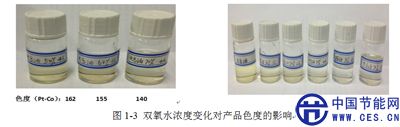

与60% H2O2相比,70%浓度的H2O2不仅反应速度更快,而且环氧值更高,特别是在反应时间3~5h内,70% H2O2体现出更为突出的优势(环氧值在6.2~6.38范围内,残余碘值< 5g/100g,产品色度在120~140范围内,且产能大幅度提高)。

此外,使用高浓度双氧水有更好的脱色效果。双氧水因其强氧化性,可将有机色质中的生色团破坏掉,从而失去颜色,达到漂白的效果。这方面双氧水浓度越高脱色效果越明显。使用高浓度双氧水进行环氧反应后得到的环氧大豆油色度更低,色泽更浅,有利于产品作为增塑剂使用于无色或浅色的塑料制品中。

节能减排效益突出

使用高浓度双氧水进行不加热环氧化反应,无需添加其他催化剂,不仅工艺简单,而且产品品质较好。在节约能源上更显示出了传统工艺不可替代的优势。以 1 吨环氧大豆油需要 0.3 吨蒸汽来计算,若某厂年产5万吨环氧大豆油,则每年需要蒸汽总量为1.5 万吨,若应用70%浓度双氧水,可以采用不加热环氧化工艺,以反应热为热源,则其环保效应相当于一年可节省加热蒸汽费用约315万元,不仅能实现相当可观的经济效益,同时能够避免蒸汽锅炉的使用及其带来的安全隐患,降低煤炭使用及二氧化碳的排放,从源头上真正实现节能减排的环境效益。

可以预计,使用高浓度双氧水合成环氧大豆油这一重大技术变革不仅对液相环氧化技术产生重大影响,同时也废弃油脂的环氧化高值化利用起到推进作用。阿科玛与江南大学在这方面的研究已共同申报两项发明专利,这一核心知识产权的应用将在经济市场竞争和环氧化产业技术中发挥更大的作用。