本文对比研究了 垂直结构LED 和 倒装结构LED 随着电流增大的光输出变化规律,并且与 普通正装LED 进行了比较,得出了倒装结构LED具有更好的抗大电流冲击稳定性和光输出性能。

白光发光二极管(LED)因其节能、环保、可靠性高和设计灵活等优点在照明领域得到广泛开发和应用。为了满足日益增长的照明需求,较大输出功率LED的研发和技术改进得到了广泛开展。

1、正装封装结构的缺陷

目前,商业化的LED很多采用金线将芯片的PN结与支架正负极连接的正装封装结构。然而,随着输出功率的不断提高,制约大功率LED发展的光衰较大和光淬灭等失效问题相继涌现。

淬灭失效的主要原因是金线断裂。在金线引线连接过程中,受到金纯度、键合温度、金线弯曲度、焊接机精度和键合工艺等多重因素影响,造成金线断开而淬灭。其次,混合荧光粉的硅胶涂覆在芯片表面,起到光转化作用和保护金线等双重作用,当芯片通电后温度上升,由于硅胶热胀冷缩等原因将对金线和焊点产生冲击,焊点脱焊,造成淬灭。

光衰较大失效的主要原因是硅胶的黄化或透过率降低。正装结构LED p、n电极在LED的同一侧,电流须横向流过n-GaN层,导致电流拥挤,局部发热量高,限制了驱动电流;其次,由于蓝宝石衬底导热性差,严重阻碍了热量的散失。在长时间使用过程中,因为散热不好而导致的高温,影响到硅胶的性能和透过率,从而造成较大的光输出功率衰减。

因此,为了改善正装封装LED的金线易断裂和散热不好等问题,业内研究者们相继发明了垂直结构LED和倒装结构LED。

相较于正装LED,垂直结构采用高热导率的衬底(Si、Ge和Cu等衬底)取代蓝宝石衬底,在很大程度上提高散热效率;垂直结构的LED芯片的两个电极分别在LED外延层的两侧,通过n电极,使得电流几乎全部垂直流过LED外延层,横向流动的电流极少,可以避免局部高温。但是目前垂直结构制备工艺中,蓝宝石剥离工艺较难,制约了产业化发展进程。

而另一项发明的倒装结构LED,因其可以集成化、批量化生产,制备工艺简单,性能优良,逐渐得到了照明行业的广泛重视。倒装结构采用将芯片PN结直接与基板上的正负极共晶键合,没有使用金线,而最大限度避免了光淬灭问题。此外,共晶键合结构对散热问题有了很大的改善。在大功率LED使用过程中,不可避免大电流冲击现象,在此情况下,如果灯具的大电流抗冲击稳定性不好,很容易降低灯具的使用寿命。

因此,本文对比研究了垂直结构LED和倒装结构LED随着电流增大的光输出变化规律,并且与普通正装LED进行了比较,得出了倒装结构LED具有更好的抗大电流冲击稳定性和光输出性能。

2、样品制备与测试方法

2.1 样品制备

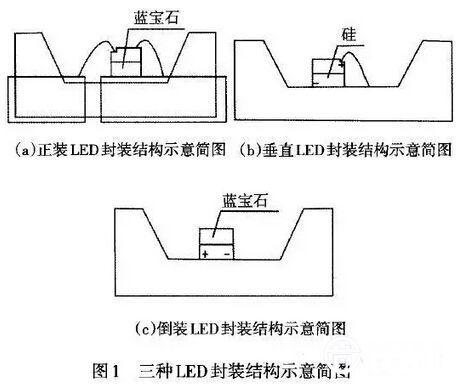

三种封装结构如图1所示。其中正装LED采用蓝宝石衬底峰值波长448 nm芯片,倒装芯片采用蓝宝石衬底峰值波长447 nm芯片,垂直结构芯片采用硅衬底峰值波长446 nm芯片。三种芯片大小均为1.16 mmx1.16 mm,工作电流350 mA,硅胶采用普瑞森公司的0967型号,荧光粉采用威士波尔的YAG-4。正装结构芯片的正负极通过金线引线键合焊接在支架的正负极上;垂直结构芯片的正极是通过金线引线键合焊接在支架的正极上,负极是通过金球共晶键合在支架的负极上;倒装芯片的正负极是通过金球共晶键合在支架的正负极上。

2.2 测试方法

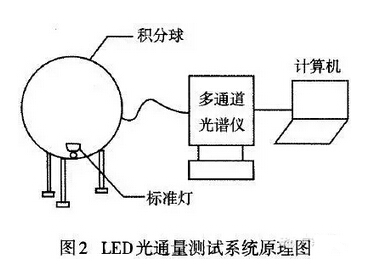

光通量、发光效率和色温采用杭州远方公司生产的STC4000快速光谱仪,测试原理如图2所示。被测LED采用固定夹具放在积分球中心,LED发射经积分球内部白色漫反射层,漫反射一部分光线通过积分球表面的窄通光孔径光纤传输到微型多通道光谱仪,光谱仪采集的数据通过USB接口发送到计算机进行处理和显示。光源采用恒流源供电。

3、结果与讨论

3.1 光通量随电流变化关系

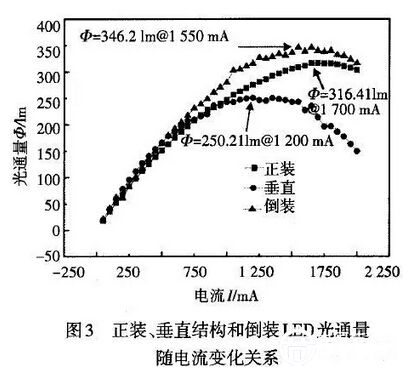

图3标出了在驱动电流从50 mA到2 000 mA条件下,倒装封装LED、垂直结构封装LED和正装封装LED的光通量随电流增加的变化趋势曲线。从图3中可以看出,随着电流的逐渐增大,三种结构LED的光通量都随着电流的增加而增加,但是增长幅度逐渐减小。

在驱动电流达到1 200 mA时,垂直结构LED首先达到光通量饱和点,而此电流条件下的倒装LED的光通量比正装LED的光通量高出14.7%,比垂直结构LED的光通量高出25.9%。随着电流的继续增大,垂直结构LED的光通量变化显示其已接近失效,倒装LED的光通量在电流1 550 mA时达到了饱和,比垂直结构LED饱和电流值增加了350 mA。光通量的测试结果表明,倒装结构PN结温低、散热好。

因此得出,倒装LED比其他两种结构LED的可靠性高,尤其是抵抗大电流冲击可靠性高,这一项性能有利于提高LED在实际应用中的使用寿命。

3.2 发光效率随电流变化关系

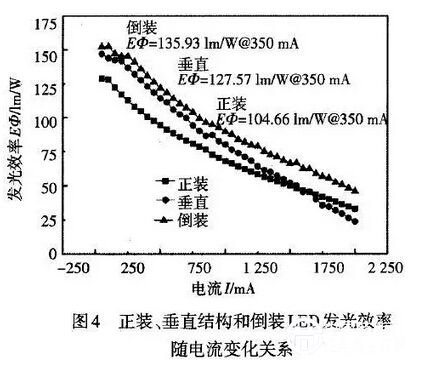

图4标出三种LED结构电流与发光效率的关系曲线。从图4中可以看出,当电流从50 mA增加到2 000 mA时,三种LED的发光效率都呈下降趋势,倒装LED的发光效率在整个电流变化区间内均高于其他两种LED的发光效率。而垂直结构LED在电流大于1 200 mA,发光效率迅速下降,显示光输出异常,这与光通量的测试结果吻合。在三种LED的工作电流350 mA时,倒装LED的发光效率比垂直结构LED的发光效率高出8 lm/W,比正装结构LED高出31 lm/W。

倒装LED的光通量和发光效率的提高,可能原因有:

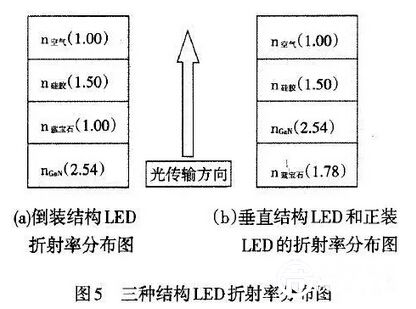

(1)倒装LED的外量子效率高。三种封装结构的折射率分布如图5所示。其中图5a所示为倒装封装结构的折射率分布图;图5b所示为垂直封装结构和正装封装结构的折射率分布图。根据Snell定律,倒装LED光从GaN到蓝宝石的全反射临界角θ=sin-1 (n蓝宝石/n GaN)=44.5°,蓝宝石到封装硅胶的临界角为θ=sin-1 (n硅胶/n蓝宝石)=57.4°;而垂直结构和正装LED的光从GaN直接传输到封装硅胶层,其全反射临界角为θ=sin-1 (n硅胶/n GaN)=36.2°,小于倒装的光传输界面的临界角。较大的临界角可使更多的光输出,因此,倒装结构相较于正装和垂直结构LED有更高的外量子效率,从而得到了较高的白光发光效率。

(2)倒装PN结到环境热阻低。随着电流的增加,由于热阻原因芯片温度随之升高,从而增加了载流子的非辐射复合几率,降低了辐射复合几率,造成发光效率下降。热阻越高,芯片升温越高,发光效率下降越快。倒装的PN结与支架的正负极采用共晶焊接,热传输距离短,散热面积大,更利于热传导,因此可以得到较低的热阻值,降低PN结温,从而减慢光效下降速度。这与光通量随电流变化实验结果吻合。

3.3 色温测试

色温是光源光谱质量最通用的指标。对于LED光源的需求色温多数都是比较低的,并且对于同一批次的产品而言,色温偏差越小,质量越优。对色温的控制研究,一直都是企业满足顾客需求的关键参数。

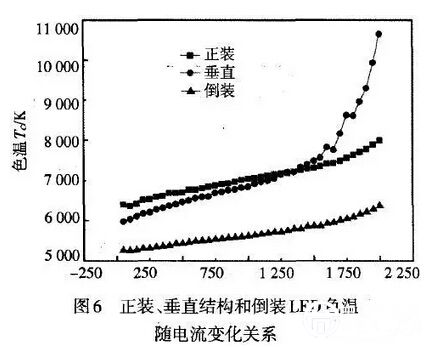

图6为三种封装结构LED的电流色温曲线对比图。通过实验测试,随着驱动电流的升高,三种封装结构LED色温都随着电流的增加而升高,而倒装LED的色温升高斜率最小约为0.40,正装LED的色温升高斜率约为0.67,而垂直结构LED在电流小于1 200 mA(光通量饱和点)时色温增加斜率约为0.84,超过1 200 mA时,色温参数接近失效,这与光通量测试和发光效率测试结果吻合。倒装LED的色温饱和点约为1 600 mA,比垂直结构LED的色温饱和点高出400 mA。说明倒装LED在较大电流冲击情况下,光输出特性比垂直结构LED稳定。

4、结论

采用相同尺寸1.16 mm GaN基蓝光芯片制备了倒装结构LED和垂直结构LED,用STC4000快速光谱仪和恒流电源测试了两种LED在不同驱动电流条件下的光通量、发光效率和色温等发光特性,发现垂直结构LED在超过1 200 mA电流时出现发光性能失效,而倒装LED的发光性能失效的电流值在1 550 mA。倒装结构LED失效电流值的增加,使得LED的可靠性能增加,提高了LED的使用寿命。