D6-原位固化/稳定化技术

6.1技术名称

技术名称:原位固化/稳定化,英文名称:In-situ Solidification/Stabilization

6.2技术适用性

1) 适用的介质:污染土壤。

2) 可处理的污染物类型:金属类,石棉,放射性物质,腐蚀性无机物,氰化物以及砷化合物等无机物;农药/除草剂,石油或多环芳烃类,多氯联苯类以及二噁英等有机化合物。

3) 应用限制条件:该技术不宜用于挥发性有机化合物,不适用于以污染物总量为验收目标的项目。

6.3 技术介绍

1) 原理:通过一定的机械力在原位向污染介质中添加固化剂/稳定化剂,在充分混合的基础上,使其与污染介质、污染物发生物理、化学作用,将污染介质固封在结构完整的具有低渗透系数固态材料中,或将污染物转化成化学性质不活泼形态,降低污染物在环境中迁移和扩散。

2) 系统构成和主要设备:主要由挖掘、翻耕或螺旋钻等机械深翻松动装置系统、试剂调配及输料系统、气体收集系统、工程现场取样监测系统以及长期稳定性监测系统组成。主要设备包括机械深翻搅动装置系统(如挖掘机、翻耕机、螺旋中空钻等)、试剂调配及输料系统(输料管路、试剂储存罐、流量计、混配装置、水泵、压力表等)、气体收集系统(气体收集罩、气体回收处理装置)、工程现场取样监测系统(驱动器、取样钻头、固定装置)、长期稳定性监测系统(气体监测探头、水分、温度、地下水在线监测系统等)。

6.4关键技术参数或指标

主要包括:污染介质组成及其浓度特征、污染物组成、污染物位置分布、固化剂/稳定化剂组成与用量、场地地质特征、无侧限抗压强度、渗透系数以及污染物浸出特性。

1) 污染介质组成及其浓度特征:污染介质中可溶性盐类会延长固化剂的凝固时间并大大降低其物理强度,水分含量决定添加剂中水的添加比例,有机污染物会影响固化体中晶体结构的形成,往往需要添加有机改性黏结剂来屏蔽相关影响,修复后固体的水力渗透系数会影响到地下水的侵蚀效果。

2) 污染物组成:对无机污染物,添加固化剂/稳定化剂即可实现非常好的固化/稳定化效果;对无机物和有机物共存时,尤其是存在挥发性有机物(如多环芳烃类),则需添加除固化剂以外的添加剂以稳定有机污染物。

3) 污染物位置分布:污染物仅分布在浅层污染介质当中时,通常采用改造的旋耕机或挖掘铲装置实现土壤与固化剂混合;当污染物分布在较深层污染介质当中时,通常需要采用螺旋钻等深翻搅动装置来实现试剂的添加与均匀混合;

4) 固化剂组成与用量:有机物不会与水泥类物质发生水合作用,对于含有机污染物的污染介质通常需要投加添加剂以固定污染物。石灰和硅酸盐水泥一定程度上还会增加有机物质的浸出。同时,固化剂添加比例决定了修复后系统的长期稳定性特征。

5) 场地地质特征:水文地质条件、地下水水流速率、场地上是否有其他构筑物、场地附近是否有地表水存在,这些都会增加施工难度并会对修复后系统的长期稳定性产生较大影响。

6) 无侧限抗压强度:修复后固体材料的抗压强度一般应大于50Pa/ft2帕/平方英尺,(约合538.20Pa/m2),材料的抗压强度至少要和周围土壤的抗压强度一致。

7) 渗透系数:衡量固化/稳定化修复后材料的关键因素。渗透系数小于周围土壤时,才不会造成固化体侵蚀和污染物浸出。固化/稳定化后固化体的渗透系数一般应小于10-6cm/s。

8) 浸出性特征:针对固化/稳定化后土壤的不同再利用和处置方式,采用合适的浸出方法和评价标准,具体方法见表6-1。

表6-1 典型的固化/稳定化处理效果评价方法

6.5技术应用基础和前期准备

在利用该技术进行修复前,应进行相关测试评估污染场地应用原位固化/稳定化技术的可行性,并为下一步工程设计提供基础参数。具体测试参数包括:

(1)固化/稳定化药剂选择,需考虑药剂间的干扰以及化学不兼容性、金属化学因素、处理和再利用的兼容性、成本等因素;

(2)分析所选药剂对其他污染物的影响;

(3)优化药剂添加量;

(4)污染物浸出特征测试;

(5)评估污染介质的物理化学均一性;

(6)确定药剂添加导致的体积增加量;

(7)确定性能评价指标;

(8)确定施工参数。

6.6 主要实施过程

首先基于修复目标建立修复材料的性能参数,进行实验室可行性分析,确定固化剂、添加剂和水的最佳混合配料比。然后进行场地试验,进一步优化实施技术,建立运行性能参数。最后,实施修复工程,并对修复过程实施后的材料性能进行长期监控与监测。

实施过程具体包括:

(1)针对污染场地情况选择回转式混合机、挖掘机、螺旋钻等钻探装置对深层污染介质进行深翻搅动,并在机械装置上方安装灌浆喷射装置;

(2)通过液压驱动、液压控制将药剂直接输送到喷射装置,运用搅拌头螺旋搅拌过程中形成的负压空间或液压驱动将粉体或泥浆状药剂喷入污染介质中,或使用高压灌浆管来迫使药剂进入污染介质孔隙中。通过安装在输料系统阀端的流量计检测固化剂的输入速度、掺入量,使其按照预定的比例与污染介质以及污染物进行有效的混合;

(3)对于固化/稳定化处理过程中释放的气体,通过收集罩输送至处理系统进行无害化处理;

(4)选择不同的采样工具,对不同深度和位置的修复后样品进行取样分析;

(5)布置长期稳定性监测网络,定期对系统的稳定性和浸出性(地下水)进行监测。

6.7运行维护和监测

修复实施过程质量控制的主要内容包括:

(1)确保药剂添加比例与实验室及中试阶段所验证比例的一致性;

(2)确保药剂与污染介质的充分混合;

(3)对处理后的材料进行取样分析以验证其是否符合固化/稳定化修复性能指标;

(4)核实处理后的体积。

实施监测的主要内容包括:

(1)地下水是否渗透进入固化材料中;

(2)所有样品是否超过土壤修复标准;

(3)固化体是否发生物理或化学退化;

(4)通过地下水监测判断是否发生污染物浸出;

(5)利用监测模型评估未来浸出的可能性。

6.8修复周期及参考成本

处理周期一般为3-6个月。具体应视修复目标值、工程大小、待处理土壤体积、污染物化学性质及其浓度分布情况及地下土壤特性等因素而定。根据美国EPA数据显示,应用于浅层污染介质修复成本约为50-80美元/m3,对于深层修复成本约为195-330美元/m3。

6.9国外应用情况

原位固化/稳定化是比较成熟的废物处置技术,经过几十年的研究,已成功应用于污染土壤、放射性废物、底泥和工业污泥的无害化和资源化。与其他技术相比,该技术对于大多数的无机污染物以及一些有机污染物都具有显著的修复效果,此技术在顽固性及混合型污染场地的修复中具有明显的优势,处理时间短、适用范围广,装置及材料简单易得。

美英等国家率先开展了污染土壤的固化/稳定化研究,并制订了相应的技术导则。据美国环保署统计,2005-2008年应用该技术的案例占修复工程案例的7%。原位技术不需要对污染土壤进行搬运,节省了运输费用,减小了有机污染物挥发的可能性。此外,原位固化/稳定化也成功应用到了棕地污染修复中。

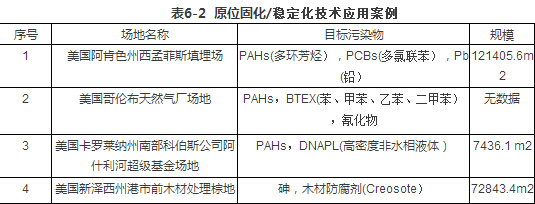

表6-2 原位固化/稳定化技术应用案例

6.10国内应用分析

6.10.1国内应用情况该技术在国内处于中试阶段。

6.10.2国内案例介绍

1) 工程背景

某焦化厂占地面积约147.3万m2,以煤炭为原料,生产煤气和焦炭,并主要从粗焦油中提取各类煤化工产品。主要污染物类型为PAHs,污染物最高浓度达到666.43 mg/kg,其含量从地表到深层递减。该场地修复后将规划为遗址公园、综合开发区(居住与商业)、工业用地(车辆段开发)三类用地。本案例为中试试验。

2) 工程规模:237.5m3。

3) 主要污染物及污染程度

主要污染物为PAHs,其含量为1.11-666.43 mg/kg。

4) 污染物及土壤理化特性

场地调查结果表明,污染物主要以4环以上难挥发的PAHs为主,2-3环易挥发的PAHs浓度较低。表层土壤较为酥松,深层粘土(〜9.5 m)对PAHs的吸附能力强,在固化剂添加量达到10%时满足修复目标的要求。

5) 技术选择

由于表层土壤较为酥松,深层土壤对污染物的粘滞力较强,污染物难挥发等特点,在污染深度较浅(小于10m)的情况下,适合于采用原位固化稳定化处理,使得污染物被固定在一个完整的固化体内,不易进行二次扩散。

6) 工艺流程

图6-1 中试工艺流程

7) 主要工艺及设备参数

固化区域深度0-9.5m,固化剂添加量10%,单套中试装置处理效率为12.57立方米/小时。该过程采用的钻杆扭矩为48 kN,钻头直径为1.5m。

8) 成本分析

原位固化/稳定化技术单位土方修复费用为309.9元/m3,包含设备折旧、人员工资、水电消耗、技术服务、管理费、检修、保险、税金等费用。

9) 修复效果

当固化剂用量达到10%时,污染物浸出浓度大幅度下降,表层浸出浓度由583.84mg/kg降至131.29mg/kg,下降77.5%。