对循环流化床锅炉SNCR过程中还原剂与烟气的混合情况进行了数值模拟,分析了不同烟气量和喷射点布置对混合情况的影响。计算结果表明,当还原剂喷射点设置在分离器进口烟道时,还原剂和烟气在分离器内大部分区域混合很好,烟气量降低对混合效果影响不大。当还原剂喷射点布置在分离器内部时,还原剂与烟气混合效果较差,大部分还原剂从中心筒“短路”流出旋风分离器。在一台75t/h的循环流化床锅炉上进行了实际应用,达到较高的脱硝效率,能够将NOx排放值控制在100mg/Nm3以下。

1、前言

煤炭是中国的基础能源,在一次能源构成中占70%左右。根据“十一五”规划和“十二五”规划,在今后一个较长时期内,煤炭将继续占据我国能源的主导地位[1]。

燃煤发电锅炉、工业锅炉和工业窖炉是三大煤耗设备。燃煤锅炉排放的烟气中含有大量的NOx,占我国总NOx排放量的60%~80%,是大气中NOx污染物的主要来源。NOx的排放给自然环境和人类生活带来了严重的危害,是酸雨、酸雾的主要原因之一,在大气中与碳氢化合物形成光化学烟雾,并参与臭氧层的破坏。

根据第一次全国污染源普查报告,2007年我国氮氧化物排放总量为1797.7万吨,如不进一步采取有效的NOx排放控制措施,预计到2020年,氮氧化物排放量将达到2900万吨。2011年7月,环境保护部和国家质量监督检验检疫总局联合发布了修订的《火电厂大气污染物排放标准》,于2012年1月1日开始实施,其中燃煤锅炉的氮氧化物排放限值为100mg/m3。

选择性非催化还原反应(Selective Non-Catalytic Reduction,SNCR)是一种无需催化剂的脱硝方式。该方法是将氨基还原剂喷入炉膛温度为800~1100℃的区域内,与烟气中的NOx进行反应,生成N2和H2O。

与煤粉锅炉相比,循环流化床锅炉(CFB)由于燃烧温度较低、合理组织送风,NOx生成量自身就可控制到200mg/m3左右[2]。如再配置SNCR脱硝技术,就可以实现低于100mg/m3的排放水平,并维持氨逃逸在5~10ppm[3]。由于SNCR脱硝系统简单,造价相对低廉,不存在反应器堵塞等问题,因此在CFB锅炉上的应用逐步增多。本文对SNCR技术在流化床锅炉上的还原剂喷射系统的布置方式进行了研究,考察了不同参数下还原剂在旋风分离器内的分布情况。

2、CFB锅炉SNCR应用特点

2.1温度分布合适

SNCR技术的脱硝效率对反应温度非常敏感。如果反应温度过低,脱硝反应速率很慢,反应剂来不及参与反应,因而降低了脱硝效率,并且增加氨逃逸量;如果反应温度过高,NH3的氧化反应占优,反而增加NO排放。一般而言,SNCR最佳的反应“温度窗口”为900~1100℃[6]。

CFB锅炉属于低温燃烧方式,炉内燃烧温度较低,且分布均匀,炉膛至旋风分离器区域温度一般为850~950℃,正好处于SNCR温度窗口内。因此,CFB锅炉的炉内温度分布情况非常适合实施SNCR脱硝技术。

2.2停留时间足够

为保证SNCR达到理想脱销效率并且减少氨逃逸,烟气和脱硝反应剂在合适的温度区间达到足够的停留时间是关键因素之一。对于CFB锅炉,SNCR还原剂常布置在高温旋风分离器进口。根据旋风分离器的沉降分离理论,假定烟气均匀进入分离器,并沿螺旋线行进,则烟气在分离器中的停留时间τN可以用下式进行估算:

(1)

式中:r0和re分别为旋风分离器筒体半径和排气管半径;U为烟气切向速度,等于分离器进口速度;Nc为烟气在分离器内旋转的圈数。CFB锅炉高温分离器入口速度大约为20~30m/s,大容量锅炉分离器筒体直径约6~7m,排气中心管直径约3m。按上式计算可知,烟气在分离器停留时间约为2.5~3.5s[5]。

根据试验和工程实际经验,还原剂在有效脱硝温度窗口的停留时间大于1s即可得到较好的脱硝效率,因此,CFB锅炉的炉型适合采用SNCR技术。

3、炉内还原剂分布数值模拟

3.1几何模型和网格划分

对某台循环流化床锅炉SNCR过程中的还原剂分布情况进行了数值模拟,锅炉型号DG130/9.8-4,蒸发量为130t/h,主蒸汽压力9.8MPa、温度540℃,单汽包自然循环,半露天形式布置,设置高温旋风分离器2个。

由于本文中SNCR喷射位置选为高温旋风分离器进口,因此将旋风分离器及进口烟道作为计算区域。旋风分离器进口高度3.2m,进口宽度1.2m,旋风筒总体积93m3。进口烟气温度为880~920℃。几何模型及网格划分如图1所示,旋风分离器深11193mm,筒径自上而下,分别为4.3m,2.3m和最底端的1.76m。采用非结构化的六面体、cooper方法对几何模型进行网格划分,总网格数目为33万。

图1数值计算几何模型与网格划分

3.2数值计算采用的理论模型

数值计算中,采用标准k-ε湍流模型模拟气相湍流输送,对辐射换热的计算采用P-1辐射模型,压力-速度的耦合采用SIMPLE法求解。采用离散相模型(dpm)跟踪还原剂液滴轨迹,考虑惯性加热、蒸发、沸腾和扩散等效应;采用随机轨道模型考虑湍流对液滴颗粒运动的影响。

3.3数值计算条件

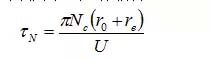

数值计算时,高温旋风分离器进口烟气温度取900℃,进口烟气中固体颗粒浓度为3.1kg/Nm3。采用2支还原剂雾化喷枪,平均雾化粒径为100µm,喷射系统布置方式有两种,其中(1)布置在进口水平烟道两侧,如图2(a)所示;(2)布置在旋风分离器内部,如图2(b)所示。

共进行了3个算例的数值模拟,计算条件如下表所示。

表1数值计算采用的条件

3.4计算结果与分析

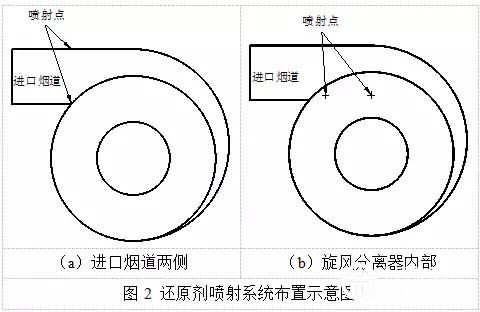

图3为算例1、2和3得到的旋风分离器竖直截面上还原剂质量浓度的分布情况。对于算例1,如果还原剂与烟气完全混合,则还原剂质量分数为0.0022。数值计算结果表明,除了进口很小一段区域外,还原剂在分离器大部分区域内均匀分布,混合非常好。对于算例2,理想还原剂质量分数为0.0025,数值计算结果表明,在该计算条件下,分离器内大部分区域还原剂能够与烟气充分混合。

算例3中,对还原剂喷射的布置方式进行了改变,将喷射位置移到旋风分离器内部。与上一个算例相比,此处的速度降低,混合距离减少。计算结果表明,这种布置方式时混合效果变差,大部分还原剂从的中心筒“短路”流出旋风分离器,导致分离器中心筒以下部分还原剂浓度很低。

4、实际运行情况

对一台75t/h的循环流化床锅炉进行SNCR脱硝改造,采用5%~8%的氨水作为还原剂,采用压缩空气雾化方式,液滴平均粒径为100µm,喷射点布置在高温旋风分离器进口烟道处,即图2(a)的布置方式。

经过实际运行,SNCR脱硝系统能够达到较高的脱硝效率,当氨与NOx的化学当量比(NSR)为1时,能够实现40%~50%的脱硝效率;当NSR=2时,可以达到70%~80%的脱硝效率,将NOx排放值控制在100mg/Nm3以下。

5、结论

本文对循环流化床锅炉SNCR过程中还原剂与烟气的混合情况进行了数值模拟,分析了不同烟气量和布点位置改变对混合情况的影响,针对此得到以下结论:

(1)当还原剂喷射点设置在分离器进口烟道时,还原剂和烟气在分离器内大部分区域混合很好,烟气量降低对混合效果影响不大。

(2)当还原剂喷射点布置在分离器内部时,还原剂与烟气混合效果很差,大部分还原剂从的中心筒“短路”流出旋风分离器。

(3)在一台75t/h的循环流化床锅炉上进行了SNCR实际应用,达到较高的脱硝效率,能够将NOx排放值控制在100mg/Nm3以下。