31、微絮凝-接触过滤难降解石化废水回用技术

适用范围

适用于难降解石化废水的资源化回用深度处理,可以实现难降解石化高有机物浓度化纤废水的低成本资源化回用处理。

基本原理

针对难降解石化废水二级生化处理尾水CODCr、TP、SS达不到一级A排放标准或循环冷却水补水的水质要求的,通过加入少量的絮凝剂-聚硅酸铝铁与聚合氯化铝,在分段式絮凝反应器内通过优化不同阶段的搅拌强度和时间,使污水中的胶体经脱稳后短时间内形成微小絮凝体;然后立即进入滤池,污水自下而上通过滤层,先经过粗滤料,后经过细滤料,提高了滤层的截污能力,在过滤过程中絮体吸附于滤料表面,絮凝反应与过滤可在滤池内同步进行。该技术深度处理化纤废水二级生化出水,污染物去除率高、运行稳定、投药量少、反应时间短、滤池结构与滤料级配合理、清洗效果好,出水可直接达标排放或回用。

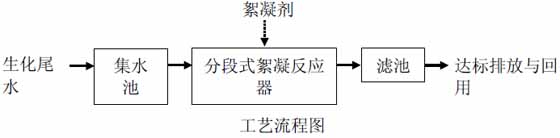

工艺流程

工艺流程为:在过滤前不设沉淀工序,生化尾水首先进入分段式絮凝反应器,短时间内胶体脱稳形成微小絮体;然后立即进入滤池,絮凝反应与过滤可在滤池内同步进行;经过微絮凝-接触过滤后去除CODCr、TP与SS,实现废水回用的目的。

关键技术或设计特征

在过滤前无需设置沉淀工序,通过加入少量的絮凝剂,分段式絮凝反应器的速度梯度按混凝动力学规律连续变化,污水中的胶体经脱稳后短时间内(5-10分钟)形成微小絮凝体;然后立即进入滤池,污水自下而上通过滤层,先后经过不同粒径的滤料,絮凝反应与过滤可在滤池内同步进行。该技术流程简单、运行稳定、投药量少、反应时间短、滤池结构与滤料级配合理,出水可直接达标排放或回用。

新建深度处理回用单元,将原二沉池排水汇集至集水池,经过絮凝-接触过滤深度处理后,出水水质从示范工程实施前的CODCr60 mg/L、SS 50 mg/L、TN 20 mg/L与TP 1.5 mg/L分别降至CODCr 30 mg/L、SS 10 mg/L、TN 10 mg/L与TP 0.5 mg/L以下,满足中石油初级再生水回用指标的要求。

典型规模

适用于石化废水二级生化尾水的深度处理,处理水量可为2000~50000 m3/d不等。

推广情况

应用于辽阳石化化纤废水深度处理与回用工程。处理规模为24000 m3/d,其中回用规模为10000 m3/d,

典型案例

(一)项目概况

该技术应用于辽阳石化化纤废水深度处理与回用工程。原化纤综合污水二级生化处理装置,主要处理芳烃、PTA、聚酯厂的生产废水和辽化生活区部分生活污水。示范工程新建深度处理回用单元,将原二级生化排水汇集至集水池,经过絮凝-接触过滤深度处理后,出水可以满足排放要求与回用标准。处理规模为24000 m3/d,其中回用规模为10000 m3/d,2011年8年开工,2011年4月完成调试并建成投产。

(二)技术指标

辽阳石化化纤废水深度处理与回用工程实施前,出水水质指标达不到一级A排放标准或循环冷却水补水的水质要求。经过絮凝-接触过滤深度处理后,出水水质分别降至CODCr30 mg/L、SS 10 mg/L与TP 0.5 mg/L,满足辽宁省污水综合排放一级标准(DB 211627-2008)与中石油初级再生水回用水质要求。该工程年减排CODCr350吨。

(三)投资费用

该项目总投资约4500万元,吨水投资费用为1900元。主体设备寿命10年以上。

(四)运行费用

该系统需消耗电能、药剂与滤料,根据2012年4月至2013年4月的实际运行情况,年处理污水840万吨,年运行费用336万元,吨水运行费用为0.4元。

延伸阅读:

工业废水治理先进适用技术简介(1—10)

工业废水治理先进适用技术简介(11—20)

工业废水治理先进适用技术简介(21—30)

32、生物定向转化采油污水难降解组分处理技术

适用范围

适用于油田采油污水处理。

基本原理

针对采油污水中石油类及各种有机高分子聚合物等难降解组分(尤其是稠油污水中的胶质、沥青质等石油类成分),基于有机物的厌氧、好氧和兼性菌对稠油污水的不同作用,自主研发了适合辽河油田采油污水的复合型微生物菌剂,实现了采油污水难降解组分在厌氧生物反应器中的定向转化,为后续的物化分离工艺提供技术支持。

工艺流程

采油污水生物降解与转化工艺,主要由两段组成,一是厌氧段,二是兼性及好氧段;厌氧段通过厌氧菌对其中的有机物进行调整和转化,兼性及好氧段既起到降解作用,同时也能将大分子有机物转化成脂肪酸类。

关键技术或设计特征

自主研发了适合辽河油田采油污水的复合型微生物菌剂,该菌剂可利用微生物间的协同作用和共代谢作用,促进污水中污染物的降解和转化,可显著提高降解产物中脂肪酸等物质的比例,对污染物的降解具有调控功能;同时该菌剂具有降解石油和产生生物表面活性剂的双重功能,与单独使用石油降解菌的处理效率比较,处理效率可提高20%左右,对于石化难降解稠油废水处理具有很好的适用性和应用前景。

典型规模

该系统能够达到300t/d的日处理量。

推广情况

在辽河油田曙光工业园区具有日处理能力为300t/d的处理系统。

典型案例

(一)项目概况

辽河油田采油污水处理示范工程,设计日处理水量300t,污水来源于稠油污水二级处理出水,2011年5月开工建设,于2012年6月完成调试并建成投产。

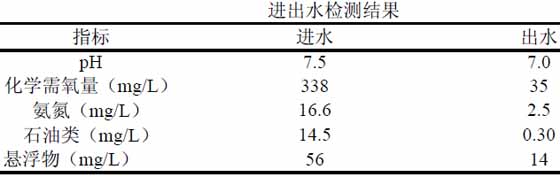

(二)技术指标

根据辽河油田环境监测站对运行期间送检样品的监测报告,项目出水中CODCr、石油类等污染物达到《辽宁省污水综合排放标准》(DB21/1627-2008)。

(三)投资费用

该项目总投资140万元,设备投资80万元,基建部分投资50万元,其它10万元,主体设备寿命5年以上。

(四)运行费用

根据2012年6月2012年12月实际运行情况,年处理污水11万吨,年运行费用33万元,吨水运行费用为3元。

33、缺氧/好氧偶合生物载体与多参数联合调控强化脱氮关键技术

适用范围

适用于合成氨、氮肥企业等无机高氮废水处理。

基本原理

在缺氧/好氧污水处理工艺的基础上,在好氧反应池(O池)内投加球形悬浮载体,可实现增大生物量,丰富种群结构,优化细菌结构,提高耐冲击能力,强化脱氮效果。同时增加脱氮过程多参数联合调控装置,根据进水水质变化,实时调节碳源加入量、曝气量、污泥排放三项关键影响因子,实现脱氮工艺条件的优化。

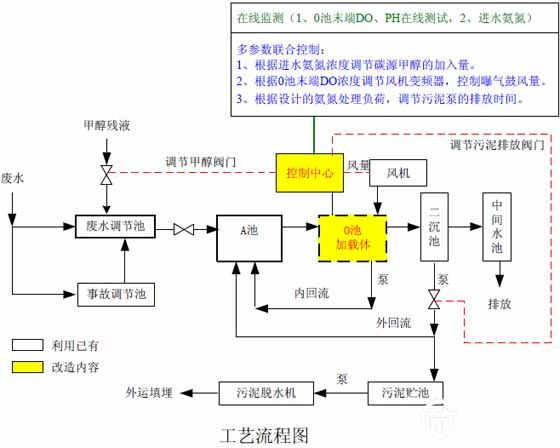

工艺流程

工艺流程为:废水进入废水调节池,由于原水的CODCr/NH3-N比值(简称C/N比)较低,在调节池设置碳源添加设施,其中碳源可采用粗甲醇或甲醇精馏残液。调节C/N比后的废水经提升泵提升至A池,废水在A池内反硝化,将部分硝态氮还原化成氮气;A池出水自流到O池,O池内设鼓风曝气与球形悬浮填料,去除大部分有机污染物,并将水中氨氮转化成硝态氮。O池出水混合液回流到A池进行反硝化。O池出水进入二沉池进行固液分离后,出水可达标排放。

同时污水处理装置增加多参数调控装置,根据进水水质、O池中的pH和溶解氧等调节风量与碳源加入量,并增设双回流实现强化脱氮。在运行参数优化基础上,实现氨氮、总氮的深度脱除,处理后出水稳定达标。

关键技术或设计特征

该技术在O池内投加悬浮载体,载体随水流在池体自由运动,生物膜在填料内外表面生长,可增加系统污泥量和延长污泥停留时间,同时配备脱氮过程多参数联合调控系统,由设计好编程的控制中心(PLC)自动控制完成,可根据进水水质变化,调节曝气量、碳源加入量、排泥量,实现脱氮工艺条件的优化。技术参数如下:

进水氨氮容积负荷为0.12-0.14KgNH3-N/(m3.d)

进水C/N比:4/1

O池:DO浓度为1.5-2.5 mg/L

填料:球形悬浮填料Φ10cm

填料投加比:8-10%

典型规模

该系统处理规模可达4000t/d,吨水运行处理成本2元。

推广情况

在中平能化集团飞行化工有限公司建设了4000 t/d的污水处理装置。

典型案例

(一)项目概况

中平能化集团飞行化工有限公司污水来源合成氨、尿素及联碱生产过程中的工业污水,污水处理装置规模4000 t/d,2011年已建成投运,采用A/O处理工艺,2012年采用该技术对污水处理装置进行了改造,2012年4月开工建设,于2012年8月完成调试并建成投产。

(二)技术指标

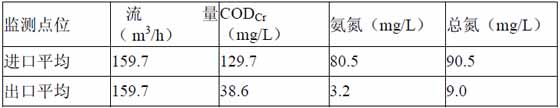

根据平顶山环境监测中心站出具的验收报告,项目出水低于河南省地方标准DB41/538-2008《合成氨工业水污染物排放标准》要求。以平均进水CODCr为130mg/L,TN为90mg/L计,出水CODCr为40mg/L,TN为20mg/L计,该污水处理设施每年削减CODCr排放108t,减少总氮排放84t。

监测结果统计一览表

(三)投资费用

该项目在原有4000m3/d污水处理装置上改造(基建部分由甲方2011年建成,投资1000万元),改造设备投资200万元,折合吨水投资费用为3000元。主体设备寿命10年以上。

(四)运行费用

根据2012年8月至2012年12月实际运行情况,与改造前常规A/O处理技术相比,可提高装置20%的容积负荷,降低30%的曝气量,降低33%的碳源投加量,降低50%的污泥产生量,降低综合运行成本20%,吨水处理费用由2.5元降至2元。

34、制浆造纸废水复合仿酶深度处理技术

适用范围

该技术可广泛应用于各种原料、各种制浆方式、生产各种纸品产生的制浆造纸废水经过二级生化处理后的废水的深度处理。

基本原理

该技术是根据废水中主要有机污染物的分子结构特点及性质,采用模拟过氧化氢酶技术,在特定的反应条件下,首选通过仿酶催化条件下的自由基传递转移、选择性部分氧化等过程使废水中以木质素衍生物为主的有机污染物分子的羧基等负电性基团增加,然后与金属离子进行络合、混凝等多种反应过程,反应生成的络合物分子量大幅增加,其水溶性大幅降低,可以通过沉淀分离方式分离出来,从而达到废水中污染物去除的目的。

工艺流程

工艺流程为“二沉池出水—磁化混合反应器—催化反应池—一级沉淀池—二级反应池—二级沉淀池”。具体如下:

1.首先将二沉池出水由泵提升至磁化混合反应器,并在反应器中加入条件促成药剂;

2.磁化混合反应器出水进入催化反应池,实现加入药剂与废水中污染物的催化反应;

3.催化反应池出水进入一级沉淀池,实现废水中不溶性沉淀物与废水的分离;

4.一级沉淀池出水进入二级反应池,通过加入药剂,实现废水的中和和进一步净化;

5.二级反应池出水进入二级沉淀池,进行泥水分离,出水回用或达标排放。

关键技术或设计特征

废水复合仿酶催化反应技术,通过对反应条件的精确控制,达到在较低药剂消耗情况下,废水中溶解性污染物向不溶态的转化,再通过固液分离实现水质净化。

废水磁化技术,利用废水中水分子和极性有机污染物分子的顺磁性原理,通过特定的立体结构磁场磁化,改变水分子与污染物分子的包裹状态,提高污染物分子与药剂分子的碰撞机会,达到节省药剂的目的。

典型规模

该技术适用于各种规模制浆造纸废水的深度处理。

推广情况

该技术已在国内山东、江苏、河南、湖北、江西、四川、河北、天津等十一省市的二十余家大型制浆造纸企业废水深度处理工程中推广应用,用户包括山东晨鸣纸业、玖龙纸业、山东博汇纸业等国内制浆造纸行业龙头企业,采用该技术实施的制浆造纸废水深度处理工程总处理规模超过70万m3/d。

典型案例

(一)项目概况

山东晨鸣纸业废水深度处理回用工程设计处理水量30000m3/d,该工程处理废水主要包括杨木化机浆废水、白卡纸白水等,该工程自2007年6月开工建设,2007年12月完成调试并投产运行。

(二)技术指标

该工程自投产以来,运行效果稳定,在系统进水CODCr 300-500mg/L、色度300-600倍的情况下,处理出水CODCr 50mg/L以内、色度10倍以下,处理费用在0.6-1.0元/m3。深度处理出水打入全厂供水系统,回用于制浆造纸生产过程。

(三)投资费用

该项目总投资1650万元(其中土建投资700万元,设备投资950万元),吨水投资费用为550元。

(四)运行费用

根据企业2014年1月-2014年12月实际运行情况,年处理污水952万吨,年运行费用809.2万元,吨水运行费用为0.85元。