近几年,随着中国制造业的转型升级,越来越多企业引进自动化生产线代替人工,再提高效率和良品率的同时进一步降低人工成本。这种趋势给自动化厂商带来了利好,工业机器人也是受益的产品。中国工业机器人市场的规模迅速扩大,超高的增长率迎来国内外机器人企业竞相争夺,但是国产机器人企业明显处于弱势地位,我国机器人产业的痛点暴露无遗。

技术基础薄弱

我国机器人产业最大的痛点无疑是由技术基础薄弱导致与国外同行相比发展落后。尽管我国上世纪70年代就开始了机器人的研究,也达到了一定成果,但由于种种原因耽搁了机器人技术的发展。由于目前国内核心零部件产品与国外尚存差距,工业机器人上游产品,精密减速机、控制器、伺服系统以及高性能驱动器等核心零部件大部分依赖进口。

全国政协委员、中国电子学会秘书长徐晓兰分析认为,目前我国机器人领域的技术瓶颈主要体现在三个方面:一是减速器、伺服电机与驱动器等核心零部件,由于受材料耐磨性和强度、设计、加工和装配工艺等的限制,产品在可靠性上无法与国外竞争。二是在灵巧操作、感知与智能核心单元中,传感器、仿人脑芯片、实用化智能软件与国外技术差距显著。三是设计理念落后,与行业紧密配合的仿真环境试验数据积累不够,缺乏共性技术数据平台,应用工艺与集成设计、作业与操作工具、系统集成设计软件有待提高。基础不牢,发展犹如跛脚行走,快不了。

市场认可度低

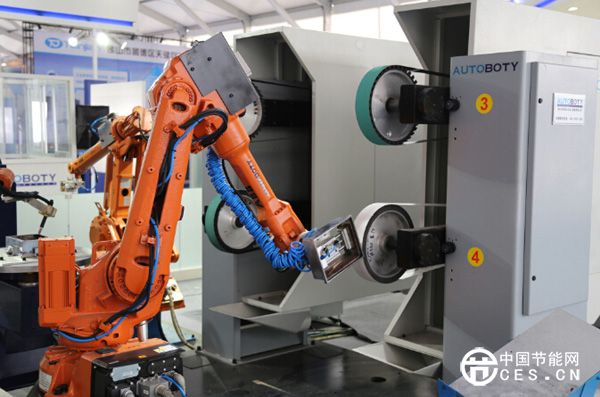

市场对国产的核心零部件接受度低,这也与上文提出的我国机器人技术薄弱密切相关,“目前国内客户还不太接受国产的关键零部件,除非是关系特别好的。”张帷说,尽管国产零部件价格便宜还有国家补贴,但由于市场接受度低,整机厂商不愿意冒险尝试。“机器人卖出去一年半载不出问题,三四年后可能集中爆发。所以我们也比较慎重。”关键零部件,国内客户难接受,使得一些机器人生产企业不得不剑走偏锋。机械臂是工业生产中最为常见的自动化设备之一。“我们企业会生产机械臂的末端执行器,它主要在机械臂末端进行打孔、焊接等工作。执行器重60公斤左右,如果装载在国产机械臂上,精度就达不到打孔、焊接的要求”一家机器人企业的项目负责人介绍说。目前中国的机器人系统集成商的使用的机器人大多是国外知名品牌的,如ABB、库卡等。国产品牌市场份额较少。

无序杂乱发展

无序发展发展是产业发展突出问题,自从国家把机器人产业列为重点发展项目以来,各地纷纷上面机器人项目,打造机器人产业园,截至2014年一季度,就有36个城市将机器人产业作为当地重点发展产业。机器人项目投入大,周期长,市场需求并不是爆发式的,短期内急速同质扩张,只会带来产能过剩。由于国产机器人产业品牌众多,在越来越萎缩的价格区间只能通过压价来抢夺市场。

据了解目前中国有4000多家机器人企业中,绝大部分都是小企业。这些企业在机器人的研发过程中大部分还停留在复制、山寨、低科技、缺少核心技术的初级阶段,虽然貌似瞬间就做出了无数的产品,但是对于市场而言毫无竞争力可言。也就是说中国的机器人企业以及这些企业所研究的产品都存在这低质量,高数量的野蛮生长现象。中国机器人产业虽然有少量的大企业带领行业发展,如新松,但数量还是太少。