摘要:目前,我国经济处于高速发展阶段,粗放式经济的发展带来的环境污染也日益严峻,特别是雾霾天气的发生。为解决这些问题,必须采用科学、合理、有效的技术对工业烟尘除尘。袋式除尘器从性能、结构、经济等角度考虑,可作为超净排放的除尘技术。文章对滤袋行业的发展提出一些建议,希望有助于袋式除尘技术进一步发展。

1.引言

随着社会的进步和人民生活水平的提升,环保意识深入人心,大面积的雾霾事件发生,激发国人对PM2.5超细粉尘排放的关注。由于粉尘直径小于10μm的颗粒物可长期漂浮在空气中,随呼吸进入人体[1,2]。因此,国家密集颁布各行业的污染物排放控制标准,对污染控制提出了更严格、更具体的要求[3,4,5]。

袋式除尘是工业烟尘过滤效率最高的除尘方式[6,7,8,9],出口粉尘排放浓度可控制在小于10 mg/Nm3,达到烟尘超净排放目标。这种袋式除尘技术的优越性正在逐渐显露,应用领域在不断扩大。包括振动类、逆气流反吹类、脉冲喷吹类等多种形式,可大幅度削减烟尘和粉尘排放,是减排的主力军。

2.除尘技术

除尘技术的应用发展与我国工业化进程密切相关。除尘技术一般包括机械式除尘、湿式除尘、静电除尘和袋式除尘[10]。机械式除尘是利用粉尘的重力沉降、惯性或离心力分离粉尘,其除尘效率一般在90%以下,除尘效率低、阻力低、节省能源;湿式除尘是利用气液接触洗涤原理,将含尘气体中的粉尘分离到液体中,以去除气体中的粉尘。其除尘效率稍高于机械式除尘,但易造成水体的二次污染。

静电除尘是将含尘气体通过强电场,使粉尘颗粒带电,在其通过除尘电极时,带正/负电荷的微粒分别被负/正电极板吸附,从而去除气体中的粉尘。静电除尘器除尘效率较高,但其除尘效率受粉尘比电阻的影响很大,易导致除尘效率不稳定。20 世纪90 年代以后,静电除尘器在火力发电、水泥窑等高温、大烟气量、工况较复杂的烟尘污染治理中应用广泛[11,12]。

但上述三种除尘技术已很难能达到国家新规定的标准,而袋式除尘技术能够克服了传统技术的限制,提高了除尘的效率,受到燃煤电厂的欢迎[13]。

2.1袋式除尘

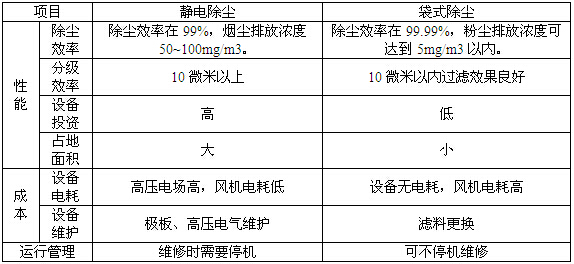

袋式除尘器是利用纤维滤料捕集含尘气体中的固体颗粒物,形成过滤尘饼,并通过过滤尘饼进一步过滤微细尘粒,以达到高效除尘的目的[14,15]。袋式除尘技术可以稳定地达到很高的除尘效率,粉尘排放量最低可以达到5mg/m3以内,且除尘效率不受粉尘比电阻等粉尘特性的影响[16]。一般来说,粒径小于10μm 的粉尘(即可吸入颗粒物)对人类健康影响较大,袋式除尘器对可吸入颗粒物具有很高的分离效率。随着耐高温滤料及脉冲清灰等技术的进一步发展,袋式除尘器凭借优异的除尘性能,在处理高温、高浓度烟气治理领域中得到越来越广泛的应用[17,18,19]。表1是静电除尘与袋式除尘的对比[20,21]。

表1 静电除尘与袋式除尘对比

袋式除尘器对各种烟尘和粉尘都有很好的捕集效果,不受粉尘成分及比电阻等特性的影响[22]。袋式除尘器对入口含尘浓度不敏感,在含尘浓度很高或很低的条件下,都能实现很低的粉尘排放。以往袋式除尘器的应用受到诸多不利因素的制约,近年来袋式除尘技术的发展使此情况有了很大改观,袋式除尘器在各种不利条件下都能成功应用和稳定运行[23,24,25,26,27]。

(1)烟气高温。在≤280℃下已普通应用;在300℃~500℃范围内也可应用,国外已有用于更高温度的实例。

(2)烟气高湿。例如烘干机、喷雾干燥机等的尾气净化。

(3)高含尘浓度。可直接处理含尘浓度为1400g/Nm3的气体,并达标排放。

(4)高腐蚀性。例如垃圾焚烧发电厂的烟气净化,烟气中含HCl、HF等腐蚀性气体。

(5)烟气含易燃、易爆粉尘或气体。例如高炉煤气、炭黑生产烟气、煤粉磨机尾气、煤调湿尾气等。

(6)除尘系统具有高负压或高正压。一些大型煤磨收尘系统的负压为1.4万~1.6万Pa;大型高炉煤气袋滤净化系统的正压可达到0.3MPa;而某些水煤气袋滤净化系统的正压更高达0.6M~4.0MPa。

2.2 袋式除尘技术发展

滤料是袋式除尘技术中滤袋的主要材料,滤料技术的发展推动着袋式除尘器。袋式除尘器的设计选型现已由原来的高滤速、高阻力、短寿命转变为高效、低阻、长寿命,追求优良的节能减排综合效应[28,29],为此,国内外许多研究者开展了针对微细颗粒物((PM10, PM2.5)的新型滤料和制造工艺研发,并取得了显著成效。在烟尘治理工程中排放浓度低于10mg / Nm3,系统阻力低于1000Pa,滤袋平均使用寿命普遍在4年以上[30]。

刘华等[31]分析了覆膜滤料的清灰性能,相比常规滤料,覆膜滤料过滤精度更高,特别是对0.2~0.4µm的微小粉尘,而且其具有良好的清灰性能、较小的堵塞系数和较好的疏水性,可以减少清灰用压缩空气量,减少清灰次数从而达到节能、延长滤料寿命的目的。陈强等[32,33]对比了针刺常规滤料和覆膜滤料的过滤效率、过滤阻力、过滤风速等指标,发现覆膜滤料的最大优势在于它的表面过滤机理,除尘效率高、清灰彻底、对滤袋的损伤小、寿命长、能耗低等,在控制 PM10、PM2.5、PM1.0 等呼吸性粉尘时,覆膜滤料能体现出独特的优势。毛宁等[34]研究了使用中常规滤料与覆膜滤料的过滤阻力变化情况,指出尽管覆膜滤料在开始阶段过滤阻力比常规滤料高,但随着时间的增长,其阻力增长比常规滤料要缓慢很多,综合总体成本来看,覆膜滤料在过滤阻力方面还是更胜一筹。周冠辰等[35]研究了 PPS 覆膜滤料的过滤性能及其在燃煤电厂的应用,结果表明 PPS 覆膜滤料表面光滑易清灰,压力损失稳定,过滤效率高,适用于对粉尘排放要求比较高的燃煤电厂。

元琛环保科技股份公司刘江峰等[36]比较了传统滤料和覆膜滤料,开发出非对称超细面层梯度滤料,在迎尘面使用超细PPS纤维针刺成毡并通过复合整理剂的功能性整理,得到了更高强度的复合梯度滤料,提高其耐温性、耐腐蚀性、耐氧化性以及过滤效率等。研究表明,梯度滤料对2微米的颗粒物过滤效率达到100%,过滤效率接近覆膜滤料,但过滤阻力远低于覆膜滤料。复合梯度滤料已在我国超净排放项目中投入使用,如龙净射阳港、开封等地,并收到良好的反馈,体现了良好的技术和经济效益。

东华大学韩雅岚[37]等采用PTFE乳液对涤纶针刺滤料进行后整理,发现PTFE乳液整理可以提高滤料的耐热性、耐寒性、以及耐化学腐蚀性,同时可以使得过滤材料其透气性能有所降低并具有一定的拒水、拒油效果。

2.3 袋式除尘注意事项

对于当前袋式除尘技术的使用过程来看,最为需要注意的一些要点有以下几项:[38,39,40,41]

(1)烟尘温度;烟尘温度不仅会影响到除尘效果,还涉及袋式除尘器的正常使用。对于电厂所排出的高温烟尘,需要有针对性的选择耐高温纤维材料,因此,对烟尘温度实时监控并记录,根据袋式除尘器所接触到的烟尘温度进行及时有效地控制在限制要求,避免烟尘温度过高,损害袋式除尘器;

(2)烟尘的特征;需要对于烟气的酸碱性、湿度以及含氧量等进行密切的关注,因为烟尘的这些参数都会对于袋式除尘器产生影响,特别是不同材料适应的烟尘特性也不一样。虽然当前的袋式除尘器都具备一定的耐腐蚀性、抗氧化等,但是浓度过高会导致滤料受损,影响到袋式除尘器的使用效果,甚至会缩短袋式除尘的使用寿命;

(3)烟尘的过滤风速以及烟尘的气流分布;这就需要对整个除尘装置进行合理设计,根据这些参数选择合适的袋式除尘装备,才能有效的控制粉尘排放浓度,达到超净排放的目的;

(4)投入使用的袋式除尘器需要预除灰处理;预除灰是指针对即将要投入使用的袋式除尘器表面形成一层粉饼层,同时也形成一层保护层,防止烟尘突然的涌入对袋式除尘系统的破坏;

(5)停机操作应该进行慎重的考虑,因为停机过程必然会导致其整个的袋式除尘器的温度发生变化,而袋式除尘器的温度又会影响到除尘的效果,因此,如果是较短时间的停机操作应该要做好相应的保温处理,进而就能够更快的促使袋式除尘器进入工作状态,还能够减少资源的浪费。

此外,袋式除尘装置是一套系统化的设备,需要从设计到安装、调试使用以及后期的维护都要跟踪指导,从细节上确保每一道工序的正确运行,才能保证袋式除尘器的高效运行,并延长使用寿命,达到节能、减排、高效、低阻等的目的。

3.结语

3.1 我国袋式除尘行业的不足

与国外发达国家及优秀品牌相比,目前我国袋式除尘滤料行业仍存在诸多不足,如:

(1)除尘滤料年产量高,但总体装备水平不高,产品良莠不齐,缺乏创新技术,市场竞争无序。

(2)目前国内低档次小规模作坊式生产线占比重大,产能已过剩,但仍有企业盲目引进或重复建设低档次生产线。

(3)滤料的功能性整理是一薄弱环节,未经任何处理的“生滤料”以其低成本、低价位进入滤料市场,缺乏约束机制。

(4)滤料的选用存在一定的盲目性、随意性,缺乏对除尘工艺过程及使用工况条件的深入了解和分析。

(5)袋式除尘滤料厂家很少能够拥有一系列完整的服务体系,对滤料的使用、维护以及售后等技术支持少,影响袋式除尘的使用效果。

3.2 前景展望

当前,我国是循环经济、可持续发展的模式,节能减排、环境保护是当下的重点[42]。而袋式除尘技术作为工业烟尘污染治理的主力军,必将面临高速发展,预计除尘滤料年增长率不低于15%[43]。因此,袋式除尘行业在抓住良好发展机遇的同时,还需要努力开发新纤维及滤料新工艺、新产品,尤其是面临PM2.5治理的严峻形势和紧迫任务,要加强针对超细粉尘的过滤机理的理论研究与试验分析以及新品开发,不断提高产品质量和服务水平,以满足各工业领域对除尘滤料的需求,全面提升我国除尘滤料产业水平。