什么样的碳元件能实用化主要取决于CNT和石墨烯等材料的品质及价格。现在,终于能以低成本采购高品质的CNT和石墨烯了,而且还有希望选择具备特定带隙的材料。

单层CNT:合成和分离均取得进展

日本从2014年2月开始量产单层碳纳米管(CNT)。单层CNT的量产在全球还比较少见注1)。如果每克高达10多万日元的单层CNT价格能通过量产降低,利用单层CNT的碳元件就会增加,从而促进单层CNT的价格进一步降低,这样就有望形成良性循环。

注1)除此之外,量产较高品质单层CNT的还有率先推出CNT触摸面板的中国富纳源创。2002年开发出了称为“Super-Aligned CNT Array”的CVD法。与SG法相似,不过SG法是2004年开发的。

采用两种方法的工厂接连投入运转

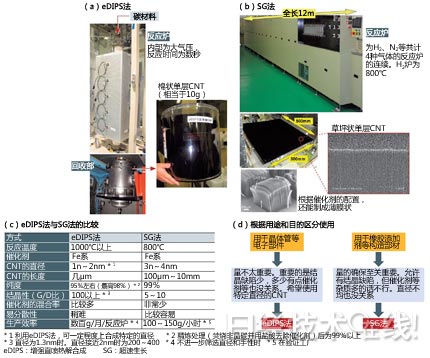

目前,量产高品质单层CNT的技术主要可分为两种。日本最近运转的量产工厂也采用了隶属于这两种分类的技术。首先,2014年2月开始量产的是称为eDIPS(增强直喷热解合成)法的技术(图1)。

图1:两种单层CNT量产技术将在日本投产

名城纳米碳公司预定采用eDIPS法在2014年开始量产(a)。日本瑞翁正考虑2015年启动采用SG法的量产工厂(b)。这两种方法因获得的CNT特性和生产效率存在差异,可根据用途采用最佳的方法(c、d)。((b)由产业技术综合研究所和日本瑞翁拍摄)

该技术由日本产业技术综合研究所开发。名城大学设立的风险企业——名城纳米碳公司建设了采用该技术的量产工厂,于2014年2月投入使用。“采用eDIPS法一小时可合成一克单层CNT。包括精炼过程的成品率在内,与我们此前利用的电弧放电法相比,拥有100倍的量产性”(名城纳米碳公司代表董事桥本刚)。

另一种量产技术称为超速成长(SG)法,也是由产业技术综合研究所开发的。SG法已经启动了长12m的大型验证工厂。不过,今后才要开始大规模量产。日本瑞翁(Zeon)正考虑2015年启动年产10吨规模的工厂。

根据碳元件的种类区分使用

这两种量产技术相互之间不存在竞争。因为可合成的单层CNT的类型不同。因此,都是根据用途区分利用合成法。

首先,eDIPS法是化学气相法(CVD)的一种,从反应炉上投入碳源和作为催化剂的金属微颗粒物,在气相中生长CNT。既不使用基板也不使用固定催化剂的载体。无需清洁车间,能在大气压下制造。

利用这种方法合成的单层CNT结晶缺陷少,纯度高达90~95%,远远高于原来的合成方法。CNT的直径比较细,只有1n~2nm。

该方法的最大特点是,“通过控制反应条件,可在约10%的范围内制作所需的直径”(产业技术综合研究所 纳米管应用研究中心 流动气相成长 CNT小组研究组长斋藤毅)。

单层CNT的结晶缺陷少有助于载流子迁移率、发光效率和机械强度等都实现高水平。直径可选意味着如果单层CNT是半导体型,可以选择带隙尺寸。因此,利用eDIPS法合成的单层CNT适合用作半导体材料。

SG法适合用于电池和橡胶等

SG法虽然也是CVD法的一种,不过是在基板上配置催化剂,然后利用CVD法沿垂直方向生长单层CNT,这一点与eDIPS法大不相同。

SG法与普通CVD法的主要不同是,在气相环境中添加微量的水分。由此,催化剂的活性和寿命大幅提高,能在短时间内用很少的催化剂合成较长的单层CNT。单层CNT的长度为100μm~最大10mm。

合成的单层CNT在基板上像黑色的草坪一样茂密生长。“收割”单层CNT时只需“从上面揉搓即可。催化剂留在基板上”(日本瑞翁会长特别项目负责人荒川公平)。因此,碳以外的杂质很少,可获得碳纯度达99.8%的材料。单层CNT的纯度也高达99%。

不过,直径稍粗,为3n~4nm,半导体型CNT的带隙也会缩小。因合成时添加水等,CNT携带的-OH等官能团稍多。结晶性比采用eDIPS法的单层CNT低。

因此,利用SG法合成的单层CNT(SG-CNT)较之于半导体,更适合用于布线、提高橡胶韧性和散热性的添加剂,以及蓄电池电极的导电辅助剂等。“SG-CNT杂质少的特点是用于电极时最为重要的。我们不在意结晶缺陷”(日本贵弥功)。

半导体与金属无法分离

要想在碳元件中利用单层CNT,只完成合成,然后去除催化剂的精炼工序还不够。一般情况下,合成单层CNT后,金属型和半导体型单层CNT会形成1:2比例的混合状态。半导体型因直径及卷绕方法的不同(手性),带隙值也各不相同。

以前,光是分离半导体型和金属型就非常困难。虽然长时间驱动超离心分离装置的话,也可以根据手性的不同进行分离,但需要较大的电力和时间。

因此,CNT晶体管的试制品中也有很多是在混合着金属型的情况下作为半导体使用的。因为,“只要把沟道延长到一定长度,金属型CNT导致沟道短路的概率很小”(名古屋大学副教授大野雄高)。

不过很显然,要想通过采用CNT的碳元件实现CNT原本的高性能,最好还是对半导体型、金属型,以及具备特定手性的单层CNT进行分离,分别加以利用。

可以全部分离的技术亮相

最近开发出了基本不使用电力就能分离手性各异的单层CNT的方法(图2)。那就是“柱分离法”,该方法是产业技术综合研究所纳米系统研究部门首席研究员片浦弘道的研究小组开发的。据片浦介绍,“量产时的成本可降至密度梯度超离心分离法的1/100”。

图2:能以低成本分离CNT微妙的差异

图为产业技术综合研究所等开发的两种CNT分离精炼方法。利用柱分离法,“网”的卷绕方式各异的CNT几乎可以全部分离(a~c)。而ELF法直径稍大,可分离半导体型与金属型的差较小的CNT(d、e)。((a)由产业技术综合研究所拍摄)

该方法是向加入了医疗领域用于蛋白质分离等的多孔质凝胶的柱体,浇注含手性各异的单层CNT的溶液。这样一来,溶液中最容易与凝胶吸附的CNT就留在了凝胶中,而其他成分被排出。

然后,让排出的溶液再次通过凝胶,剩余的CNT中最容易吸附凝胶的CNT又留在凝胶中,其余被排出。

通过重复这个过程,单层CNT基本可以根据手性的不同全部分离。另外最近,即使手性相同,还可以根据右旋还是左旋等差异进行分离。

目前的课题是,凝胶价格非常高。不过,“凝胶的原料比较便宜,因此量产的话就能降低单价”(片浦)。

“玉石混杂”的情况将结束

很多CNT碳元件的研究人员都对柱分离法表现出了强烈的兴趣。这是因为,以前一直利用半导体型与金属型混合这种“玉石混杂”的材料制造元件,而现在突然可以利用具备特定带隙的CNT了。有望实现性能非常高或者全新的元件。

顺便一提,关于半导体型和金属型的分离,NEC等也开发出了只使用很少电力的技术(图2(d))。特点是,CNT分散剂采用不会对晶体管等造成影响的非离子性表面活性剂;而且直径稍大、带隙较小的单层CNT可以分离成半导体型和金属型。(作者:野泽 哲生,日经技术在线!供稿)