前言

随着家电及汽车行业的迅速发展,汽车板及家电板的市场前景非常广阔,国内各大钢厂都在相继建设连续退火炉(包含热镀锌)生产线。目前仅宝钢的冷轧连续退火炉机组(含热镀锌机组)就有14条(在建2条)。作为连续退火机组的核心设备,“退火炉”一般采用辐射管加热方式,主要消耗的能源介质是高炉煤气与焦炉煤气,占工序能耗的35%~45%。退火炉的节能,是企业降低成本、节约能源、增加经济效益的重要途径。

1 宝钢冷轧带钢连续退火炉概况

宝钢冷轧带钢生产单元共有5个,其退火炉机组的分布情况见表1。

表1 宝钢连续退火炉机组概况

|

生产单元

|

连续退火炉生产线情况

|

主要产品

|

|

一冷轧

|

连退机组1条,热镀锌1条,在建连退1条

|

家电板,建材板

|

|

二冷轧

|

连退机组1条

|

镀锡薄板

|

|

三冷轧

|

连退机组1条,热镀锌2条

|

家电板,建材板,部分汽车板

|

|

四冷轧

|

连退机组1条,热镀锌2条,在建热镀锌1条

|

高级汽车外板,内板,部分家电板

|

|

五冷轧

|

连退机组1条,热镀锌2条(刚投产)

|

汽车板,家电板

|

其中四冷轧的主要产品种类为高级汽车外板、内板及部分高级家电用板。主要机组有连退(CAPL)、1#热镀锌(1CGL)、2#热镀锌(2CGL),这三 条以汽车板为主要产品的生产线代表着国内冷轧带钢连续退火炉最为先进的水平。本文重点对这3条机组的节能情况进行讨论。

汽车板主要以EDDQ/SEDDQ-IF钢板为主,带钢退火温度高,能耗大,因此排出的烟气量大、温度也高。汽车板连续退火炉通过烟气回收节能降耗更有意义。宝钢四冷轧3条连续退火炉概况见表2。

表2 宝钢四冷轧三条退火炉机组的概况

|

机组

|

CAPL

|

1CGL

|

2CGL

|

|

设计能力/万吨

|

96

|

47

|

36

|

|

辐射管数量/根

|

333

|

231

|

159

|

|

折合COG消耗量/km3

|

3800

|

1600

|

1350

|

|

占本机组的工序能耗百分比/%

|

47

|

32

|

39

|

|

主要烟气余热回收设备

|

低压热交换器

|

余热锅炉

|

过热水系统

|

|

烟气排放温度/℃

|

300~350

|

200~230

|

180~220

|

2 余热回收技术的应用

宝钢四冷轧的3条退火炉分别采用不同类型的余热回收技术,即纯热交换器型低压热回收系统、余热锅炉系统、过热水回收系统。这也是当今比较流行的三种余热回收形式。退火炉产生的高温烟气经过余热回收后,热回收率基本为10%~14%。

2.1 低压热交换器型余热回收系统

这种余热回收技术的特点是利用烟气热量通过热交换器来加热水或气,应用到本机组的其他工序中,其最大的优点是热交换系统压力低,不构成压力容器,维护方便,没有安全隐患;缺点是热回收效率低,投资也比较大。

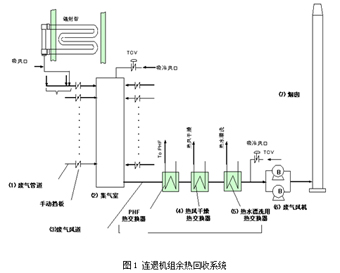

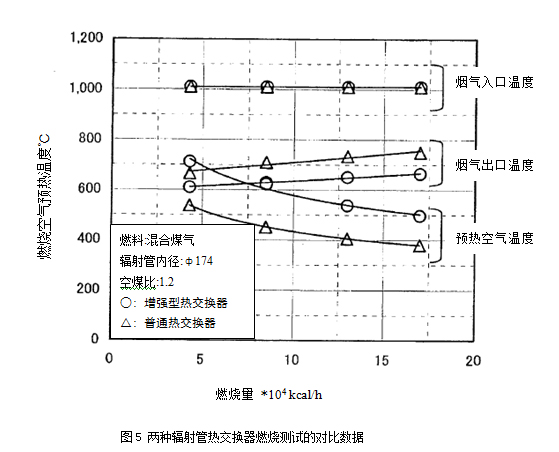

以连退机组(CAPL)为例热回收系统的构成如图1所示。

因废气风机的极限耐热温度在400℃,为确保废气风机正常工作,系统里设置了吸冷风口,即如果废气排放温度过高,该吸冷风口的阀门会自动打开,从外界吸入冷空气,来降低废气最终排放温度。经过该回收系统,热能被回收约10%。

该余热回收系统回收的热能,基本上已经满足了清洗工艺的用能需要,但是在产能较大的时候,烟气温度很高,有时为了确保热交换器不因过热受损,必须要用大量 的纯水来冷却热交换器,经过热交换器的热水大于本机组其他工序的用热水量,因此,多余的热水就只有白白排放,反而造成水资源的浪费。

2.2 余热锅炉回收系统[1]

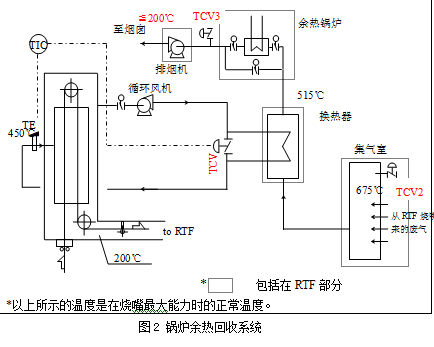

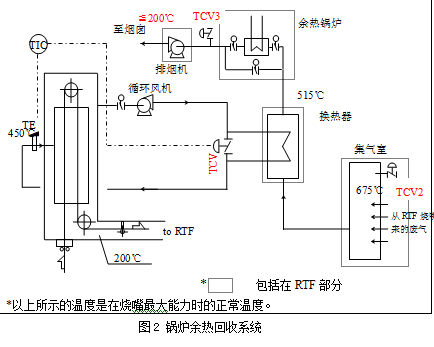

1CGL 机组的热回收系统采用了余热锅炉,更有效地回收烟气余热。如图2所示,退火炉加热段(RTF)烧嘴排出的烟气温度在675℃左右。首先经过预热炉热交换器 将保护气体加热,可以将带钢从35℃预热到200℃。被热交换后的烟气温度为515℃,经余热锅炉回收后,排放的烟气温度一般不超过200℃,在烧嘴最大 工作能力时,余热锅炉产生的蒸汽量为8.2 t/h,该生产线的最大蒸汽消耗需要量4.8 t/h。当该生产线的蒸汽消耗量低于最大消耗量时,富裕的蒸汽将补充到蒸汽管网中,因此不存在产能高造成热回收不充分的问题。余热锅炉的生产能力随着退火 炉处理能力的降低而降低。采用余热锅炉回收系统,热能回收率可以达到14%。但是余热锅炉的投资比较大,属于压力容器范畴,管理起来比较麻烦,每年要对安 全阀校验,要定期探伤检查等,维修费用也相对多一些。

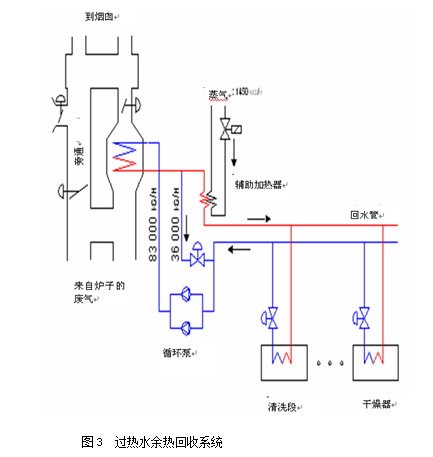

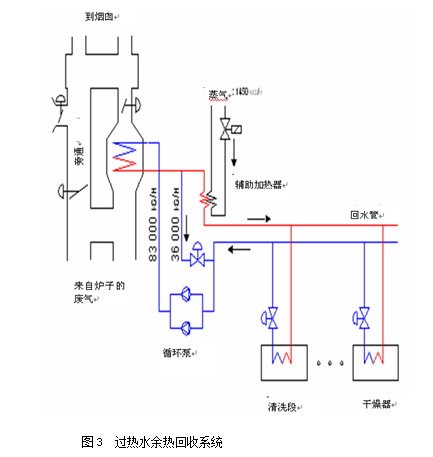

2.3 过热水系统

2CGL的退火炉也采用了类似的热回收系统,其主要设备是过热水系统。如图3所示,过热水系统是一个封闭的高压循环系统,系统的设计压力为1.2MPa, 在这种压力情况下,采用烟气余热对高压力的水进行热交换,循环水入热交换器前温度为90℃,热交换后水温为140℃,由于管道压力比较高,因此该过热水不

能形成蒸汽,而是以气液混合状态存在于管道内循环。该热水通过热交换器,加热空气用于清洗段的热水漂洗及热风干燥气。这种回收烟气热能的方法与余热锅炉相似,但设备结构较简单,投资也小,维护起来相对容易一些。

过热水系统是一个封闭的循环系统,如果系统没有泄漏,是不用经常补水的。而余热锅炉为了产生蒸汽实际上还要消耗很多纯水,因此过热水系统比余热锅炉要好的多。

对这三种余热回收形式的简单比较见表3。

表3 三种余热回收形式的简单比较表

|

比较项目

|

低压热交换器

|

余热锅炉

|

过热水

|

|

投资

|

较高

|

最高

|

最低

|

|

设备复杂程度

|

复杂

|

比较复杂

|

简单

|

|

热回收效果

|

一般

|

最好

|

较好

|

|

热回收能力

|

一般

|

最好

|

较好

|

从这三种余热回收的比较看,余热锅炉效果最好,但投资大,维护成本高。因此,过热水系统是一种投资小、热回收效率高的最佳选择。

3 连续退火炉节能方案探讨

余热回收设备的应用,的确可以回收一部分热能,但是,由于回收能力毕竟有限,一般最大回收率只能达到13%~14%。因此还必须同时考虑在退火炉本体上实 施节能技术。要在连续退火炉机组上实施节能措施,最重要的是要先对整个退火炉的热平衡进行测试,也就是说,通过测试,分析出热能在各个环节的利用,并针对 热损失比较大的环节采取节能措施。

表4是以某热镀锌机组为例对热平衡测试的结果。

表4 某热镀锌机组热平衡测试结果

|

产品

|

单耗

|

带钢吸热

|

热损失

|

热回收

|

||||

|

预热

|

加热

|

炉墙

|

保护

气体

|

水

|

烟气

|

热水

|

||

|

MJ/t

|

%

|

%

|

%

|

%

|

%

|

%

|

%

|

|

|

CQ-720

|

809

|

6.0

|

51.9

|

11.5

|

0.9

|

3.4

|

26.3

|

13.4

|

|

DQ-760

|

891

|

6.1

|

51.3

|

11.3

|

0.9

|

3.3

|

27.2

|

20.5

|

|

DDQ-780

|

931

|

6.1

|

51.0

|

11.5

|

0.9

|

3.4

|

27.2

|

13.8

|

|

DDQ-OUT-780

|

926

|

5.9

|

51.4

|

12.7

|

1.0

|

3.8

|

25.1

|

14.0

|

|

EDDQ-780

|

966

|

6.1

|

50.5

|

11.6

|

0.9

|

3.4

|

27.4

|

14.1

|

|

EDDQ-OUT-780

|

965

|

6.0

|

50.9

|

12.4

|

1.0

|

3.7

|

25.9

|

14.3

|

|

SEDDQ-840

|

1038

|

6.2

|

49.6

|

11.6

|

0.9

|

3.4

|

28.3

|

14.3

|

|

SEDDQ-OUT-840

|

1038

|

6.2

|

50.0

|

12.0

|

1.0

|

3.6

|

27.3

|

14.5

|

|

HSS-CQ-750

|

867

|

6.0

|

51.6

|

10.8

|

0.9

|

3.2

|

27.4

|

13.8

|

|

HSS-DQ-800

|

961

|

6.2

|

50.7

|

11.0

|

0.9

|

3.3

|

28.0

|

14.3

|

|

HSS-DDQ-800

|

965

|

6.1

|

50.7

|

11.2

|

0.9

|

3.3

|

27.8

|

14.3

|

|

HSS-DDQ-OUT-800

|

977

|

6.0

|

50.8

|

12.6

|

1.0

|

3.7

|

25.8

|

14.3

|

|

HSS-BH-850

|

1055

|

6.2

|

49.6

|

11.8

|

0.9

|

3.5

|

27.9

|

14.8

|

|

HSS-BH-OUT-850

|

1057

|

6.2

|

49.6

|

12.4

|

1.0

|

3.7

|

27.2

|

14.9

|

|

全年平均(包括机组停机和短期维修)

|

946

|

6.2

|

49.6

|

12.7

|

1.0

|

3.8

|

26.7

|

13.6

|

从热损失栏中可以清楚地看出烟气排放(26.7%)和炉墙散热(12.7%)的热损失较大,热回收系统仅回收了13.6%。

3.1 提高燃烧空气预热温度 降低烟气排放温度

目前降低排烟温度的节能技术主要是蓄热式燃烧技术。采用蓄热式燃烧技术可以大大提高燃烧空气的预热温度,从而降低排烟温度,实现节约煤气量30%。但这一 技术在冷轧连续退火炉中的应用在我国还属于刚起步阶段,加上设备结构复杂,投资较高,国产设备故障也比较多,因此,还没有广泛推广。

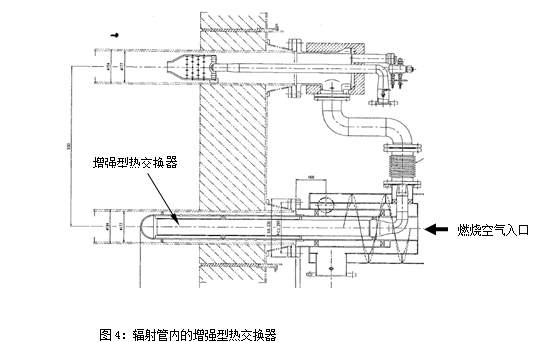

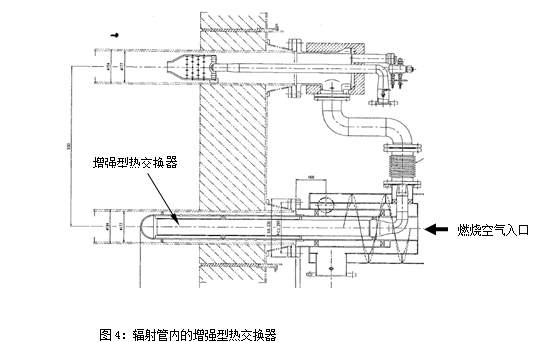

目前阶段,比较稳妥的节约煤气,降低排烟温度的措施是提高辐射管里用于预热燃烧空气的热交换器的换热能力。如图4所示,空气进入辐射管热交换器内,被烟气预热后进入烧嘴燃烧,这样既可以提高燃烧效率,又可以降低排烟温度。

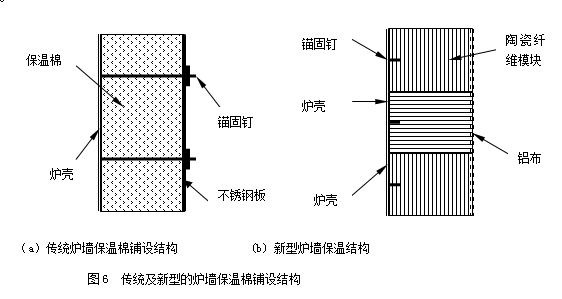

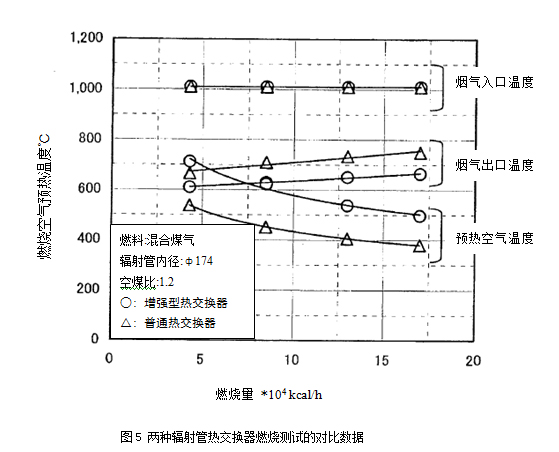

传 统的低换热型热交换器可以将空气温度提高到350~400℃,而采用加强型热交换器可以将空气温度预热到650~700℃。烟气排放温度可以降低 70~100℃,实现节约煤气5%~10%。该方案适合在传统烧嘴的退火炉上进行改造,投资小、见效快、改造量小。两种热交换器通过实验室模拟燃烧测试的 对比数据见图5。

3.2 采用新型炉衬结构 减少炉墙散热.

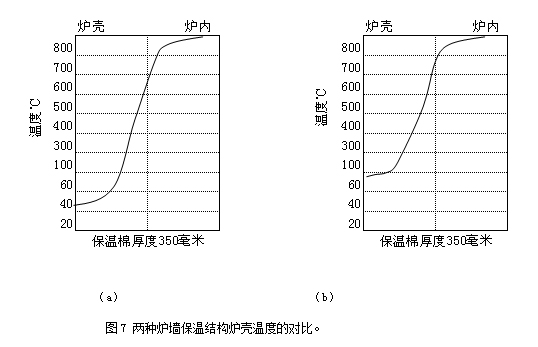

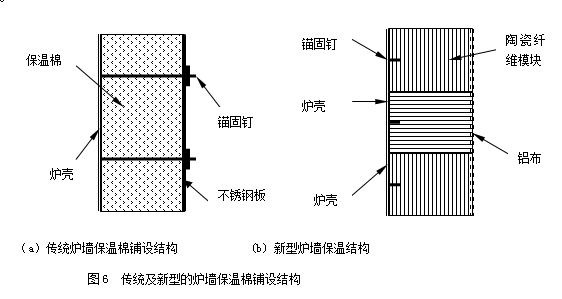

从热平衡测试的结果看,炉墙散热的热损失(12.7%)也比较大,传统及新型的炉墙保温棉铺设结构如图6。

传统的炉墙保温结构如图6(a)是用锚固钉将不锈钢衬板以及保温棉固定在炉壳上[2],这样炉内的热量会随着锚固钉直接传递到炉壳,一个退火炉的锚固钉有上万根,会造成炉墙散热量很大。

新 型的炉墙保温结构如图6(b)所示,采用陶瓷纤维模块做保温棉,利用短的锚固钉将陶瓷纤维模块固定在炉壳上,这样, 锚固钉不直接与炉内气氛接触,大大减少了热传导造成的炉壳散热。此外,为了保护陶瓷纤维模块,采用耐高温铝布缝在上面。这种铝布可以耐高温1200℃,与 传统的不锈钢衬板相比具有高温不变形、修补方便等优点。

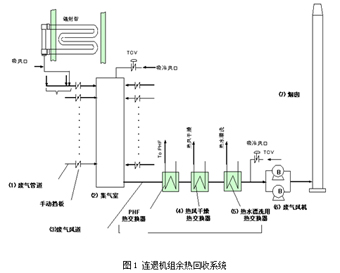

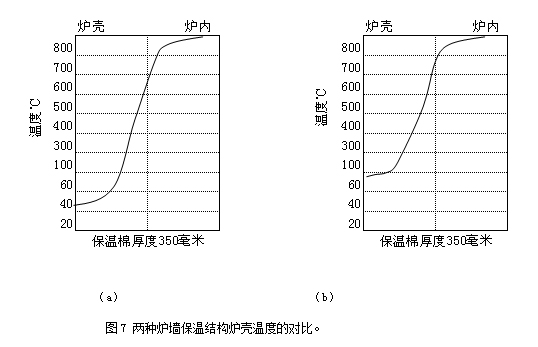

同样在炉内温度800℃的情况下,采用传统炉墙保温结构(b),炉壳温度为70~80℃,而采用新型的炉墙保温结构(a)时,炉壳温度只有40~50℃。两种炉墙保温结构炉壳温度的对比见图7。

4 结束语

随着市场对冷轧带钢需求的不断扩大,将不断建设新的连续退火炉生产线,新退火炉机组在设计时就应该充分考虑节能措施,尤其在烟气排放时必须采取余热回收 措施,设置过热水系统应该是一种首选方案。此外在提高燃烧效率、减少炉壁散热等方面也应该采取对策,最大限度的减少能源消耗。