一、技术名称:频谱谐波时效技术

二、适用范围:机械行业

三、与该节能技术相关生产环节的能耗现状:

金属工件在铸造、锻压、焊接和切削加工及使用过程中,由于内部产生残余应力,使工件在使用中尺寸精度得不到保证,为此通常采用热时效和自然时效消除残余应力。但自然时效周期长,热时效耗能高,费用高,污染环境。经粗略统计,目前全国机械制造行业采用热时效方法消除应力的工艺环节,年耗能800~1000 万tce,费用在100 亿元以上。

四、技术内容:

1.技术原理

通过傅立叶分析寻找低次谐波,施加合适的能量在多个谐波频率振动,引起高次谐波累积振动产生多方向动应力,与多维分布的残余应力叠加,造成塑性变形,从而降低峰值残余应力,同时使残余应力分布均化。

2.关键技术

将先进、成熟的电子测量技术、计算机技术和自动控制技术等结合在一起,实现机电一体化。关键技术包括:加速度的测量与数据采集、FFT 频谱分析,直流电机的PWM控制和电机转速的稳频等。

1)控制器驱动激振器进行振动,通过加速度传感器,在1000~5000rpm 的转速范围内采集进行傅立叶分析的数据,获取工件的固有频率及其谐振频率分布。

2)对获取的频率自动进行分类、排序和选取的判据原则是:

①多振型原则;

②最大能量吸收原则;

③频谱分析只选取范围在16.7~200Hz 以内的频率,处理的激振频率选取范围在16.7~167.7Hz 以内。

3)自动选取要处理的频率个数为3 个或3 个以上。自动选取要处理的频率个数最佳为5 个。

4)以最佳疲劳载荷加载原则为判据来确定所选取频率需要处理的时间。

5)顺序处理选取的频率时,若有共振频率,则自动跳开共振频率去处理下一个频率。

6)专家系统软件作为工艺设备核心,要求具备高可靠性、操作便捷性,因此分别选择在成熟稳定的MSDOS 平台和WINDOSXP 下采用TurboC2.0 语言编写,以达到内存节约、系统稳定的需求。

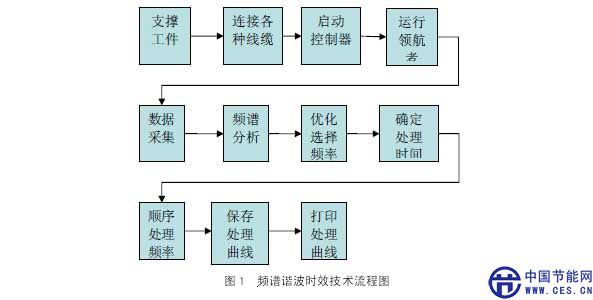

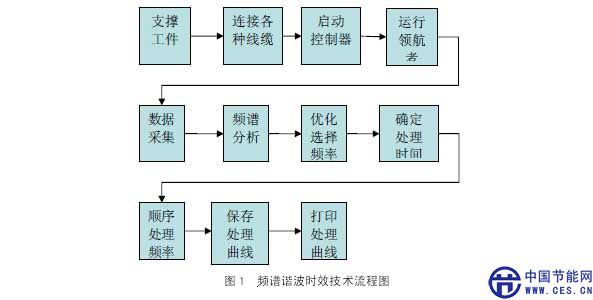

3.工艺流程 在毛坯状态下、粗加工之后、半精加之后用频谱谐波时效的方式取代原来的热时效,以消除材料和加工之后产生的残余应力,提高尺寸精度稳定性,防止变形开裂。

在毛坯状态下、粗加工之后、半精加之后用频谱谐波时效的方式取代原来的热时效,以消除材料和加工之后产生的残余应力,提高尺寸精度稳定性,防止变形开裂。

五、主要技术指标:

五、主要技术指标:

1.功能指标:

1)最大激振力可达80kN;

2)对工件进行傅里叶频谱分析,找出5 个谐振频率,2 个备用谐振频率;

3)循环选择频率,同时具备加速度延时保护功能和亚共振频率自动过峰功能;

4)振动参数除激振力调节保证有两个最大振动加速度30~70m/s2值外,其余参数选择由振动设备自动完成;

5)振动频率为6000rpm 以下,噪音低;

6)设备的软件操作系统:Windows XP。

2.硬件技术指标

1)高速、多通道的A/D 转换,保证了数据的高速采集和实时处理;

2)高效、严格的数字信号处理,无需电机从1000 转到10000 转进行全程扫描,通过频谱分析即可得到相应的峰值,并可自动确定最佳的振动频率组;

3)采用高速微处理器作为下位机,对电机具有高精度的控制能力,电机稳频精度为:±1rpm;

4)采用先进稳波控制技术,电流输出平稳、无电气噪音,温升大幅度降低,电机持续运行可靠性和寿命高;

5)在大偏心、转速通过亚共振峰时,可以抗击瞬间超过30A 的过载大电流;

6)采用电磁屏蔽结构,防止信号由于外界电磁干扰造成波动、失真的现象;

7)加速度值由符合国家标准的振动测量仪在30~70m/s2范围内进行校订,保证振动强度符合国军标《WJ2969-2008》;双保险:加装电源滤波器和自主设计的吸收电路模块,防止工作电源受干扰波动时,设备造成损伤。

六、技术应用情况:

该技术通过包头市产品质量计量检测所的检验。2005 年6 月,中国兵器工业集团公司和科技部联合发文(兵科材函【2005】019 号)把频谱谐波时效技术列入集团重点推广项目。2008 年,国家发展和改革委员中小企业司、资源节约和环境保护司共同下发“关于开展频谱谐波振动时效技术推广活动”的文件,支持频谱谐波时效技术的推广应用。

该技术目前已在航空、航天、兵器、船舶、机床、工程机械等一些重要机械制造领域应用,成为解决国防工业一些制约产品制造难题的关键技术。如:首都航天机械公司,成功解决了该公司设计的被称为“中华第一圈”的高强度铝合金圆环件(其直径5m)机械加工过程中容易产生变形而引起工件精度的超差问题,攻克了高强度、大直径铝合金构件圆度精度差、尺寸不稳定的技术难题。北京卫星制造厂,将该技术应用于卫星、飞船等航天器大型铸造镁合金、铝合金零件,大大提高产品精度的稳定性,延长产品的贮存周期。

七、典型用户及投资效益:

典型用户:北京卫星制造厂、中国运载火箭研究院211 厂、北京航空材料研究院、中国兵器集团下属十多个工厂、齐齐哈尔第二机床厂、宝钢集团苏州冶金厂、重庆齿轮箱有限责任公司、阿特拉斯工程机械有限公司、成都普瑞斯数控机床有限公司、天津一机机械有限公司、沈阳诚伟机械制造有限公司、中国人民解放军第7410 工厂、北京航星机器制造公司、太原矿山机器集团有限公司冶金成套设备分公司、重庆通用工业(集团)有限责任公司、长安汽车(集团)有限责任公司重庆齿轮箱有限责任公司。建设规模:热时效的工件量焊接件、铸件共计35000t。

主要改造内容:新增频谱谐波时效设备10 台套,替换原有亚共振设备及退火热时效设备。节能技改投资额400 万元,建设期6 个月。年节电2660 万kWh,折合9310tce,年节能经济效益约1600 万元,投资回收期6 个月。

八、推广前景和节能潜力:

频谱谐波时效技术可广泛应用于各行业的机械制造领域,节能空间广阔。目前,我国机械加工行业热时效工件总量约为3.2 亿t,如果采用频谱谐波时效方式替代传统热时效方式,每年只需消耗5 万tce,使用费用不到1 亿元。预计2015 年该技术能推广到15%,形成节能能力约130 万tce/a。

二、适用范围:机械行业

三、与该节能技术相关生产环节的能耗现状:

金属工件在铸造、锻压、焊接和切削加工及使用过程中,由于内部产生残余应力,使工件在使用中尺寸精度得不到保证,为此通常采用热时效和自然时效消除残余应力。但自然时效周期长,热时效耗能高,费用高,污染环境。经粗略统计,目前全国机械制造行业采用热时效方法消除应力的工艺环节,年耗能800~1000 万tce,费用在100 亿元以上。

四、技术内容:

1.技术原理

通过傅立叶分析寻找低次谐波,施加合适的能量在多个谐波频率振动,引起高次谐波累积振动产生多方向动应力,与多维分布的残余应力叠加,造成塑性变形,从而降低峰值残余应力,同时使残余应力分布均化。

2.关键技术

将先进、成熟的电子测量技术、计算机技术和自动控制技术等结合在一起,实现机电一体化。关键技术包括:加速度的测量与数据采集、FFT 频谱分析,直流电机的PWM控制和电机转速的稳频等。

1)控制器驱动激振器进行振动,通过加速度传感器,在1000~5000rpm 的转速范围内采集进行傅立叶分析的数据,获取工件的固有频率及其谐振频率分布。

2)对获取的频率自动进行分类、排序和选取的判据原则是:

①多振型原则;

②最大能量吸收原则;

③频谱分析只选取范围在16.7~200Hz 以内的频率,处理的激振频率选取范围在16.7~167.7Hz 以内。

3)自动选取要处理的频率个数为3 个或3 个以上。自动选取要处理的频率个数最佳为5 个。

4)以最佳疲劳载荷加载原则为判据来确定所选取频率需要处理的时间。

5)顺序处理选取的频率时,若有共振频率,则自动跳开共振频率去处理下一个频率。

6)专家系统软件作为工艺设备核心,要求具备高可靠性、操作便捷性,因此分别选择在成熟稳定的MSDOS 平台和WINDOSXP 下采用TurboC2.0 语言编写,以达到内存节约、系统稳定的需求。

3.工艺流程

1.功能指标:

1)最大激振力可达80kN;

2)对工件进行傅里叶频谱分析,找出5 个谐振频率,2 个备用谐振频率;

3)循环选择频率,同时具备加速度延时保护功能和亚共振频率自动过峰功能;

4)振动参数除激振力调节保证有两个最大振动加速度30~70m/s2值外,其余参数选择由振动设备自动完成;

5)振动频率为6000rpm 以下,噪音低;

6)设备的软件操作系统:Windows XP。

2.硬件技术指标

1)高速、多通道的A/D 转换,保证了数据的高速采集和实时处理;

2)高效、严格的数字信号处理,无需电机从1000 转到10000 转进行全程扫描,通过频谱分析即可得到相应的峰值,并可自动确定最佳的振动频率组;

3)采用高速微处理器作为下位机,对电机具有高精度的控制能力,电机稳频精度为:±1rpm;

4)采用先进稳波控制技术,电流输出平稳、无电气噪音,温升大幅度降低,电机持续运行可靠性和寿命高;

5)在大偏心、转速通过亚共振峰时,可以抗击瞬间超过30A 的过载大电流;

6)采用电磁屏蔽结构,防止信号由于外界电磁干扰造成波动、失真的现象;

7)加速度值由符合国家标准的振动测量仪在30~70m/s2范围内进行校订,保证振动强度符合国军标《WJ2969-2008》;双保险:加装电源滤波器和自主设计的吸收电路模块,防止工作电源受干扰波动时,设备造成损伤。

六、技术应用情况:

该技术通过包头市产品质量计量检测所的检验。2005 年6 月,中国兵器工业集团公司和科技部联合发文(兵科材函【2005】019 号)把频谱谐波时效技术列入集团重点推广项目。2008 年,国家发展和改革委员中小企业司、资源节约和环境保护司共同下发“关于开展频谱谐波振动时效技术推广活动”的文件,支持频谱谐波时效技术的推广应用。

该技术目前已在航空、航天、兵器、船舶、机床、工程机械等一些重要机械制造领域应用,成为解决国防工业一些制约产品制造难题的关键技术。如:首都航天机械公司,成功解决了该公司设计的被称为“中华第一圈”的高强度铝合金圆环件(其直径5m)机械加工过程中容易产生变形而引起工件精度的超差问题,攻克了高强度、大直径铝合金构件圆度精度差、尺寸不稳定的技术难题。北京卫星制造厂,将该技术应用于卫星、飞船等航天器大型铸造镁合金、铝合金零件,大大提高产品精度的稳定性,延长产品的贮存周期。

七、典型用户及投资效益:

典型用户:北京卫星制造厂、中国运载火箭研究院211 厂、北京航空材料研究院、中国兵器集团下属十多个工厂、齐齐哈尔第二机床厂、宝钢集团苏州冶金厂、重庆齿轮箱有限责任公司、阿特拉斯工程机械有限公司、成都普瑞斯数控机床有限公司、天津一机机械有限公司、沈阳诚伟机械制造有限公司、中国人民解放军第7410 工厂、北京航星机器制造公司、太原矿山机器集团有限公司冶金成套设备分公司、重庆通用工业(集团)有限责任公司、长安汽车(集团)有限责任公司重庆齿轮箱有限责任公司。建设规模:热时效的工件量焊接件、铸件共计35000t。

主要改造内容:新增频谱谐波时效设备10 台套,替换原有亚共振设备及退火热时效设备。节能技改投资额400 万元,建设期6 个月。年节电2660 万kWh,折合9310tce,年节能经济效益约1600 万元,投资回收期6 个月。

八、推广前景和节能潜力:

频谱谐波时效技术可广泛应用于各行业的机械制造领域,节能空间广阔。目前,我国机械加工行业热时效工件总量约为3.2 亿t,如果采用频谱谐波时效方式替代传统热时效方式,每年只需消耗5 万tce,使用费用不到1 亿元。预计2015 年该技术能推广到15%,形成节能能力约130 万tce/a。