1、改造原因

该风机配用电动机型号为YRKK900-6、额定电压为10.5kV、定子额定电流237A、额定功率为3350kW、额定转速为993r/min, 电动机采用液体电阻降压启动兼调速的控制方式。筹建时为减少设备投入成本,该风机的启动液阻调速柜采用集团内部兄弟厂的闲置设备,而且该设备闲置的原因是 水箱容量、循环冷却系统等配置均偏小,不能满足兄弟厂的生产要求,而调至本公司使用。据统计,使用后,当风门在100%时,转速控制在 752~765r/min,常因液阻温度高而报警,只能增加循环冷却水流量及外排部分冷却水;当环境温度较高时,水箱温升更快,为满足生产的要求,确保水 箱的安全,风机只能全速运行,完全依靠调节风机风门控制风量,增大了能源的损耗。针对以上问题,对液阻柜的循环冷却系统进行了技改,尤其是为了解决水箱的 散热问题,设备管理部门于2010年11月初再增加一台22平方米

板式散热器后,基本上解决了水箱的散热问题,能实现调速控制,但该液阻柜的维修工作量仍然比较大,而且循环风机的单机电耗与同行业的先进水平相比仍有一定的差距,经现场测算,实施变频改造后,节电率能达16%以上。

2、改造方案

本着尽量不影响生产,且投资费用少、风险小的原则,公司技术部门在设备的选型及投资费用方面制定出如下的改造方案:

1)设备选型方面。通过市场调查了解,目前绕线式三相异步电动机的变频调速有转子侧变频和定子侧变频两种方式。经过相关技术人员论证,认为目前定子侧 大功率变频技术国内发展比较成熟而且成功应用案例不少,且该方案可把电动机碳刷拆下,转子引出线用铜排短接,可节省对滑环的维护费用及碳刷的消耗,因此决 定选用定子侧变频器。

2)在原电气室旁建一个高压变频器室,把相关设备及线路安装完成后,再停机停电转接;另外保留原有的液阻柜及高压电容补偿柜,以测试“能耗基准”,并在变频器万一出现故障时应急使用。

3)费用投资及合作方面。由于目前与3350kW电动机配套的高压变频器的造价仍然比较高,从几个厂家报价来看,价格在105~120万元之间,因此 为减轻企业的资金压力选用节能效益分享的合同能源管理模式比较可行。通过招标形式,最后决定与北京利德华福节能投资有限公司合作进行本项目的节能改造,在 相同的工况下分别测出变频调速运行和液阻调速运行时单位时间的用电量,来计算节电率,而且效益分享期设为两年,每年按6000h运行,不足的时间在分享期 结束时顺延。效益分享期内,北京利德华福节能投资有限公司按70%的比例分享本项目的节能效益。合同顺利履行完毕之后,变频器系统的所有权将无偿归我公司 所有。

3、改造后的运行状况

本项目于2012年6月30日安装调试完毕并投入运行,变频控制的优点得到了如下的体现:

1)由于改造前调节风量是通过调节液阻及风门挡板来实现,损耗较大,改用变频调速后,正常运行风门可全开,减少了风门动作次数,而且还省去了原来液阻循环冷却泵的电耗。

2)使循环风机实现高效、连续、稳定、经济运行,对我公司的节能降耗工作起到了至关重要的作用。

3)设备的运行和维护费用大大降低,采用变频调速后,省去了主电动机碳刷消耗及对电动机滑环维护的工作量。

4)采用变频调速后,在启动时冲击小,这样就避采用合同能源管理模式对风机实施节能改造免了对电动机本身造成的损害,可大大延长电动机的使用寿命。

5)采用变频调速后可大大提高功率因数,而且原有的高压电容柜退出运行作备用设备。

4、节能测试

考虑到循环风机的液阻调速柜技改前故障较多而且有相当部分时间风机全速运行,不能真实反映液阻正常运行的能耗情况,因此为了更好地确定“能耗基准”,测量与验证此次技术改造的成效,并把测试获得的数据作为效益分享的结算依据,制订了如下测试方案:

1)测试方法

在相同的台时产量、相同的出磨细度下,分别测试生料磨循环风机液阻调速和变频调速状态下单位时间用电量;从一种调速方式转入另一种调速方式时,应进行停机停电,确保人身和设备的安全。

2)确保工况稳定和相同的措施

影响生料磨系统运行工况变化的因素较多,为保证两种调速状态的能耗测试在相对相同的工况下进行,在测试期间采取如下相应措施。

①物料方面:原材料方面,尽量选用品质相同的同一堆石灰石;生料出磨细度是生料磨效能决定性因素之一,在测试期间要求对出磨物料细度进行严格控制,保证出磨生料细度在控制范围内。

②保证磨内压差、选粉机转速稳定相同的情况下,循环风量基本相同,即循环风机的负荷基本一致。因此在中控操作上要确保磨内压差、选粉机转速稳定一致。

③保证生料磨的产量稳定相同。在测试期间要求中控给定喂料量相同,保证配料秤计量稳定,减少实时喂料量波动。同时尽可能在中控操作上,确保回渣量及出料量稳定一致。回渣量和出料量作为产量稳定的参考数据,可通过回渣提升机和入库提升机的电流反馈进行控制。

3)测试时间

鉴于影响原料磨系统运行工况变化的因素较多,

为保证测试数据准确、真实,每次测试时,两种调速状态下的正常运行累计时间不得小于24h。

4)注意事项

①在进行液阻调速测试前,应将相关设备(电容补偿和液阻调速柜)恢复到正常状态。

②确保数据准确、完整,台时产量、累计产量、风机转速、选粉机转速和磨内压差等数据采用DCS系统统计数据,电量计量选用智能抄表系统数据,而且为了方便比较,液阻调速和变频调速运行时的电流和用电量等选用10.5kV工频侧同一计量表的数据。

③在测试期间,如遇设备故障和料堆换堆等特殊情况,应记录清楚,测试数据可作为参考数据。

5、数据比较

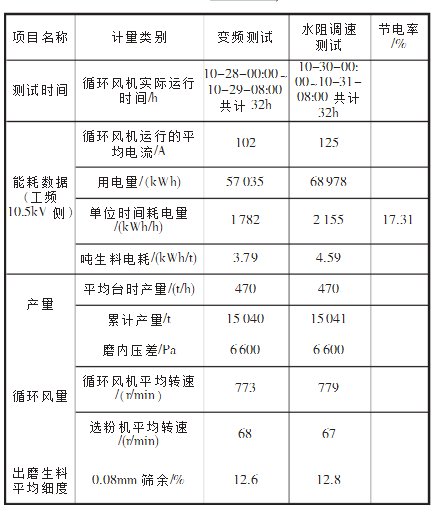

双方监督下于2012年10月28~31日进行了节能测试,测得数据记录见表1。

表1 节能测试数据

由表1可知,节电率达17.31%,与技改前测算的节电率大于16%比较相近,达到了预期的效果。按双方签订节能改造合同时确定的循环风机年平均运行 6000h计算,年节电量=(2155-1782)×6000=2238000kWh,结算电价按0.63元/kWh计算,我公司年可减少140.99万 元电费支出,节能服务公司按效益的70%分享每年就能得到98.69万元,约1.1年就能收回投资费用。同时,年实现节电223.8万kWh,就相当于年 节省标煤约275t,减少2123t的二氧化碳排放,社会效益也非常显着。