1.引言

钢铁工业是国民经济的重要基础产业,是国家经济水平和综合国力的重要标志。我国钢铁产业取得了长足的进步,特别是近十年来发展迅猛,钢铁年产量 自1996年起连续蝉联世界第一,消费量也名列世界之首。但随着我国经济的快速增长,资源能源消费约束明显显现,能源供求矛盾日益突出,高污染、高能耗的 特点也使钢铁工业在防污减排、节能降耗等方面承受着一定的压力。因此钢铁工业发展必然面临资源不足、环境污染的严重制约。发展资源节约型环境友好型钢铁工 业已迫在眉睫。

其中轧辊是使(轧材)金属产生塑性变形的工具,是决定轧机效率和轧材质量的重要消耗部件。轧辊是轧钢厂轧钢机上的重要零件,利用一对或一组轧辊滚动时产生的压力来轧碾钢材。它主要承受轧制时的动静载荷,磨损和温度变化的影响。

2.轧辊选取,确定制造流程

2.1轧辊选取要求

(1)板坯厚度大,轧辊必须具有较好的咬入性。

(2)板坯温度高,轧制速度较慢,轧件和轧辊接触时间较长。轧辊必须具有较好的抗热裂性、抗热疲劳性。

(3)工作辊直径大(Φ1210/1110mm)、辊身长度大(5050mm),承受的轧制力高,主电机带动工作辊传动。要求轧辊有较高的抗断裂性,轧辊辊身和辊颈必须有较高的强度。

(4)高的轧制温度也要求轧辊具有高温耐磨性。

(5)由于粗轧和精轧在同一机架完成,所以既要考虑到粗轧时轧件厚度大,宽度小,轧辊所受冲击大,轧辊使用面积少,轧件与轧辊间易出现打滑等。 也要考虑精轧时,轧件宽而长,轧辊使用面积大。同时,单机架四辊轧机,在轧制低合金专用钢和高强度品种钢时,要采用控制轧制和控制冷却技术,通常进行交叉 轧制,轧制温度低,轧制力大。要求轧辊具有耐磨性好、抗热裂性好、耐表面粗糙能力好、强度高、对热的敏感低等性能。

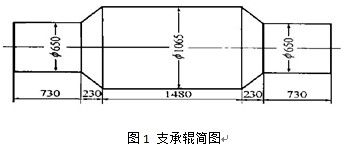

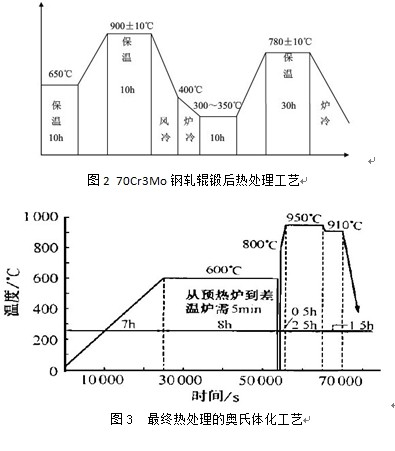

本文以大型支承辊为分析对象。图2是支承辊简图,各部尺寸如图所示。支承辊所用材料为70Cr3Mo钢。表1和表2为其常用参数。假设其制造全 流程从冶炼开始。现场所采用的锻后热处理工艺如图3所示,最终热处理工艺如图4所示。奥氏体化结束后,将工件淬入油中,55min后出油转入温度为 3000C的回火炉中保温30h,然后出炉空冷至室温。要求辊身淬火后硬度达到75HS,有效淬硬深度为45mm(硬度为67HS处距表面距离),辊颈硬 度为40~45HS。

硬深度为45mm(硬度为67HS处距表面距离),辊颈硬度为40~45HS。

工艺流程:

配料→冶炼→LF/VD→铸锭→电渣重熔→加热→锻造→锻后处理→粗加工→调质→半精加工→感应淬火→冷处理→回火→精加工→包装。

所选工艺中从冶炼开始,到回火结束是主要耗能阶段,其中主要计算冶炼、锻后处理、以及工件最终奥氏体化和回火消耗的能量和CO2排放量。

3.计算能耗和CO2排放量

标准煤的热值约7000 Kcal/kg;1 Kcal约等于4182焦耳。火电的发电热效率在35~37%;直接用天然气加热,热效率为35~45%;每度电本身的热功当量860大卡;即 0.1229千克标准煤。根据生命周期评估解结果,中国电网电力(各种电力混合后的平均值)1度电的CO2排放是960g左右。(中国生命周期基础数据库 CLCD)有效热量:工件由初始温度升到所要求的最高加热温度所需要的热量:

式中:

q ——工件的质量, (kg);

t0 和t1——工件的初始温度和最高加热温度,(℃);

c0 和c1——工件在t0和t1温度时的平均比热, (kJ/kg.℃)

计算:

工件质量:

3.14*(650/2)2*730*2+3.14*(1065/2)2*1480+2*{3.14*(650/2)2+3.14*(1065/2)2+[3.14*(650/2)2+3.14*(1065/2)2]1/2}*230/3=2.05*109mm3

2.05*109mm3*10-3*7.81=16*106 g=16t

冶炼:

查每吨铸铁消耗电能550~700度,该工件用电8800~11200度,CO2排放量为960*(8800~11200)=8.448~10.752t,对应热功当量为7568000~9632000大卡。

锻后热处理:

所选设备:1000 0C标准台车式电阻炉

额定功率:320 KW L*W*H:3500*1500*1000

1)有效热量:

16000*[(900*0.687-25*0.46)+(780*0.667-300*0.511)]*273=4.2315*109 KJ

即为4.2315*109 KJ /4.182/1000=1.01*106大卡

所以消耗1.01*106大卡/860*0.1229/0.35=412.23千克标准煤

消耗1174度电,CO2排放是1.12t

2)320*(10+10+30)=16000 KW*h

即耗电16000度,CO2排放是16000*960=1.536*107 g=15.36t

锻后热处理排放15.36 t+1.12t =16.48t的CO2,消耗17174度电

最终热处理:

所选设备:1000 0C标准台车式电阻炉

额定功率:320 KW L*W*H:3500*1500*1000

1)有效热量:16000*(950*0.687-25*0.46)*273=2.8*109 KJ

即为2.8*109 KJ /4.182/1000=6.69*105大卡

所以消耗6.69*105大卡/860*0.1229/0.35=273.16千克标准煤,

消耗778度电,CO2排放是0.746t

2)320*(7+8+2.5+1.5)=6080 KW*h

即耗电6080度,CO2排放是6080*960= =5.8368t

锻后热处理排放5.8368t+0.746t =6.5828t的CO2,消耗6854度电

回火:

回火设备:6500C井式回火炉

额定功率:400KW 最高工作温度:6500C

料筐尺寸:2200*3500(Φ*H)

回火温度:3000C,30h

1)有效热量:16000*(300*0.511-25*0.46)*273=6.19*108kJ

即为6.19*108kJ/4.182/1000=1.48*105大卡

所以消耗1.48*105大卡/860*0.1229/0.35=60.33千克标准煤

消耗172度电,CO2排放是0.165t

2)400*30=12000 KW*h

即耗电12000度,CO2排放是12000*960=11.52*106 g=11.52 t

回火阶段排放11.52 t+0.165t =11.685t的CO2,消耗12172度电

所以最终一共消耗电45000~47400度, CO2排放量为43.1958~45.4998t

4.总结

4.1节能减排的意义

能源是人类社会赖以生存和发展的重要物质基础。纵观人类社会发展的历史,人类文明的每一次重大进步都伴随着能源的改进和更替。能源的开发和充分 利用极大地推进了人类社会、经济的发展。我国能源消费总量庞大,节能减排形势十分严峻。节能减排不仅是节约能源资源、保护生态环境的重要途径,更是贯彻落 实科学发展观、转变发展方式的必由之路。

4.2中国钢铁行业节能减排宏观分析

钢铁工业是国民经济的重要基础产业,是国家经济水平和综合国力的重要标志。我国钢铁产业取得了长足的进步,特别是近十年来发展迅猛,钢铁年产量 自1996年起连续蝉联世界第一,消费量也名列世界之首。但随着我国经济的快速增长,资源能源消费约束明显显现,能源供求矛盾日益突出,高污染、高能耗的 特点也使钢铁工业在防污减排、节能降耗等方面承受着一定的压力。无庸置疑,钢铁行业是高能耗、污染大的“大户”,而且是六大耗能行业中的“大户”。钢铁企 业节能减排工作的成效关系到全社会整体节能减排工作的成效。

4.3中国钢铁行业节能减排面临的主要问题

中国钢铁工业潜在环保危机

我国在节能减排的道路上虽然从未停过脚步但是仍然面临生态幻境污染的潜在危机,在思想上认知和体质的管理方面也急需要完善和提高。主要问题反映在能耗和环保水平于国外先进企业之间还存在一定差距:

1.在节水上有相当大的差距,吨钢耗薪水量指标普遍高,水的利用于回收,污水净化。汽化冷却技术的应用方面也存在差距。

2.无组织排放源和厂房二次、三次排尘技术装备的配置于国外大部分钢铁业有距离。

3.在环保治理深度上有较大差距,国外已经普遍把挥发性有机物和二恶英、重金属、排放等放到治理重点上,而我过对此还有待学习国外。

4.在环境意识与管理体系、制度及环保产业上差距明显:在管理费用中没有环保成本的概念;节能降耗技术还未能在全国行业普遍推广应用,造成我过 同行业水平的差距较大,发展不平衡。大量反映钢铁工业节能与环保的指标并为列入国家统计局的统计范围,因而数据不全,不能反映同类企业,行业的实际水平等 等。

钢铁业开展节能减排存在难题

1.钢铁企业相对分散是节能减排的主要矛盾我国钢铁企业相对分散,集中度低。从能源利用角度讲,不利于企业设备的大型化和资源的有效利用,增加了能源损失。因此,加快推进中国钢铁联合重组,提高产业集中度,是节能减排进一步深化的关键。

2.工业装备仍然是钢铁工业节能减排的重点我国中小钢铁企业中普遍存在规模小,工业装备水平较低,能源环保设施不到位等问题,导致我国钢铁工业 工艺装备总体水平不高,如世界先进炼钢转炉为200~350t,我国主体水平为20~100t。从而造成了能耗高,二次能源回收低,污染处理难度大。因此 加大淘汰落后和替代低水平工艺装备仍是推进节能减排的重点。

3.我国钢铁工业能源问题的主要原因我国钢铁工业一次能源以煤炭为主,占能源消费总量的70%左右,而且发热量、灰分、硫分等质量指标与美国、 德国、日本相比,存在较明显的差距。石油类能源和天然气所占比例比其他发达国家低16%~27%。从而造成能源利用效率相对较低,初步估计由此造成的能耗 差距在15~20kg标准煤/吨钢。由于我国正处于经济快速发展阶段,废钢资源积累少,必然造成电炉钢比例低。美国电炉钢比约为55%,德国约为30%, 日本为25%,而中国仅为10%左右,这就造成了中国钢铁工业铁钢比较高,按目前我国钢铁工业实际情况测算,铁钢比每提高0.1t钢,综合能耗上升约20 千克标准煤,中国比其他国家铁钢比高0.4左右。

4.能源消耗和污染物排放存在结构性的矛盾大中型钢铁企业(年产钢100万吨以上),由于工艺装备技术水平不断提高,总的来看,与国际先进水平 的能耗差距为10%~15%,污染物排放也得到一定的有效控制。地方中小企业、特别是小高炉、20吨以下小转炉、小电炉等落后装备,能耗高、污染物排放 大,总能耗与国际先进水平差距达50%左右,污染物排放尚未得到有效控制

4.5我国 CO2排放的现况及减排措施

1.我国钢铁工业CO2排放量十分巨大,1994—2006年内平均占我国总排放的14%以上,2003年来其CO2排放量的增长更加迅速。尽 管我国是发展中国家,还不需要承担碳减排的任务,但是作为世界第2大温室气体排放国,我国正面临着巨大的国际压力,因此钢铁工业是我国碳减排的重点行业, 其碳减排工作急需尽快展开。

2.钢铁工业的CO2排放结构显示,煤炭类能源消耗产生的CO2排放量最大,1994—2006年内平均为97%,并且呈逐渐上升的趋势,而石油和天然气类能源消耗导致的CO2排放几乎可以忽略。针对排放结构的分析揭示出,优化能源消费结构是最有效的减排路径。

3.每吨钢CO2排放量从1994年的5169kg降低到2006年的2389kg,降幅达到53.78%,充分说明了我国钢铁工业节能减排取 得了很大的成绩,为世界范围的碳减排做出了一定的贡献,当然我国钢铁工业的能源效率离世界先进水平尚有较大差距,2002年以来更是遇到了提高能源效率的 瓶颈。

4.从钢铁工业CO2排放弹性系数来看,1995—2006年平均为43.28%,且呈增长的趋势,可以看出我国钢铁工业的增长越发依赖于能源消耗的增加,进而导致了CO2排放量的不断增加,特别是2002年以来两者之间的相互依赖性有加强的趋势。

4.6中国钢铁行业发展节能减排的途径

4.6.1加快淘汰落后工艺装备

我过中小钢铁企业普遍存在规模过小,采用落后或低水平的工艺装备及能源环保不到位等问题,造成了我过钢铁工业装备总体水平不高,从而导致了高能 耗、二次能源回收低及污染处理难度大等问题、所以加大淘汰落后的工艺装备是推进节能减排的重点和难点。国家将淘汰落后、低水平的工艺装备作为一项主要的节 能措施。目前,国家发改委已于各省市区先后两批签订了淘汰落后责任书,力争2012年淘汰200m3及以下的高炉、20T及一下的转炉和电炉以及落后的轧 机;2013年淘汰300m3及以下的高炉等其他落后的装备。钢铁企业通过加快淘汰本企业落后的工艺、技术及设备,以实现技术装备大型化,生产流程连续 化、紧凑花、高效化,最大限度综合利用各种能源和资源。

4.6.2大力发展节能新技术

近年来,我国钢铁行业通过推广应用先进节能技术和装备,能源利用效率不断提高,吨钢综合能耗显著下降。但是,由于我国钢铁工业在工艺、技术、装 备等方面呈现多层次,不同水平共存的现象,因此在能源效率的提高、二次能源的利用等方面还有进一步提高的潜力,还需通过节能技术的推广普及进一步提高整体 节能量,通过技术研发,重点突破一些当前还难以有效利用的余热余能利用问题,从而促进钢铁工业节能工作目标的实现全面推广焦炉干熄焦、转炉煤气干法除尘、 高炉煤气干法除尘、煤调湿、连铸坯热装热送、转炉负能炼钢等技术;重点推广烧结球团低温废气余热利用、钢材在线热处理等技术;示范推广上升管余热回收利 用、脱湿鼓风、利用焦炉消纳废弃塑料和废轮胎等技术;研发推广高温钢渣铁渣显热回收利用技术、直接还原铁生产工艺等;加快电机系统节电技术、节能变压器的 应用。

4.6.3高效回收利用余热余能

高炉冲渣水余热的利用

钢铁产业是耗能大户,在消耗能源的同时会产生大量的余热余能。目前,钢铁产业余热余能的回收利用率相当低,其中,高温余热比较容易回收,在节能 降耗的技术改造中已大部分得到回收;但低温余热的回收却几乎为零,如高炉冲渣水的余热,大多被浪费掉。应该指出,低温余热约占总余热的35%,因此,钢铁 产业的低温余热存在着巨大的回收潜力。如何实现高炉冲渣水的余热利用,是一个具有重大意义的节能课题。

钢铁厂在高炉炼铁工艺中,产生的炉渣温度大约为1000℃。目前,大多数炼铁企业的处理方法是:将此炉渣在冲渣箱内由冲渣泵提供的高速水流急冷 冲成水渣并粒化,以供生产水泥之用。这一过程中能够产生大量温度在80~95℃的热水。通常,为了保证冲渣水的循环利用效果,需要将这部分冲渣水在沉淀过 滤后引入空冷塔,降温到50℃以下再次循环冲渣。这样就使得很大一部分热量在空冷塔中流失,既造成了能源的浪费,又对环境造成了热污染。

高炉冲渣水低温余热的特点是:热源温度较低,但其流量却相当大。回收高炉冲渣水的余热,既能节省能源,又能起到保护环境的作用,具有重要的意 义。目前,提出对冲渣水余热的回收方式有:利用冲渣水采暖或作浴池用水;冲渣水余热发电。冲渣水余热发电无疑是一种最有价值的研发方向,但其技术含量相当 高,目前还处于研究阶段。

4.6.4焦化厂闪蒸汽、蒸汽冷凝水回收利用

焦化厂闪蒸汽、蒸汽冷凝水回收利用,例如每年回收高达70℃凝结水54000吨,用于锅炉的循环利用,年创效97.2万元;年节约蒸汽量为7200吨,年经济效益为72万元。

焦化厂是使用蒸汽的大户,主要集中在精苯车间和制冷站的溴化锂机组。目前,精制车间在现有工艺设备条件下,加热器退汽中的凝结水和蒸汽分离排放 困难,二次蒸汽利用率低,蒸汽运行不稳定,为了进一步降低能耗,在精制塔加热器凝结水出口安装疏水阀,确保不会有新蒸汽漏入闪蒸系统,避免加热器集水,并 将闪蒸汽经现有管线送至回收车间直接加热,实现循环利用,减少能源浪费;如果回收车间制冷站每年产生70℃左右凝结水54000吨,只需安装一台凝结水自 动泵,铺设输送凝结水管道,就可实现凝结水回收,具有投资少、施工简单、效益高的特点。