1.1前言

过程工业也称流程工业,主要指化工、石油、冶金、建材等连续制造工业。过程工业是高能耗的产业部门,占工业总能耗的一半以上。因此,为了降低过 程工业生产成本、合理利用资源,已从对单台设备的操作优化集成发展到对整个系统的集成优化, 即采用过程集成技术。在70 年代末,英国曼彻斯特大学BodoL innhoff教授及其同事于20世纪70年代末在前人研究成果的基础上提出的换热网络优化设计方法, 并逐步发展成为化工过程能量综合技术的方法论——夹点技术。

1.2夹点技术

夹点技术 ( Pinch technology ) 是十年来国际上诞生的新节能技术,是英国manchester大学能源中心的最新研究成果。它基于现代节能的火用分析理论 ( Exergy analysis ),同时又充分考虑设备状况、能量利用与回收、经济状况、系统关联的系统综合优化的节能技术。它不仅建立了完备的系统总体节能理论,更突出的是:它形成了 一种可行、实用和有效的节能增效技术。它特别强调从系统全局出发,来进行节能与节约资金综合的系统诊断和优化。夹点技术能够直接应用于能量利用与回收系统 的规划、设计,尤其是节能改造,并能明确地指出可取得的节能经济效益,以及采用的具体节能改造方案。

1.3过程系统的用能特点

过程系统就是过程工业中的生产系统。所谓过程工业是指以处理物料流和能量流为目的行业,如炼油、石油加工、化工行业等。在过程工业的生产系统 中,始终伴随着能量的供应、转换、利用、回收、生产、排弃等环节。例如,进料需要加热,产品需要冷却,冷、热物流之间换热构成了热回收换热系统,加热不足 的部分就必须消耗加热工程提供的燃料或蒸汽,冷却不足的部分就必须消耗冷却工程所提供的冷却水、冷却空气或冷量;泵、风机和压缩机的运行需要消耗电力或由 蒸汽透平直接驱动,等等。因此,过程系统的用能特点主要表现为加热、冷却、能量回收、蒸汽与动力供应这四个方面。

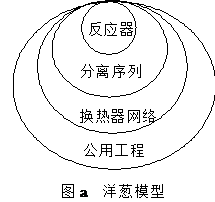

一个化工过程系统包括以下三个组成部分:反应分离部分、换热部分和公用工程部分,其设计过程可用图a所示的“洋葱模型”来表示。其各个部分间的设计 是相对独立的,如分离部分给公用工程部分提出了所需的热量以及温度,而公用工程部分则把分离部分提出的需求当作是不能改变的,因此,各部分之间只是机械地 结合在一起,没有形成一个有机的整体。

随着资源的相对匮乏特别是能源危机以及对环境保护的要求越来越高,对化工过程的设计提出了更高的要求,要求资源高效利用,能量消耗最少以及实现 污染排放物最小。这使得设计的过程单元与单元之间的联系更加密切,系统的信息含量越来越多,反映在装置上即为其集成度越来越高。过程集成即是在这种背景下 所产生的一个新的研究方向,因此,过程集成最终目标是使得设计的过程效率最高——即实现多目标最优设计。

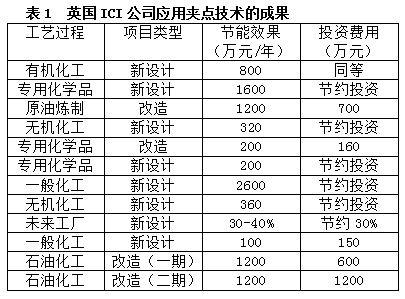

夹点技术既可用于新厂设计,又可用于已有系统的节能改造,但两者无论在目标上还是在方法上都是有区别的。在新设计中应用夹点技术可降低操作成本 30—50%,节省投资10—20%;在老厂技术改造中,降低操作成本20—30%,投资费用1—2年即可得到回收。世界上已有数千家企业的众多项目采用 了夹点技术,取得了非常好的经济效益。夹点技术不仅用于节能,而且还可用于增产中解除“瓶颈”,减少环境污染等。

由于夹点技术能取得明显的节能和降低成本的效果,在各国正日益受到重视。现在国际上一些大公司在投标时,要求先进行夹点技术分析已成为必要条件。

1.4发展历史及应用状况

1.4.1发展历史。

70年代末:提出换热器网络中的温度夹点问题,指出夹点限制了换热网络可能达到的最大热回收;

80年代:比较系统的阐述了用于换热网络综合的夹点技术并推广应用;

90年代:提出全局夹点概念,将夹点技术应用范围扩大,包括了反应器、分离循环系统、换热网络和公用工程在内的整个系统。

1.4.2应用状况。

1.5夹点技术基本原理

1.5.1基本原理。

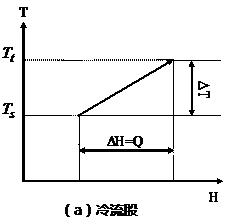

物流的热特性可以用温—焓图(T—H图)来很好的表示。温—焓图以温度T为纵轴,以热焓H为横轴。热物流线的走向是从高温向低温,冷物流线的走向是从低温到高温。物流的热量用横坐标两点之间的距离(即焓差ΔH)表示,因此物流线左右平移,并不影响其物流的温位和热量。

当一股物流吸入或放出dQ热量时,其温度发生dT的变化,则

dQ=CP·dT (2-1)

式中:CP—热容流率,单位为kW/℃。热容流率是质量流率与定压比热的乘积。

如果把一股物流从供给温度TS加热或冷却至目标温度TT,则所传的总热量为: Q=∫CP•dT (2-2)

若热容流率CP可作为常数,则

Q=CP(TT-TS)=ΔH (2-3)

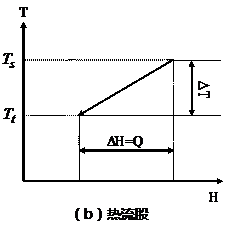

这样就可以用温-焓图上的一条直线表示一股冷流被加热(图2-2(a))或一股热流被冷却(图2-2(b))的过程。CP值越大,T-H图上的 线越平缓。图中的物流线具有两个特征:一是物流线的斜率为物流热容流率的倒数;另一特征是物流线可以在T-H图上平移而并不改变其对物流热特性的描述。实 际上,对于横轴H,我们关注的是焓差—热量。

图2-2 无相变的物流在T—H图上的标绘

在过程工业的生产系统中,通常有若干股冷物流需要被加热,而又有另外若干股热物流需要被冷却,在T-H图上,可分别用热复合曲线和冷复合曲线来表示多个热物流和多个冷物流。这就需要分别把各个热物流和冷物流的温焓线合并。

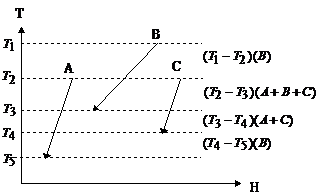

复合曲线的作法如图2-3所示。设有三股热流,其热容流率分别为A、B、C(kW/℃),其温位分别为(T1→T3)、(T2→T4)、 (T2→T5),如图2-3(a)所示。在T1到T2温度区间,只有一股热流提供热量,热量值为(T1-T2)(B)=ΔH1,所以这段曲线的斜率等于曲 线B的斜率;在T2到T3的温区内,有三股热流提供热量,总热量值为(T2-T3)(A+B+C)=ΔH2,于是这段复合曲线要改变斜率,即两个端点的纵 坐标不变,而在横轴上的距离等于原来三股流在横轴上的距离的叠加。即,在每一个温区的总热量可表示为:

![]()

(2-4)

式中:j—第i温区的物流数。

照此方法,就可形成每个温区的线段,使原来的三条曲线合成一条复合曲线,如图2-3(b)所示。以同样的方法,也可将多股冷流在温-焓图上合并成一根冷复合曲线。

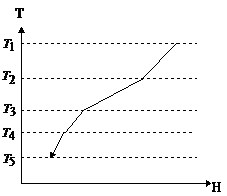

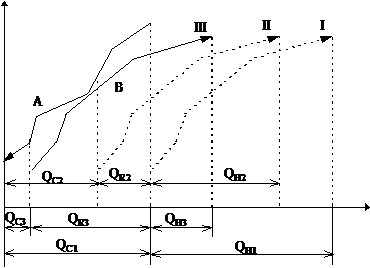

当有多股热流和多股冷流进行换热时,可将所有的热流合并成一根热复合曲线,所有的冷流合并成一根冷复合曲线,然后将二者一起表示在温-焓图上。 系统的冷热复合温焓线表明了系统的热流量沿温位的分布。在温-焓图上,冷、热复合温焓线的相对位置有三种不同的情况,如图2-4所示。图中,A是热复合曲 线,B是冷复合曲线。当B处于I位置时,过程中的热量全部没有回收,全部的冷流由加热公用工程加热,全部热流由冷却公用工程冷却,加热公用工程QH1和冷 却公用工程QC1的量最大;当B处于II位置时,冷热复合曲线有部分的重叠,即过程中的热量有部分回收,回收的热量为QR2,此时,加热公用工程和冷却公 用工程量相对于B处于I处时的情况有所减少,减少的量为QR2;当B处于III位置时,冷热复合曲线在一点完全重合,此时过程中回收的热量最大,为 QR3,加热公用工程和冷却公用工程的量最小,分别为QH3和QC3。冷热复合曲线在某点重合时为该系统内部换热的极限,该点的传热温差为零,该点即为夹 点。

当冷热复合曲线在夹点处重合时,夹点处的传热温差为零,操作时就需要无限大的传热面积,这样既不现实也不经济。但可通过对设备费用和能量费用的技术经济评价确定一个系统最小的传热温差—夹点温差。因此,夹点即为冷热复合温焓线上传热温差最小的地方。

1.5.2夹点设计优化基本原则

1)不要有跨越夹点的传热;

2)不要在夹点之上子系统设置任何公用工程冷却器;

3)不要在夹点之下子系统设置任何公用工程加热器。

1.5.3夹点位置的确定。

确定夹点位置的方法主要有两种:T-H图法和问题表法。

a)T-H图法。

在T-H图上可以形象、直观地表达过程系统的夹点位置。为确定过程系统的夹点,需要给出下列数据:所有过程物流的质量流量、组成、压力、初始温度、目标温度、以及选用的冷热物流间匹配换热的最小允许传热温差![]() 。用作图的方法在T-H图上确定夹点位置的步骤如下:

。用作图的方法在T-H图上确定夹点位置的步骤如下:

1) 根据给出的冷、热物流的数据,在T-H图上分别作出热物流组合曲线及冷物流组合曲线。

2) 热组合曲线置于冷组合曲线的上方,并且让两者在水平方向相互靠拢,当两组合曲线在某处的垂直距离刚好等于![]() 时,该处即为夹点。

时,该处即为夹点。

b)问题表法。

当物流较多时,采用复合温焓线很烦琐,且不够准确,此时常用问题表法来精确计算。问题表法的步骤如下:

1) 以冷、热流体的平均温度为标尺,划分温度区间。冷热流体的平均温度相对热流体,下降![]() ,相对冷流体上升

,相对冷流体上升![]() ,这样可保证在每个温区内热物流比冷物流高

,这样可保证在每个温区内热物流比冷物流高![]() 。

。

2) 计算每个温区内的热平衡,以确定各温区所需的加热量和冷却量,计算式为:

![]()

(2-5) 式中:![]() —第i区间所需加入的热量,kW;

—第i区间所需加入的热量,kW; ![]() —分别为该温区内冷、热物流热容流率之和,kW/℃;

—分别为该温区内冷、热物流热容流率之和,kW/℃;![]() —分别为该温区的进、出口温度。

—分别为该温区的进、出口温度。

3) 进行外界无热量输入时的热级联计算,即计算外界无热量输入时各温区之间的热通量。此时,各温区之间可有自上而下的热通量,但不能有逆向的热通量。

4) 为保证各温区之间的热通量≥0,根据第3)步计算结果,确定所需外界加入的最小热量,即最小加热公用工程用量。

5) 进行外界输入最小加热公用工程量时的热级联计算。此时所得最后一个温区流出的热量,就是最小冷却公用工程用量。

6) 温区之间热通量为零处,即为夹点。

由上述的计算步骤可见,根据问题表可以精确的确定夹点温度、最小加热公用工程和最小冷却公用工程的量,并可看出热流量沿温位的分布。

1.6夹点技术的功能与作用

由于夹点技术能取得明显的节能和降低成本的效果,在各国正日益受到重视。如赫斯特、拜尔、联碳、孟山都、杜邦、ICI等都早已采用夹点节能技 术,有名的大工程设计公司如凯洛格、鲁姆斯、干代田、东洋等都设立了夹点技术部。而且现在国际一些大公司在投标时,要求先进行夹点节能技术分析已成为必要 条件。目前,我国国家级炼化设计院和化工设计院,在新项目设计时,都不同程度地应用了夹点技术。

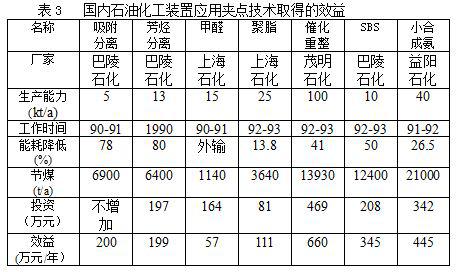

对我国的炼化企业,采用夹点节能技术对装置或企业进行诊断、分析、改造等,能准确地诊断出用能的薄弱环节和部位,能明确地指出用能不合理的原 因,能揭示出可实现的节能潜力与改造效果,遵循夹点节能技术的用能准则和具体改进方法,能提出可行和有效的改造方案,并能对改造方案的节能效益做出准确的 预测。采用夹点节能技术可使所改造的项目达到运行能耗平均降低20%以上,投资回收期平均少于2年。

1.7夹点技术发展前景及趋势

工业生产中存在着大量的需要换热的工段,有些需要加热,如化工工业中物料进入精馏塔前一般需要预热;有些需要冷却或冷凝,如精馏塔顶的蒸气需要 冷凝。如果能过合理地设计好换热网络系统,就可以最大限度地减少公共供热或供冷,而且还可能减少设备投资,达到节能的目的。换热网络综合设计技术常用的方 法是以Linnhoff教授为首的研究小组提出的“夹点技术”(Pinch Point Technology),利用该方法设计可以合成公共供热或供冷最小的换热网络,达到节能的目的。

夹点技术的节能作用愈发彰显,也逐渐引起了各个国家和大型公司,诸如德国的BASF,日本的MKC等,对夹点技术的研究和进一步的推广和利用将成为一种趋势。

总之,当前能源供应短缺成为经济增长的制约因素之一,对于石油、化工等典型的过程工业,用夹点分析的方法对过程系统的用能、用水状况进行诊断, 可找到过程系统的用能的制约因素所在,因而夹点技术在换热网络、水网络中的应用可为国民经济的发展带来巨大的经济效益和社会效益。大量的工程实例证明,利 用夹点分析技术,指导具体过程系统工程的改造或设计,能降低公用工程消耗量和初期的投资费用,实施方法简单,具有明显的优势,应用前景广阔。

趋势:夹点技术不仅用于节能、改造,也逐渐应用于减少投资,环境保护和水循环优化等方面。