电机系统应用现状

电动机广泛应用于拖动风机、泵、鼓风机、空气压缩机、制冷机和各种机床等机械传动装置及其他各类电气设备,是量大面广的终端耗能大户。电机系统包括电动机、被拖动装置、传动控制系统及管网负荷。据统计,2010年我国各类电动机总装机容量约为10亿kW,年耗电量达2.38万亿kWh以上,约占全国用电量的57%。其中,风机、泵类、压缩机和空调制冷机的用电量分别占全国用电量的10. 4%、20. 9%、9.4%和6%。

改革开放以来,我国制造业有了长足发展,近些年企业通过自主研发和消化吸收,电动机、风机、泵、压缩机等相关产业的产品性能、质量有了显著提高,对推动电机系统的节能工作起了很大的促进作用。

提高电机系统的能效,就是要在满足工艺要求的前提下,消耗最少的能源,其能效提高的潜力在于电力变压器、电机、拖动设备的自身效率及匹配达到最优。

电机系统节能潜力

中小型电机用电量约占总发电量的50%以上,其产量的增长速度最能反映国民经济的增长速度,是国民经济中的重要产业。我国20世纪末前的一、二十年,年产量基本在3千万kW左右。进入二十一世纪,国民经济高速发展,中小型电机也处于快速发展阶段。据国家统计局公布的数据,2008年我国交流电动机的产量达到创纪录的2亿kW,从2003年起首次突破1亿kW,2003年至2008年底,我国交流电动机的总产量已突破9亿kW,相当于建国后50多年总和的近两倍,而同期我国新增发电机装机规模约4.5亿kW(总装机规模达8亿kW),为建国后50多年总和的1.3倍。从国际市场需求来看,2008年中小型电机的年出口量达3千多万kW。我国已经成为世界上最大的中小型电机生产、使用和出口大国。根据国际通用估算方法,电动机装机容量为发电机装机容量的2.5~3.5倍,据此推算,今后较长一段时期,电动机产量还将会持续快速扩大。中小型电机产业市场巨大,充分表明了中小型电机及系统在国民经济和社会发展中有着不可替代的重要地位和作用。

电机系统节能是当今国际高度关注和重点研究的领域,也是我国“十一五”乃至“十二五”期间实施节能减排既定国策的重点关注领域。随着全球能源消耗的逐年快速增长,节能降耗、减排,减少温室气体排放已成为全球共同关注的重大问题,中小型电机系统节能潜力巨大,已经成为世界各国政府和国际组织的共识。2008年我国全年总用电量为3.427万亿千瓦时,其中中小型电机系统用电1.95万亿千瓦时(折合标煤7.9亿吨)以上,约占全国总用电量的57%。

由于发达国家政府和国际组织的大力推动,国际领先企业已投入了大量人力、物力、财力,在节能型中小型电机及系统的研究开发及产品的推广应用方面取得了突破性进展。但与众多国家比较,我国的电机系统尚存在很大的节能潜力和技术升级空间,长期以来我国在电机产品高效化、匹配的精细化、专用化方面、在专用高效电机产品的设计技术和研发手段、设施方面以及在电机控制等方面与发达国家有较大差距。主要表现在:

(1)电动机及被拖动设备效率低。电机产品效率比国外先进水平低2%~5%,虽然国产高效电机与国外先进水平相当,但价格高、市场占有率低;风机、泵、压缩机产品效率比国外先进水平低2%~4%,虽然设计水平与国外先进水平相当,但制造技术和工艺有差距。

(2)系统运行效率低。主要体现在系统匹配不合理,“大马拉小车”现象严重,设备长期低负荷运行;系统调节方式落后,大部分风机、泵类采用机械节流方式调节,效率比调速方式约低30%。电机系统就运行效率而言要比国外先进水平低10%~20%,相当于每年浪费电能约1500亿kWh。

统计数据表明:发达国家的电机的运行效率比我国高3~5%,系统运行效率要高25~30%,我国的电机及系统领域具有很大的节能空间。以2008年全年电机系统耗电计算,若改造现有电机系统的一半,使之平均提高运行效率25%,则可节约用电2575亿千瓦时/年以上,折合标煤1.04亿吨以上,相当于三峡08年发电总量的两倍。既可节约电能,又可节约建电站的投资和相应配套设施的投资,还大大减少了CO2等有害气体的排放,是实现十一五期间单位GDP能耗降低20%的重要手段,也是低碳经济的重要组成部分。巨大的节能市场需求为我国中小型电机及系统的节能技术和产品的发展提供了难得的机遇。

电机系统节能解决方案——变频调速节能技术

据统计,全世界的用电量中约有60%是通过电动机来消耗的。由于考虑起动、过载、系统安全等原因,高效的电动机经常在低效状态下运行。在这些电机中,有相当一部分通过采用变频器对其进行调速控制,有可能使电动机重新回到高效的运行状态,这样可节省大量的电能。

变频调速原理

根据三相异步电动机的原理,三相异步电动机的轴转速与供电电源的频率之间有如下关系:

(1)

n——电机转速

f——电源频率

s——转差率

p——电机极对数

考虑到转差率s一般<<1,所以当电机的极对数一定时,电机的转速和电机供电电源的频率成正比关系,因此可以通过调整供电电源的频率来控制三相异步电动机的轴转速。

负载类型

在实际的生产机械中,电动机的负载种类千差万别,但我们可以将这些负载种类归结到平方转矩﹑恒转矩、恒功率和粘滞性负载等几类特性。而平方转矩和恒转矩负载特性占了全部负载中的绝大多数,我们只讨论这两种负载。

平方转矩负载

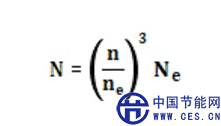

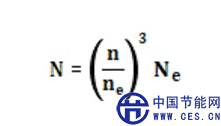

平方转矩负载的特性为:电机的轴功率与电机转速的3次方成正比关系,即

(2)

式中ne、Ne—水泵的额定转速和额定轴功率

n、N—水泵运行时的转速和功率

恒转矩负载

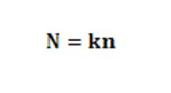

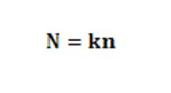

恒转矩负载的特性为负载的转矩不随转速变化而变化,电机的轴功率与电机的转速成正比关系,即

(3)

式中n--三相异步电机的转速

N--三相异步电机运行在n转速的轴功率

k--传动系数,当转矩一定时,k为常数

变频调速节能原理

变频调速节能原理从以上二种负载类型来说明:

平方转矩负载节电原理

典型的平方转矩类型负载是风机和水泵。从流体力学的原理来说,风机输出的风量或水泵输出的水流量∝风机或水泵的转速,风机输出的风压或水泵输出的扬程∝风机或水泵转速的2次方,风机或水泵的轴功率∝风机或水泵转速的3次方。因此若转速下降20%,则功率可下降48.8% ;若转速下降50%,则轴功率可下降87.5% ,即使考虑调速装置本身的损耗等因素,节电也是相当可观的。

恒转矩负载节能原理

对于恒转矩负载有

(4)

式中NL--负载轴功率

TL--负载转矩

n--负载转速

由于负载转矩一定,所以轴功率和负载转速成正比关系。当负载转速的变化不影响产品的产量和质量时,应尽可能的降低电机转速,达到节能的目的。

变频调速节能技术适用范围

许多行业、如钢铁、有色、石油、石化、化工、纺织、机械、电力、建材、医药、煤炭、造纸、卷烟、酒店、自来水等行业都在许多设备中采用交流电机变频调速技术,产生节电、提高产品质量及增产的效果。

节能潜力

变频器要节电是有一定条件的。在不影响使用的条件下,适当改变工况参数后,把不合理运行参数所消耗电能节省下来,就可做到从一般运行转变成经济运行。

要节能一定要降低频率,频率下降值越大,节电越多。不降低频率,变频器原则上是不能节电的。

与电动机负载率有关。负载率在10%~90%时,节电率最多约8%~10%,负载率低相应节电率高些。但无功节电率大约40%~50%,是不计电费的。

与原来的运行的工况参数值的合理程度有关。例如,与压力、流量、转速等可调节的量值大小有关,可调整量大,则节电率就高,否则相反。

与原来采用的调整方式有关。采用进口或出口阀门方式来调整运行参数的,很不经济,若改为变频器调速,则经济合理。使用变频器调速后,比用人工阀门调整运行方法,能多节电达20%~30%。

与原来采用的调速方式有关。例如,原来用滑差电动机调速,因调速效率低,尤其在中、低速时,效率只有50%以下,很不经济,改为变频器调速后,把这部分电能节省下来了。目前轻工、纺织、造纸、印染、塑料、橡胶等行业中,大多还在使用滑差电动机,故使用变频器来实现节能,技术改造工作是当务之急的事。

与电动机工作方式有关。例如,连续运转、短时运转、间歇运转的节电量是不同的。

与电动机开动时间长短有关。例如,一天开机24h,一年开365天的节电量就大,反之则小。

与电动机本身功率大小有关。同样节电率下,功率大的节电量值大,经济效益就大,哪怕节电率相对小功率电动机低些,但实际收益较大。

与本单位生产工艺设备重要性有关。首先要选产品电耗大的、产品成本高的、现用的调速方式是不够经济合理的设各加以改造,改用变频器后就能有立竿见影、事半功倍的效果。

在选用变频器调速或节能时,应该遵守以上10条原则,作为决定方案的前提。当地电费价格高的,在同样节电量时,经济收益就更大,这也是必然要考虑的事。

节能案例一

变频调速技术在工艺风机节能中的应用

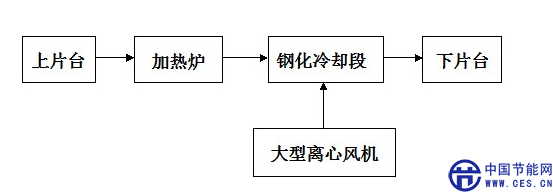

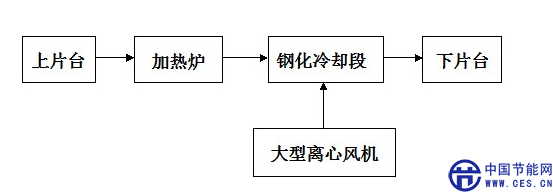

某玻璃生产厂生产钢化玻璃时,须将普通玻璃经过钢化炉处理后形成钢化玻璃。钢化炉有加热炉、冷却段和风机系统组成。钢化玻璃工序工艺流程见图1:

经过磨边处理的玻璃片从上片台进入到加热炉内,被加热到600-700℃左右,达到软化 状态,然后进入钢化冷却段。钢化冷却段由滚道和风栅组成,滚道将软化状态的玻璃送入到风栅区,依靠冷却风机吹风急剧冷却,在玻璃表面和内部形成温度梯度,玻璃表面会形成巨大的压应力,达到玻璃钢化的目的。之后已钢化的玻璃继续在风栅内被冷却到50℃左右后,送出到下片台,然后从下片台将钢化成形后的玻璃取片。

状态,然后进入钢化冷却段。钢化冷却段由滚道和风栅组成,滚道将软化状态的玻璃送入到风栅区,依靠冷却风机吹风急剧冷却,在玻璃表面和内部形成温度梯度,玻璃表面会形成巨大的压应力,达到玻璃钢化的目的。之后已钢化的玻璃继续在风栅内被冷却到50℃左右后,送出到下片台,然后从下片台将钢化成形后的玻璃取片。

图1 钢化玻璃工序工艺流程

实际上玻璃钢化的时间非常短,大概只有10s左右,其余时间主要是用来冷却和待机。在钢化成形时,由于要在玻璃表面形成巨大的温度梯度,因此必须要用大量的空气来冷却,但在冷却段和待机段,则不需要那么多的风量。另外,玻璃的厚度不同,其所需风量也不同,玻璃越薄,冷却风量需要越大, 生产到厚玻璃时,所需要的钢化冷却风量也随之减少,为了满足最恶劣的工况,所以风机的功率配的很高,通过调节风机进风口上的风门来满足不同的工艺需求。

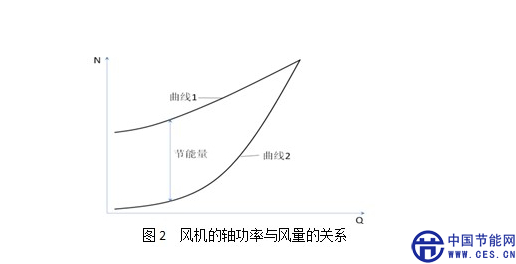

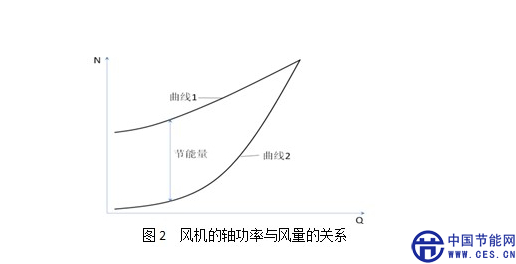

传统的调节风量的方法是阻挡风机入口的面积,使风机的进风量减小,以达到减小风量的目的。这时候风机的轴功率与风量的关系可以由图1中曲线1表示,而用调速方式来减小流量时,风机的轴功率和风量的关系可以由图1中的曲线2表示,中间部分就是这两者之间的节能量。从图1可以看出,在风量需求较小时,其节能量是很大的。当风量需求减少20%时,节能率约为36.16%,当风量需求减少30%时,节能率约为52.33%,当风量需求减少50%时,节能率约为78.72%。

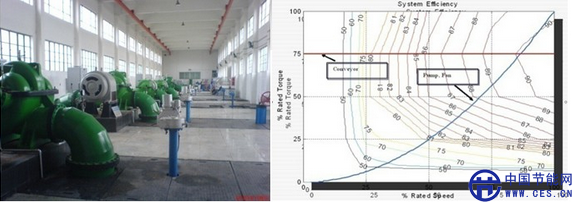

图3、图4为钢化炉生产线和钢化炉风机系统

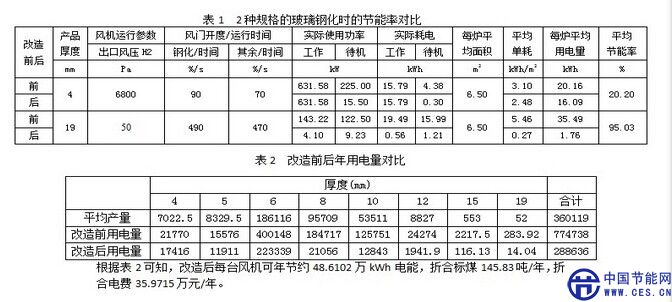

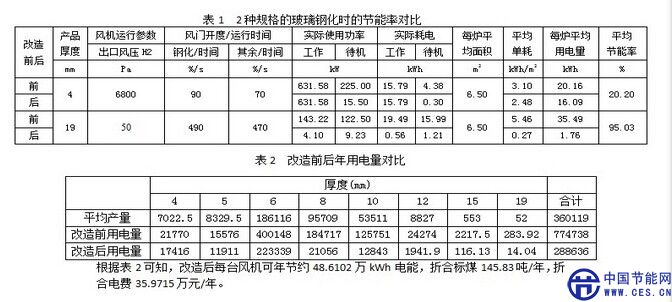

该系统风机是由一台250kW、4极、380V的三相异步电机驱动,原先工作风量是由操作工根据加工玻璃的厚度,设定输入风门的开度,达到调节风量大小的目的。根据上述工况,采用变频技术进行节能改造,变频器选用上海格立特VC2000型产品。改造后,操作工根据加工玻璃的厚度,设定变频器的输出频率,达到调节风量大小的目的。表1是改造前后2种规格的玻璃钢化时节能率的对比,表2是改造前后年用电量对比。节能案例二 节能案例二

节能案例二

变频调速系统在中央空调系统中的节能应用

某大厦是一座集餐饮和写字楼为一体的综合性商务大楼。该大楼有26层主楼和5层裙楼组成。占地面积6630 m2,建筑物占地面积2010.2m3,建筑面积42397.4m2,其中地上32693.0 m2,地下9704.4 m2。

该大厦主楼地面26层,地下二层。制冷主机采用广州日立冷机有限公司风冷热泵式冷水机组,主机和循环水泵均安装于裙楼楼顶上,各楼层配置组合式空调箱,各房间均配置风机盘管。

中央空调主机有4组8台,均为风冷型制冷机,每组制冷主机的冷媒水进水总管上有一电磁阀,可通过BA系统控制阀门的开和关。

冷媒水泵6台,其中

1#-2#水泵型号为DFW150-160(1)/2,流量160m3/h,扬程32m,功率22 kW, 2900 r/min,效率75%。配套电机型号为Y2-180M-2,额定功率22kW,额定电压380V,电流40.5, 转速2940r/min,功率因素0.911

3#-6#水泵型号为DFW150-315/4,流量200m3/h,扬程32m,功率30 kW, 1450 r/min,效率79%。配套电机型号为Y2-200L-4,额定功率30kW,额定电压380V,电流57.6, 转速1470r/min,功率因素0.865。

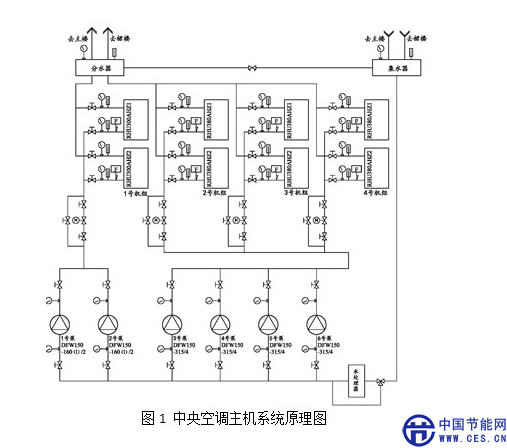

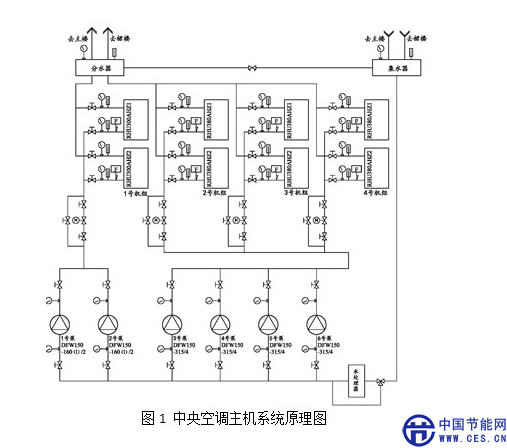

主机系统原理图见图1。

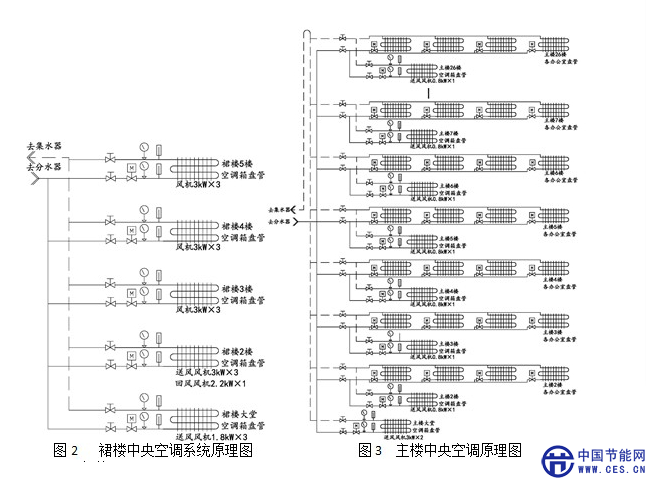

大厦主楼1层大堂空调采用集中送风方式,配有1台组合式空调箱,风机为3kW风机2台。2层及以上共有206间办公用房(未隔断的毛坯房),每间办公用房安装有2至3台空调盘管,共有609台空调盘管。每台空调盘管都配一个电磁阀门,做开、关控制。每层配有一台组合式空调箱做送新风之用,风机均为0.8kW。

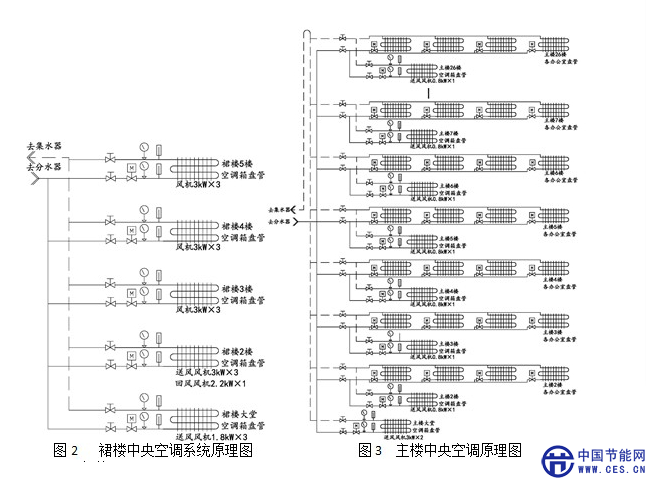

大厦主楼系统原理图见图3。

裙楼1层为大堂,2层为餐厅,3至5层为办公用房,空调均为集中送风方式,每层有一台组合式空调箱,1层配用风机为1.8kW风机3台,2至5层配用风机均为3kW风机3台,2层还配有回风风机1台,功率为2.2kW。

大厦裙楼系统原理图见图2。

大厦有一套BA系统,用于控制空调箱风机的运行停止和空调箱进水阀的开关。采用DDC控制方式,终端采用TREND IQ204控制器,每个终端控制2楼层的空调箱,每层有1路模拟量输入,4路数字量输入,3路模拟量输出。

运行状况

在正常情况下,主机由人工控制,一般运行二组RHU380AHZ1型机组,全部4组主机进、出水阀门全开,一般不调整。运行状况为冷媒水出水温度11-14℃,进水温度15.5-17℃,温差一般在3-4℃左右。

水泵由人工控制,一般运行二台DFW150-315/4型水泵,进水口压力一般为738.67kPa-740.73kPa,出水口压力为806.03-810.77kPa。集水器压力695.6-697.13kPa,分水器压力778-780kPa。用超声波流量计测得冷媒水出水总管流量为616-626m3/h。水泵运行功率为27.59kW和27.73kW。偶尔情况会开3台水泵,每年开3台的天数一般小于为7天。

各楼层空调箱运行由人工通过BA系统控制,运行情况为主机开时,空调箱进水阀门也开,风机工频运行。各房间盘管进水阀门有房间内的空调开关控制,盘管风机控制有2到3档,也是有房间内的空调风量控制开关控制。

节能改造

水泵节能改造

根据系统运行状况,我们将备用的主机进出水阀门关闭,则降低了系统1/3冷媒水需求流量。此外,又由于主机的进出水温差在3-4℃。因此,通过采用格立特VF10型变频器对水泵进行温差控制,降低冷水流量来提高温差到5℃,这样既能提高主机效率,又能降低水泵能耗。根据测试,当提高进出水温差到5℃时,冷水流量可降低20%左右。水泵功率可降低30%-40%。平均节能35%计算,可节能19.36kWh/小时,以每天运行13小时计,节能251.7.7kWh/天。以每年运行3432小时计,则年节能66450.4kWh。电价以平均0.94元/kWh计算,则年节约电费59805.35元/年。

风机节能改造

送新风风机

空调箱送新风风机只作运行和停止控制,运行时为工频运行,一般风量不作调整。这样,不管是否需要,风机都是全速运行,能耗较大。通过对主楼2层空调箱风机测试,0.8kW的风机实测电流为2.09A,运行功率约为1.06kW,负载率基本为100%。采用格立特VF10型变频装置后,风机根据需求作变速运行。根据风机理论,风机风量与风机功率成立方关系,因而,可以大大节约能源。根据经验,我们将送新风风机的运行频率设定在45Hz左右,这样对楼内人员舒适度没有什么影响,而风机功率可下降27.1%左右。同时对风机做间歇送风控制,占空比为50%,则又能节能50%左右,总计节能量在60%左右。对0.8kW的风机,节能可达0.583kWh/小时,以每天运行13小时计,节能7.58kWh/天。以每年运行3432小时计,则年每台节能约为2000.86kWh。节约电费1880.81元/台。

送冷风风机

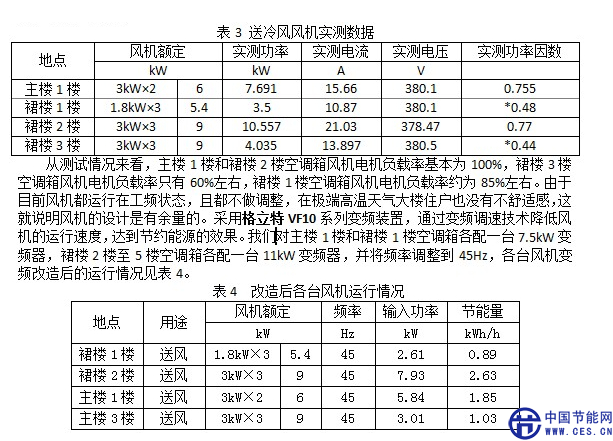

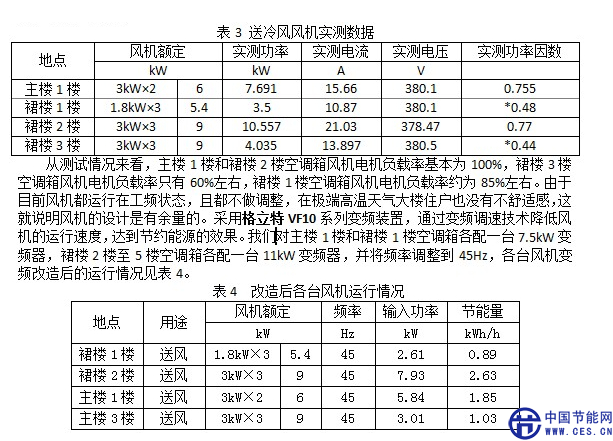

送冷风风机主要是主楼1楼和裙楼1楼至5楼的空调箱风机。我们对主楼1楼,裙楼1、2、3楼做了风机功率测试。测试情况见表3: 节能案例三

节能案例三

变频调速技术在空气压缩系统中的节能应用

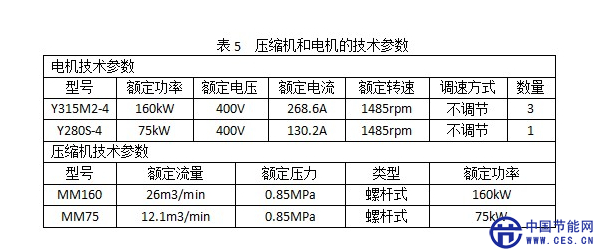

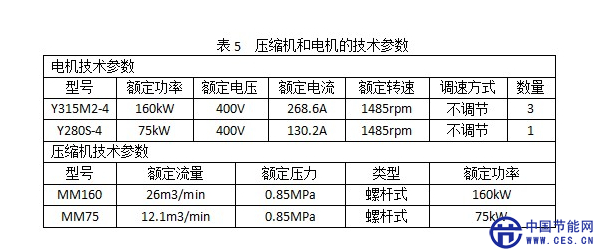

某化纤有限公司现有英格索兰空压机4台,排气压力0.85MPa,其中3台MM160-8.5,容积流量为26m3/min,压缩电机额定功率160kW;1台MM75-8.5,容积流量为12.1m3/min,压缩电机额定功率75kW。

(1)系统状况

该公司4台空压机大多数时间采用一大一小方式运行,总供气量为38.1m3/min,其中75kW空压机设定加卸载压力为0.66MPa和0.76MPa,160kW空压机设定加卸载压力为0.68MPa和0.78MPa。实际工作中75kW 的MM75空压机约只有60%的加载率,160kW 的MM160空压机基本一直处于加载状态。

经过测试,75kW空压机卸载时最小输入功率30kW左右,加载时最高输入功率85kW,160kW的空压机一直处于加载状态,运行比较平稳,输入功率一直保持为165kW左右。

工厂工艺要求空压机运行压力不低于0.6MPa,需求量大时两台160kW工作。

2)节能原理

该公司的空压机耗电量占全厂总耗电量16%左右,空压机系统年总用电量为180万kWh左右,因此对空压机系统进行节能改造意义十分重大。

由于生产工艺所需的压缩空气不断变化和生产安排的调整,导致车间对压缩空气的需求量也在不断变化,为了适应这种变化,空压机系统一般采用加卸载的方式运行。压缩空气的需求量减少使空压机排气压力达到卸载压力时,空压机开始卸载。空压机卸载时进气口关闭,电机空转不产生压缩空气,但是其耗电功率基本占到额定功率的30%左右,甚至更多,从而导致空压机系统在部分负荷时效率较低。

依据螺杆式空压机的排气量和转速、耗电功率基本上成正比例的关系,通过采用变频器对系统进行恒压控制,可根据系统的实际用气需求调节压缩机的转速,使空压机排气量和实际需求量达到基本平衡,系统压力波动控制在较小的范围内,从而节约了空压机采用传统加卸载运行方式时不必要的能耗:降低传统控制方式中加载时较高压力导致的高电耗,避免卸载时空压机电机空转做无用功。

3)节能改造

根据该公司压缩空气系统的使用情况,我们配置了格立特VC-K型智能节电装置,用于空压机系统的控制。该智能节电装置自动采集现场储气罐的压力,根据压缩空气的实际需求量,按循环启动的方式闭环控制4台空压机的运行,在满足系统正常安全和稳定运行的前提下,大幅降低系统运行能耗。系统示意图见图5。

当系统中一台75kW(产气量12.1m3/min)空压机以60%加载率运行,一台160kW(产气量26m3/min)空压机无卸载运行时,系统实际每小时耗能约为236.5kWh,当75kW空压机改用变频恒压运行时,系统每小时耗能为226kWh,每小时节能10.5kWh。

按空压机每年运行8000小时计算,年节能量为8.4万kWh,每度电按0.8元计算年可节约电费6.72万元。

节能案例四

变频调速技术在锅炉风机节能改造中的应用

工业锅炉是工业生产中重要的热能动力设备。工业锅炉根据采用的燃料不同,通常分为燃煤、燃油和燃气三种,这三种锅炉的燃烧过程控制系统基本相同,只是调节燃料量的手段有所不同。传统的控制方案中,鼓、引风机采用电动机工频定速、直接驱动的方式运行,风量一般采用风门挡板控制,电机,其弊端是操作复杂、调节不及时,调节精度较差,不能确保锅炉的最佳运行状态,浪费能源。

在工业锅炉燃烧生产过程如采用变频器控制电机的转速,就可改变原有的操作方式,取消挡板调节,操作简便,也可实现远程控制,能够有效地适应锅炉生产过程,使系统运行稳定,保持风机高效的运转;电机实现软启动,无冲击电流,设备故障率大大降低,维修费用大为减少。更重要的是大大降低了能耗,提高了效率,并降低了风机的噪音,减少了噪声对环境的影响。

某纸业有限公司蒸汽锅炉的引风机采用液力耦合调速,鼓风机电机为AECK-360kW/10kV,额定电流26.3A;工频全速运行时,鼓风机的额定流量为:2950 m3/min、额定压力520 mmH2O;在实际运行中,工作风量是由操作工根据蒸汽温度,调节挡板,达到调节风量大小的目的。其风门开度通常为68%(风机流量2006 m3/min )~80%(风机流量2360 m3/min ),电机功耗为236.14 kW ~277.06 kW。

根据上述工况,采用变频技术对鼓风机系统进行进节能改造,增加了1台上电科NEMS-HVI型高压变频器(10 kV /360kW)及压力传感器等,通过变频器的PID功能,实现温度的自动调节。改造后,当工作流量为2006 m3/min时,电机功耗为123.5kW,节能率为48%;当工作流为量2360 m3/min,电机功耗为191.4kW,节能率为31%,可见工作流量越低,节能效果越为显著。该公司的实际工况是,设备在小流量运行的时间较长,该装置的年平均节能率约42%。装置总投资约50万,运行10个月后已经收回投资。

电动机广泛应用于拖动风机、泵、鼓风机、空气压缩机、制冷机和各种机床等机械传动装置及其他各类电气设备,是量大面广的终端耗能大户。电机系统包括电动机、被拖动装置、传动控制系统及管网负荷。据统计,2010年我国各类电动机总装机容量约为10亿kW,年耗电量达2.38万亿kWh以上,约占全国用电量的57%。其中,风机、泵类、压缩机和空调制冷机的用电量分别占全国用电量的10. 4%、20. 9%、9.4%和6%。

改革开放以来,我国制造业有了长足发展,近些年企业通过自主研发和消化吸收,电动机、风机、泵、压缩机等相关产业的产品性能、质量有了显著提高,对推动电机系统的节能工作起了很大的促进作用。

提高电机系统的能效,就是要在满足工艺要求的前提下,消耗最少的能源,其能效提高的潜力在于电力变压器、电机、拖动设备的自身效率及匹配达到最优。

电机系统节能潜力

中小型电机用电量约占总发电量的50%以上,其产量的增长速度最能反映国民经济的增长速度,是国民经济中的重要产业。我国20世纪末前的一、二十年,年产量基本在3千万kW左右。进入二十一世纪,国民经济高速发展,中小型电机也处于快速发展阶段。据国家统计局公布的数据,2008年我国交流电动机的产量达到创纪录的2亿kW,从2003年起首次突破1亿kW,2003年至2008年底,我国交流电动机的总产量已突破9亿kW,相当于建国后50多年总和的近两倍,而同期我国新增发电机装机规模约4.5亿kW(总装机规模达8亿kW),为建国后50多年总和的1.3倍。从国际市场需求来看,2008年中小型电机的年出口量达3千多万kW。我国已经成为世界上最大的中小型电机生产、使用和出口大国。根据国际通用估算方法,电动机装机容量为发电机装机容量的2.5~3.5倍,据此推算,今后较长一段时期,电动机产量还将会持续快速扩大。中小型电机产业市场巨大,充分表明了中小型电机及系统在国民经济和社会发展中有着不可替代的重要地位和作用。

电机系统节能是当今国际高度关注和重点研究的领域,也是我国“十一五”乃至“十二五”期间实施节能减排既定国策的重点关注领域。随着全球能源消耗的逐年快速增长,节能降耗、减排,减少温室气体排放已成为全球共同关注的重大问题,中小型电机系统节能潜力巨大,已经成为世界各国政府和国际组织的共识。2008年我国全年总用电量为3.427万亿千瓦时,其中中小型电机系统用电1.95万亿千瓦时(折合标煤7.9亿吨)以上,约占全国总用电量的57%。

由于发达国家政府和国际组织的大力推动,国际领先企业已投入了大量人力、物力、财力,在节能型中小型电机及系统的研究开发及产品的推广应用方面取得了突破性进展。但与众多国家比较,我国的电机系统尚存在很大的节能潜力和技术升级空间,长期以来我国在电机产品高效化、匹配的精细化、专用化方面、在专用高效电机产品的设计技术和研发手段、设施方面以及在电机控制等方面与发达国家有较大差距。主要表现在:

(1)电动机及被拖动设备效率低。电机产品效率比国外先进水平低2%~5%,虽然国产高效电机与国外先进水平相当,但价格高、市场占有率低;风机、泵、压缩机产品效率比国外先进水平低2%~4%,虽然设计水平与国外先进水平相当,但制造技术和工艺有差距。

(2)系统运行效率低。主要体现在系统匹配不合理,“大马拉小车”现象严重,设备长期低负荷运行;系统调节方式落后,大部分风机、泵类采用机械节流方式调节,效率比调速方式约低30%。电机系统就运行效率而言要比国外先进水平低10%~20%,相当于每年浪费电能约1500亿kWh。

统计数据表明:发达国家的电机的运行效率比我国高3~5%,系统运行效率要高25~30%,我国的电机及系统领域具有很大的节能空间。以2008年全年电机系统耗电计算,若改造现有电机系统的一半,使之平均提高运行效率25%,则可节约用电2575亿千瓦时/年以上,折合标煤1.04亿吨以上,相当于三峡08年发电总量的两倍。既可节约电能,又可节约建电站的投资和相应配套设施的投资,还大大减少了CO2等有害气体的排放,是实现十一五期间单位GDP能耗降低20%的重要手段,也是低碳经济的重要组成部分。巨大的节能市场需求为我国中小型电机及系统的节能技术和产品的发展提供了难得的机遇。

电机系统节能解决方案——变频调速节能技术

据统计,全世界的用电量中约有60%是通过电动机来消耗的。由于考虑起动、过载、系统安全等原因,高效的电动机经常在低效状态下运行。在这些电机中,有相当一部分通过采用变频器对其进行调速控制,有可能使电动机重新回到高效的运行状态,这样可节省大量的电能。

变频调速原理

根据三相异步电动机的原理,三相异步电动机的轴转速与供电电源的频率之间有如下关系:

(1)

n——电机转速

f——电源频率

s——转差率

p——电机极对数

考虑到转差率s一般<<1,所以当电机的极对数一定时,电机的转速和电机供电电源的频率成正比关系,因此可以通过调整供电电源的频率来控制三相异步电动机的轴转速。

负载类型

在实际的生产机械中,电动机的负载种类千差万别,但我们可以将这些负载种类归结到平方转矩﹑恒转矩、恒功率和粘滞性负载等几类特性。而平方转矩和恒转矩负载特性占了全部负载中的绝大多数,我们只讨论这两种负载。

平方转矩负载

平方转矩负载的特性为:电机的轴功率与电机转速的3次方成正比关系,即

(2)

式中ne、Ne—水泵的额定转速和额定轴功率

n、N—水泵运行时的转速和功率

恒转矩负载

恒转矩负载的特性为负载的转矩不随转速变化而变化,电机的轴功率与电机的转速成正比关系,即

(3)

式中n--三相异步电机的转速

N--三相异步电机运行在n转速的轴功率

k--传动系数,当转矩一定时,k为常数

变频调速节能原理

变频调速节能原理从以上二种负载类型来说明:

平方转矩负载节电原理

典型的平方转矩类型负载是风机和水泵。从流体力学的原理来说,风机输出的风量或水泵输出的水流量∝风机或水泵的转速,风机输出的风压或水泵输出的扬程∝风机或水泵转速的2次方,风机或水泵的轴功率∝风机或水泵转速的3次方。因此若转速下降20%,则功率可下降48.8% ;若转速下降50%,则轴功率可下降87.5% ,即使考虑调速装置本身的损耗等因素,节电也是相当可观的。

恒转矩负载节能原理

对于恒转矩负载有

(4)

式中NL--负载轴功率

TL--负载转矩

n--负载转速

由于负载转矩一定,所以轴功率和负载转速成正比关系。当负载转速的变化不影响产品的产量和质量时,应尽可能的降低电机转速,达到节能的目的。

变频调速节能技术适用范围

许多行业、如钢铁、有色、石油、石化、化工、纺织、机械、电力、建材、医药、煤炭、造纸、卷烟、酒店、自来水等行业都在许多设备中采用交流电机变频调速技术,产生节电、提高产品质量及增产的效果。

节能潜力

变频器要节电是有一定条件的。在不影响使用的条件下,适当改变工况参数后,把不合理运行参数所消耗电能节省下来,就可做到从一般运行转变成经济运行。

要节能一定要降低频率,频率下降值越大,节电越多。不降低频率,变频器原则上是不能节电的。

与电动机负载率有关。负载率在10%~90%时,节电率最多约8%~10%,负载率低相应节电率高些。但无功节电率大约40%~50%,是不计电费的。

与原来的运行的工况参数值的合理程度有关。例如,与压力、流量、转速等可调节的量值大小有关,可调整量大,则节电率就高,否则相反。

与原来采用的调整方式有关。采用进口或出口阀门方式来调整运行参数的,很不经济,若改为变频器调速,则经济合理。使用变频器调速后,比用人工阀门调整运行方法,能多节电达20%~30%。

与原来采用的调速方式有关。例如,原来用滑差电动机调速,因调速效率低,尤其在中、低速时,效率只有50%以下,很不经济,改为变频器调速后,把这部分电能节省下来了。目前轻工、纺织、造纸、印染、塑料、橡胶等行业中,大多还在使用滑差电动机,故使用变频器来实现节能,技术改造工作是当务之急的事。

与电动机工作方式有关。例如,连续运转、短时运转、间歇运转的节电量是不同的。

与电动机开动时间长短有关。例如,一天开机24h,一年开365天的节电量就大,反之则小。

与电动机本身功率大小有关。同样节电率下,功率大的节电量值大,经济效益就大,哪怕节电率相对小功率电动机低些,但实际收益较大。

与本单位生产工艺设备重要性有关。首先要选产品电耗大的、产品成本高的、现用的调速方式是不够经济合理的设各加以改造,改用变频器后就能有立竿见影、事半功倍的效果。

在选用变频器调速或节能时,应该遵守以上10条原则,作为决定方案的前提。当地电费价格高的,在同样节电量时,经济收益就更大,这也是必然要考虑的事。

节能案例一

变频调速技术在工艺风机节能中的应用

某玻璃生产厂生产钢化玻璃时,须将普通玻璃经过钢化炉处理后形成钢化玻璃。钢化炉有加热炉、冷却段和风机系统组成。钢化玻璃工序工艺流程见图1:

经过磨边处理的玻璃片从上片台进入到加热炉内,被加热到600-700℃左右,达到软化

图1 钢化玻璃工序工艺流程

实际上玻璃钢化的时间非常短,大概只有10s左右,其余时间主要是用来冷却和待机。在钢化成形时,由于要在玻璃表面形成巨大的温度梯度,因此必须要用大量的空气来冷却,但在冷却段和待机段,则不需要那么多的风量。另外,玻璃的厚度不同,其所需风量也不同,玻璃越薄,冷却风量需要越大, 生产到厚玻璃时,所需要的钢化冷却风量也随之减少,为了满足最恶劣的工况,所以风机的功率配的很高,通过调节风机进风口上的风门来满足不同的工艺需求。

传统的调节风量的方法是阻挡风机入口的面积,使风机的进风量减小,以达到减小风量的目的。这时候风机的轴功率与风量的关系可以由图1中曲线1表示,而用调速方式来减小流量时,风机的轴功率和风量的关系可以由图1中的曲线2表示,中间部分就是这两者之间的节能量。从图1可以看出,在风量需求较小时,其节能量是很大的。当风量需求减少20%时,节能率约为36.16%,当风量需求减少30%时,节能率约为52.33%,当风量需求减少50%时,节能率约为78.72%。

图3、图4为钢化炉生产线和钢化炉风机系统

该系统风机是由一台250kW、4极、380V的三相异步电机驱动,原先工作风量是由操作工根据加工玻璃的厚度,设定输入风门的开度,达到调节风量大小的目的。根据上述工况,采用变频技术进行节能改造,变频器选用上海格立特VC2000型产品。改造后,操作工根据加工玻璃的厚度,设定变频器的输出频率,达到调节风量大小的目的。表1是改造前后2种规格的玻璃钢化时节能率的对比,表2是改造前后年用电量对比。节能案例二

变频调速系统在中央空调系统中的节能应用

某大厦是一座集餐饮和写字楼为一体的综合性商务大楼。该大楼有26层主楼和5层裙楼组成。占地面积6630 m2,建筑物占地面积2010.2m3,建筑面积42397.4m2,其中地上32693.0 m2,地下9704.4 m2。

该大厦主楼地面26层,地下二层。制冷主机采用广州日立冷机有限公司风冷热泵式冷水机组,主机和循环水泵均安装于裙楼楼顶上,各楼层配置组合式空调箱,各房间均配置风机盘管。

中央空调主机有4组8台,均为风冷型制冷机,每组制冷主机的冷媒水进水总管上有一电磁阀,可通过BA系统控制阀门的开和关。

冷媒水泵6台,其中

1#-2#水泵型号为DFW150-160(1)/2,流量160m3/h,扬程32m,功率22 kW, 2900 r/min,效率75%。配套电机型号为Y2-180M-2,额定功率22kW,额定电压380V,电流40.5, 转速2940r/min,功率因素0.911

3#-6#水泵型号为DFW150-315/4,流量200m3/h,扬程32m,功率30 kW, 1450 r/min,效率79%。配套电机型号为Y2-200L-4,额定功率30kW,额定电压380V,电流57.6, 转速1470r/min,功率因素0.865。

主机系统原理图见图1。

大厦主楼1层大堂空调采用集中送风方式,配有1台组合式空调箱,风机为3kW风机2台。2层及以上共有206间办公用房(未隔断的毛坯房),每间办公用房安装有2至3台空调盘管,共有609台空调盘管。每台空调盘管都配一个电磁阀门,做开、关控制。每层配有一台组合式空调箱做送新风之用,风机均为0.8kW。

大厦主楼系统原理图见图3。

裙楼1层为大堂,2层为餐厅,3至5层为办公用房,空调均为集中送风方式,每层有一台组合式空调箱,1层配用风机为1.8kW风机3台,2至5层配用风机均为3kW风机3台,2层还配有回风风机1台,功率为2.2kW。

大厦裙楼系统原理图见图2。

大厦有一套BA系统,用于控制空调箱风机的运行停止和空调箱进水阀的开关。采用DDC控制方式,终端采用TREND IQ204控制器,每个终端控制2楼层的空调箱,每层有1路模拟量输入,4路数字量输入,3路模拟量输出。

运行状况

在正常情况下,主机由人工控制,一般运行二组RHU380AHZ1型机组,全部4组主机进、出水阀门全开,一般不调整。运行状况为冷媒水出水温度11-14℃,进水温度15.5-17℃,温差一般在3-4℃左右。

水泵由人工控制,一般运行二台DFW150-315/4型水泵,进水口压力一般为738.67kPa-740.73kPa,出水口压力为806.03-810.77kPa。集水器压力695.6-697.13kPa,分水器压力778-780kPa。用超声波流量计测得冷媒水出水总管流量为616-626m3/h。水泵运行功率为27.59kW和27.73kW。偶尔情况会开3台水泵,每年开3台的天数一般小于为7天。

各楼层空调箱运行由人工通过BA系统控制,运行情况为主机开时,空调箱进水阀门也开,风机工频运行。各房间盘管进水阀门有房间内的空调开关控制,盘管风机控制有2到3档,也是有房间内的空调风量控制开关控制。

节能改造

水泵节能改造

根据系统运行状况,我们将备用的主机进出水阀门关闭,则降低了系统1/3冷媒水需求流量。此外,又由于主机的进出水温差在3-4℃。因此,通过采用格立特VF10型变频器对水泵进行温差控制,降低冷水流量来提高温差到5℃,这样既能提高主机效率,又能降低水泵能耗。根据测试,当提高进出水温差到5℃时,冷水流量可降低20%左右。水泵功率可降低30%-40%。平均节能35%计算,可节能19.36kWh/小时,以每天运行13小时计,节能251.7.7kWh/天。以每年运行3432小时计,则年节能66450.4kWh。电价以平均0.94元/kWh计算,则年节约电费59805.35元/年。

风机节能改造

送新风风机

空调箱送新风风机只作运行和停止控制,运行时为工频运行,一般风量不作调整。这样,不管是否需要,风机都是全速运行,能耗较大。通过对主楼2层空调箱风机测试,0.8kW的风机实测电流为2.09A,运行功率约为1.06kW,负载率基本为100%。采用格立特VF10型变频装置后,风机根据需求作变速运行。根据风机理论,风机风量与风机功率成立方关系,因而,可以大大节约能源。根据经验,我们将送新风风机的运行频率设定在45Hz左右,这样对楼内人员舒适度没有什么影响,而风机功率可下降27.1%左右。同时对风机做间歇送风控制,占空比为50%,则又能节能50%左右,总计节能量在60%左右。对0.8kW的风机,节能可达0.583kWh/小时,以每天运行13小时计,节能7.58kWh/天。以每年运行3432小时计,则年每台节能约为2000.86kWh。节约电费1880.81元/台。

送冷风风机

送冷风风机主要是主楼1楼和裙楼1楼至5楼的空调箱风机。我们对主楼1楼,裙楼1、2、3楼做了风机功率测试。测试情况见表3:

变频调速技术在空气压缩系统中的节能应用

某化纤有限公司现有英格索兰空压机4台,排气压力0.85MPa,其中3台MM160-8.5,容积流量为26m3/min,压缩电机额定功率160kW;1台MM75-8.5,容积流量为12.1m3/min,压缩电机额定功率75kW。

(1)系统状况

该公司4台空压机大多数时间采用一大一小方式运行,总供气量为38.1m3/min,其中75kW空压机设定加卸载压力为0.66MPa和0.76MPa,160kW空压机设定加卸载压力为0.68MPa和0.78MPa。实际工作中75kW 的MM75空压机约只有60%的加载率,160kW 的MM160空压机基本一直处于加载状态。

经过测试,75kW空压机卸载时最小输入功率30kW左右,加载时最高输入功率85kW,160kW的空压机一直处于加载状态,运行比较平稳,输入功率一直保持为165kW左右。

工厂工艺要求空压机运行压力不低于0.6MPa,需求量大时两台160kW工作。

2)节能原理

该公司的空压机耗电量占全厂总耗电量16%左右,空压机系统年总用电量为180万kWh左右,因此对空压机系统进行节能改造意义十分重大。

由于生产工艺所需的压缩空气不断变化和生产安排的调整,导致车间对压缩空气的需求量也在不断变化,为了适应这种变化,空压机系统一般采用加卸载的方式运行。压缩空气的需求量减少使空压机排气压力达到卸载压力时,空压机开始卸载。空压机卸载时进气口关闭,电机空转不产生压缩空气,但是其耗电功率基本占到额定功率的30%左右,甚至更多,从而导致空压机系统在部分负荷时效率较低。

依据螺杆式空压机的排气量和转速、耗电功率基本上成正比例的关系,通过采用变频器对系统进行恒压控制,可根据系统的实际用气需求调节压缩机的转速,使空压机排气量和实际需求量达到基本平衡,系统压力波动控制在较小的范围内,从而节约了空压机采用传统加卸载运行方式时不必要的能耗:降低传统控制方式中加载时较高压力导致的高电耗,避免卸载时空压机电机空转做无用功。

3)节能改造

根据该公司压缩空气系统的使用情况,我们配置了格立特VC-K型智能节电装置,用于空压机系统的控制。该智能节电装置自动采集现场储气罐的压力,根据压缩空气的实际需求量,按循环启动的方式闭环控制4台空压机的运行,在满足系统正常安全和稳定运行的前提下,大幅降低系统运行能耗。系统示意图见图5。

当系统中一台75kW(产气量12.1m3/min)空压机以60%加载率运行,一台160kW(产气量26m3/min)空压机无卸载运行时,系统实际每小时耗能约为236.5kWh,当75kW空压机改用变频恒压运行时,系统每小时耗能为226kWh,每小时节能10.5kWh。

按空压机每年运行8000小时计算,年节能量为8.4万kWh,每度电按0.8元计算年可节约电费6.72万元。

节能案例四

变频调速技术在锅炉风机节能改造中的应用

工业锅炉是工业生产中重要的热能动力设备。工业锅炉根据采用的燃料不同,通常分为燃煤、燃油和燃气三种,这三种锅炉的燃烧过程控制系统基本相同,只是调节燃料量的手段有所不同。传统的控制方案中,鼓、引风机采用电动机工频定速、直接驱动的方式运行,风量一般采用风门挡板控制,电机,其弊端是操作复杂、调节不及时,调节精度较差,不能确保锅炉的最佳运行状态,浪费能源。

在工业锅炉燃烧生产过程如采用变频器控制电机的转速,就可改变原有的操作方式,取消挡板调节,操作简便,也可实现远程控制,能够有效地适应锅炉生产过程,使系统运行稳定,保持风机高效的运转;电机实现软启动,无冲击电流,设备故障率大大降低,维修费用大为减少。更重要的是大大降低了能耗,提高了效率,并降低了风机的噪音,减少了噪声对环境的影响。

某纸业有限公司蒸汽锅炉的引风机采用液力耦合调速,鼓风机电机为AECK-360kW/10kV,额定电流26.3A;工频全速运行时,鼓风机的额定流量为:2950 m3/min、额定压力520 mmH2O;在实际运行中,工作风量是由操作工根据蒸汽温度,调节挡板,达到调节风量大小的目的。其风门开度通常为68%(风机流量2006 m3/min )~80%(风机流量2360 m3/min ),电机功耗为236.14 kW ~277.06 kW。

根据上述工况,采用变频技术对鼓风机系统进行进节能改造,增加了1台上电科NEMS-HVI型高压变频器(10 kV /360kW)及压力传感器等,通过变频器的PID功能,实现温度的自动调节。改造后,当工作流量为2006 m3/min时,电机功耗为123.5kW,节能率为48%;当工作流为量2360 m3/min,电机功耗为191.4kW,节能率为31%,可见工作流量越低,节能效果越为显著。该公司的实际工况是,设备在小流量运行的时间较长,该装置的年平均节能率约42%。装置总投资约50万,运行10个月后已经收回投资。