一、产品概述

全焊式宽通道板式换热器是专门为处理含有大量固体颗粒、纤维悬浮物以及粘稠状体的加热或冷却而设计开发的。依靠雄厚的技术实力和多年焊接板式传热产品开发的经验成功研制了全焊式宽通道板式换热器并获得了中华人民共和国国家知识产权局颁发的实用新型专利。

由于该产品的特殊设计保证了宽通道侧流道光滑流体流通顺畅有效地防止介质中固体颗粒物或悬浮物的沉积、堵塞通道、磨损传热元件等现象的发生实现了大处理量、高传热效率、耐压耐温耐磨性能、低阻力损失的换热要求。该产品的独特特性特别适用于氧化铝生产工艺晶种分解中间降温工段氢氧化铝浆液介质的冷却。

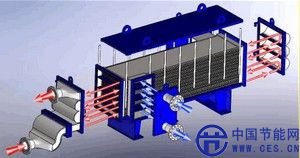

二、产品构成

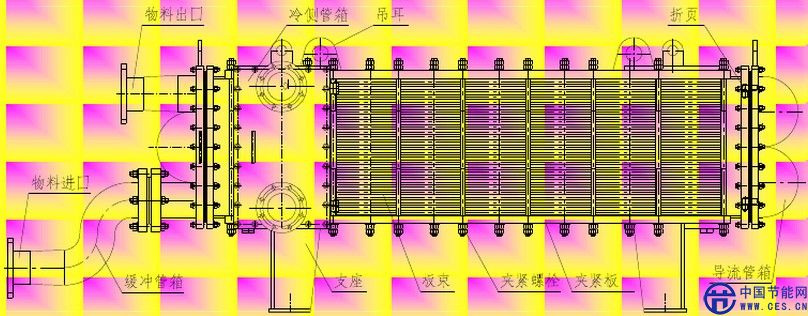

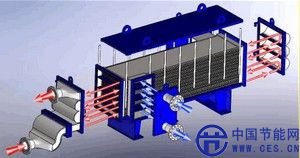

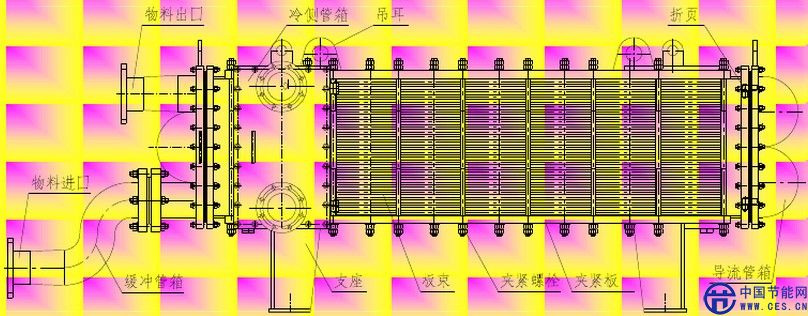

全焊式宽通道板式换热器由换热板束、侧板、夹紧板、管箱、螺栓、螺母、密封垫片、分程隔板、支座等基本元件构成。

三、主要技术特点描述

1、合理选择耐腐蚀和耐磨蚀的材料

板片材料选用SAF2205S31803双相钢材质其抵抗晶间腐蚀、应力腐蚀、点腐蚀及缝隙腐蚀的性能是普通奥氏体不锈钢无法比拟的。特别是在非氧化性酸、碱液、有机酸以及硫化物含量高的介质中具有良好的耐蚀能力并且双相钢具有非常高的机械性能抵抗介质的冲刷、耐磨蚀的能力很强。

2、流速的合理选择

流速的合理选择决定了产品的传热性能、阻力损失和耐磨蚀性能对于宽通道侧介质流速一般为0.91.3m/s更适合砂状氧化铝换热工艺要求(含固体颗粒)高流速带动含有固体颗粒的浆液在板片表面流动不致积料或结疤堵塞。

3、流道结构

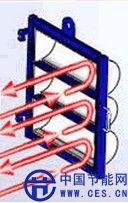

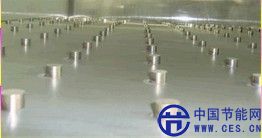

平板定距柱结构 窝状结构

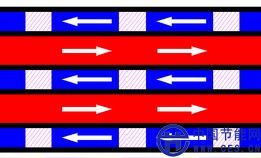

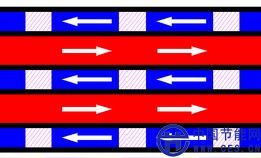

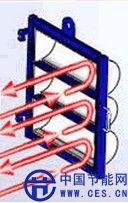

通道采用了高效平板定距柱或窝状结构宽通道侧无触点和其它支撑块保证了介质流过板片表面时很顺畅无死区不容易产生沉积、堵塞等现象。同时由于相邻通道内有很多触点使得冷介质介质通过时很容易形成湍流从而得到较好的传热性能。两种介质的流动实现纯逆流提高换热效果。

4、板片间的连接方式

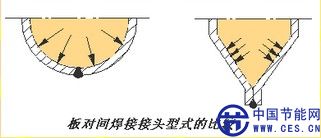

板片对之间采用受力形式很好的球型焊接结构没有采用简单的“V”字型焊接结构球型结构能够有效的防止物料积聚同时承压能力更强。

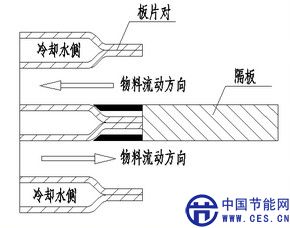

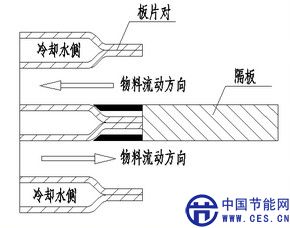

5、物料的流动方式

对于氧化铝料浆采用下进上出的流动方式如图所示料浆进口从管道→天方地圆缓冲分配管箱→板束这种流动方式可有效抑制浆液的沉积、结疤和冲蚀适当地延长产品连续运行的时间减少停机清洗次数。

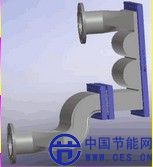

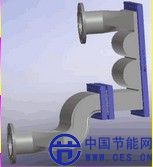

6、天方地圆缓冲分配管箱

采用流场分析和流线型设计并结合THT公司在氧化铝上运行的经验换热器的物料进口采用天方地圆缓冲分配管箱料浆从管道流进在缓冲分配管箱达到均匀的分配和缓冲然后再进入换热板束有效解决了在入口处浆液流速不均对板片端部造成的冲刷磨蚀。

7、导流结构

导流结构的设计为进口物料均匀扩散出口物料均匀汇集采用流线弧形板结构使物料在管箱内有效的均匀流动减少了死角物料的积聚同时增强了管箱耐磨性同时所有与介质接触的部位达到圆滑过渡增加折流部位的分流隔板与板束间连接为平齐嵌入结构通流效果好有效避免物料对板片端部的磨蚀和防止堵塞。

8、为了更有效防止磨蚀在板束流道进口部位喷涂高分子防磨材料。

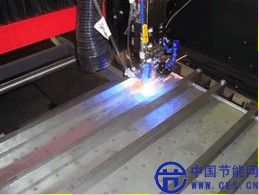

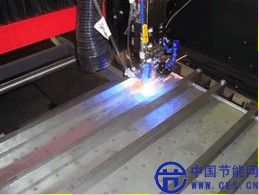

9、为了提高耐磨蚀性能关键部位板管的横焊缝即物料冲刷焊缝采用双保险的焊接密封方式先采用激光焊接然后在进行氩弧焊焊接采用两道防线保护即使第一道防线发生磨蚀后还有第二道防线保护。

四、质量保证

1、板片为进口材料材料进厂后均进行100%复检。

2、焊接方式

板片—定距柱—板片间的焊接采用激光焊接方式焊缝轨迹为圆形焊缝宽度窄。然后再采用激光焊接方式或缝焊的焊接方式焊接板片两侧内侧纵向长焊缝和端部焊缝端部外侧焊缝采用自动氩弧焊焊接。针对双相不锈钢材料的特殊特性在焊接过程中控制焊接速度、焊接功率保证铁素体和奥氏体两相的平衡。对材料和各种形式的焊接试件进行了焊接试验, 并对焊好的试件进行了水压试验及理化试验具备非常成熟的焊接工艺。

3、每件板片对焊接完成后均进行0.3-0.4MPa的气密检测确保单件板片对的密封性。

4、焊接过程及焊后采用消除焊接应力的方式能够有效消除焊接过程中出现的焊接应力。

五、设备安装简单安全性能高各管箱均为可拆盖板结构可随时进行检查和冲刷、清洗通道实现浆液侧通道的机械清洗。

全焊式宽通道板式换热器是专门为处理含有大量固体颗粒、纤维悬浮物以及粘稠状体的加热或冷却而设计开发的。依靠雄厚的技术实力和多年焊接板式传热产品开发的经验成功研制了全焊式宽通道板式换热器并获得了中华人民共和国国家知识产权局颁发的实用新型专利。

由于该产品的特殊设计保证了宽通道侧流道光滑流体流通顺畅有效地防止介质中固体颗粒物或悬浮物的沉积、堵塞通道、磨损传热元件等现象的发生实现了大处理量、高传热效率、耐压耐温耐磨性能、低阻力损失的换热要求。该产品的独特特性特别适用于氧化铝生产工艺晶种分解中间降温工段氢氧化铝浆液介质的冷却。

二、产品构成

全焊式宽通道板式换热器由换热板束、侧板、夹紧板、管箱、螺栓、螺母、密封垫片、分程隔板、支座等基本元件构成。

三、主要技术特点描述

1、合理选择耐腐蚀和耐磨蚀的材料

板片材料选用SAF2205S31803双相钢材质其抵抗晶间腐蚀、应力腐蚀、点腐蚀及缝隙腐蚀的性能是普通奥氏体不锈钢无法比拟的。特别是在非氧化性酸、碱液、有机酸以及硫化物含量高的介质中具有良好的耐蚀能力并且双相钢具有非常高的机械性能抵抗介质的冲刷、耐磨蚀的能力很强。

2、流速的合理选择

流速的合理选择决定了产品的传热性能、阻力损失和耐磨蚀性能对于宽通道侧介质流速一般为0.91.3m/s更适合砂状氧化铝换热工艺要求(含固体颗粒)高流速带动含有固体颗粒的浆液在板片表面流动不致积料或结疤堵塞。

3、流道结构

平板定距柱结构 窝状结构

通道采用了高效平板定距柱或窝状结构宽通道侧无触点和其它支撑块保证了介质流过板片表面时很顺畅无死区不容易产生沉积、堵塞等现象。同时由于相邻通道内有很多触点使得冷介质介质通过时很容易形成湍流从而得到较好的传热性能。两种介质的流动实现纯逆流提高换热效果。

4、板片间的连接方式

板片对之间采用受力形式很好的球型焊接结构没有采用简单的“V”字型焊接结构球型结构能够有效的防止物料积聚同时承压能力更强。

5、物料的流动方式

对于氧化铝料浆采用下进上出的流动方式如图所示料浆进口从管道→天方地圆缓冲分配管箱→板束这种流动方式可有效抑制浆液的沉积、结疤和冲蚀适当地延长产品连续运行的时间减少停机清洗次数。

6、天方地圆缓冲分配管箱

采用流场分析和流线型设计并结合THT公司在氧化铝上运行的经验换热器的物料进口采用天方地圆缓冲分配管箱料浆从管道流进在缓冲分配管箱达到均匀的分配和缓冲然后再进入换热板束有效解决了在入口处浆液流速不均对板片端部造成的冲刷磨蚀。

7、导流结构

导流结构的设计为进口物料均匀扩散出口物料均匀汇集采用流线弧形板结构使物料在管箱内有效的均匀流动减少了死角物料的积聚同时增强了管箱耐磨性同时所有与介质接触的部位达到圆滑过渡增加折流部位的分流隔板与板束间连接为平齐嵌入结构通流效果好有效避免物料对板片端部的磨蚀和防止堵塞。

8、为了更有效防止磨蚀在板束流道进口部位喷涂高分子防磨材料。

9、为了提高耐磨蚀性能关键部位板管的横焊缝即物料冲刷焊缝采用双保险的焊接密封方式先采用激光焊接然后在进行氩弧焊焊接采用两道防线保护即使第一道防线发生磨蚀后还有第二道防线保护。

四、质量保证

1、板片为进口材料材料进厂后均进行100%复检。

2、焊接方式

板片—定距柱—板片间的焊接采用激光焊接方式焊缝轨迹为圆形焊缝宽度窄。然后再采用激光焊接方式或缝焊的焊接方式焊接板片两侧内侧纵向长焊缝和端部焊缝端部外侧焊缝采用自动氩弧焊焊接。针对双相不锈钢材料的特殊特性在焊接过程中控制焊接速度、焊接功率保证铁素体和奥氏体两相的平衡。对材料和各种形式的焊接试件进行了焊接试验, 并对焊好的试件进行了水压试验及理化试验具备非常成熟的焊接工艺。

3、每件板片对焊接完成后均进行0.3-0.4MPa的气密检测确保单件板片对的密封性。

4、焊接过程及焊后采用消除焊接应力的方式能够有效消除焊接过程中出现的焊接应力。

五、设备安装简单安全性能高各管箱均为可拆盖板结构可随时进行检查和冲刷、清洗通道实现浆液侧通道的机械清洗。