一、前言

随着国民经济的快速发展,能源已成为企业发展的瓶颈,在国家大力提倡节能减排的大环境下,企业也迫切需要解决对高能耗设备的节能改造。

球团生产中,电耗是成本的一个大项,而各档高压风机的用电量占了全厂用电量的50%以上。因此,如何降低风机用电量是球团行业节能工作的重点。我公司工程技术人员分别对现有两座8m2竖炉配用的10台高压风机的实际运行工况、工艺参数进行对比分析后认为,风机的系统设计偏大,工艺调节比较频繁,具有较大的节能空间。

二、系统现状以及存在的缺点

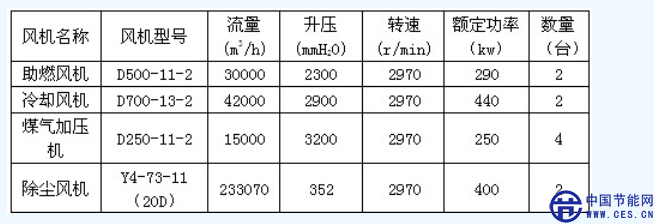

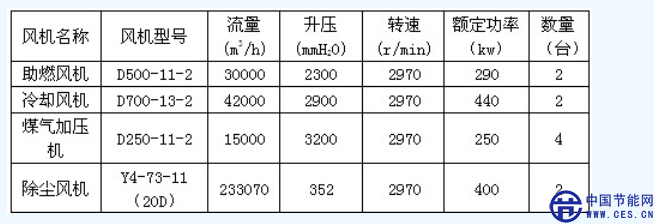

绍兴漓铁球团有限公司现有8m2竖炉两座,拥有6kv高压风机10台,设备主要参数见表1。

1,原设计由于考虑到工艺参数的富裕量,设计功率偏大,实际运行时进口蝶阀开度均偏小,尤其助燃风机与煤气加压机仅打开20%左右,使大量电能损失在阀门上。

2,工艺调节属粗放型控制,风量和风压只能通过风机进口蝶阀调节,难以实现精确控制。

3,直接启动对设备的机械损伤较大,设备维护保养成本较大。

三、改造方案与系统调试

经过一段时间的考察论证与可行性调研,最后决定通过运用北京合康公司的HIVERT高压变频技术,对现有高压风机设备进行高压变频节能改造,改造方案如下:

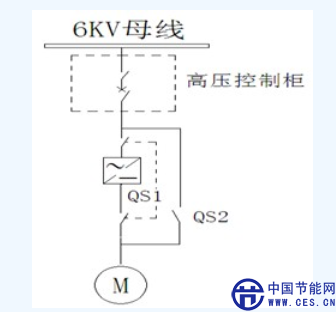

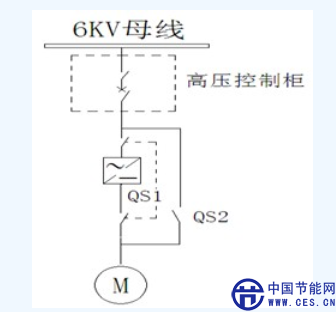

1,保留现有高压控制柜,在控制柜与电机之间增加高压变频器与手动旁路柜,控制柜作为电机工频运行时的控制柜,同时也为变频器的进线柜。手动旁路柜用于变频与工频的切换,在变频系统维护或者出现故障时,将电机投入工频电网运行,保证生产不受影响,一次接线图见图1。

2,由于配电室与实际操作岗位有一定距离,所以在操作室增加现场控制箱,用于变频器的控制、调节。便于操作人员及时调节工艺参数。

3,高压控制柜的保护整定值以保护电机为准,在变频控制时由变频器对电机实行电气保护而工频时由高压控制柜对电机实现保护。

4,为确保煤气系统的安全,防止因为煤气加压机变频故障而发生煤气回火甚至爆炸事故的发生,我们在煤气加压机与助燃风机之间实现互锁,并且在煤气总管上安装自动放散阀,实现双重防护,提高整个工艺系统的安全性。

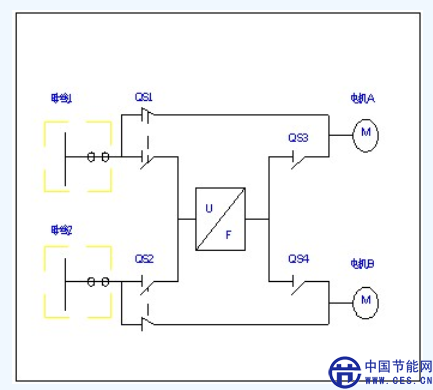

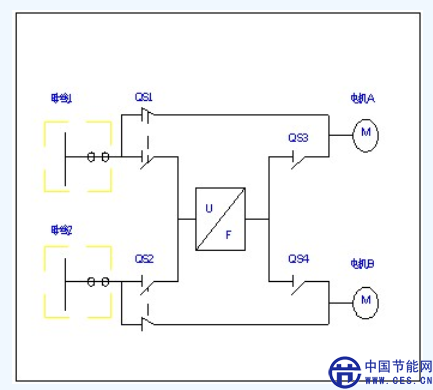

5,煤气加压机为二开二备,通过旁路柜切换,实现一拖二,一次接线图见图2

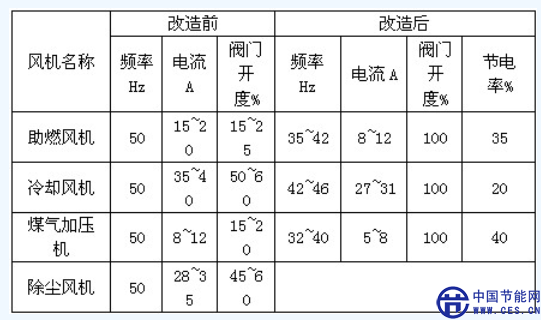

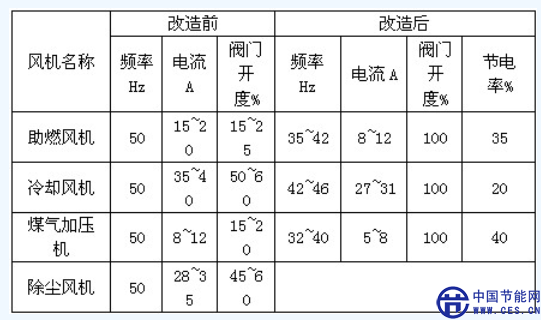

整个项目从系统论证到方案确定以及设备的安装、接线、调试和最后的使用过程都得到了合康技术人员大量的技术支持与服务,目前所安装的6台高压变频,系统上电试运行均一次成功,频率50HZ运行时风量、风压与工频运行基本一致,频率在38HZ~45HZ之间调节,就能够满足正常生产的需要,经过72小时运行,各项运行数据正常,改造前后各风机工艺参数对比见表2。

四、节能分析与使用效果

根据流体力学原理,风量与转速成正比,所需功率与转速的三次方成正比。与调节风门相比,由风机的工作特性可知,由于风机消耗的功率与风压和风量的乘积成正比,在通过关小风门来减少风量时,消耗的功率虽然有所减少但不多,通过调节转速,在相同风量的情况下所需的功率要下降很多。

高压变频改造之后使用效果明显,首先用电成本明显下降,通过实测单耗对比,平均节电率达35%以上,全公司仅高压风机平均日节电量达到9200kwh以上,按照年作业率300天计,全年可以节电276万kwh,两到三年即可收回全部成本。另外,对设备的操作和使用也有积极的影响:

1,实现无级调速,设备控制与调节比改造前更加方便、快捷,易操作;

2,实现了电机低速软启动,有效延长了电动机、风机轴瓦的使用周期和寿命;

3,风机噪声明显降低,改善了作业环境;

4,为竖炉热工制度的合理调节提供了便捷的可操作性,风量调节更加方便,通过转速调节使风量调节曲线平滑稳定。

五、结束语

我公司从2006年开始逐步对高压风机进行了变频节能改造,实践证明高压变频完全能够满足竖炉生产工艺要求,并且实现了精确控制和软启动的功能,提高了设备运行可靠性,节能效果显著,大大提高了我公司的经济效益,同时也符合国家“节能减排”政策。

随着国民经济的快速发展,能源已成为企业发展的瓶颈,在国家大力提倡节能减排的大环境下,企业也迫切需要解决对高能耗设备的节能改造。

球团生产中,电耗是成本的一个大项,而各档高压风机的用电量占了全厂用电量的50%以上。因此,如何降低风机用电量是球团行业节能工作的重点。我公司工程技术人员分别对现有两座8m2竖炉配用的10台高压风机的实际运行工况、工艺参数进行对比分析后认为,风机的系统设计偏大,工艺调节比较频繁,具有较大的节能空间。

二、系统现状以及存在的缺点

绍兴漓铁球团有限公司现有8m2竖炉两座,拥有6kv高压风机10台,设备主要参数见表1。

表1

使用过程中存在的主要缺点:1,原设计由于考虑到工艺参数的富裕量,设计功率偏大,实际运行时进口蝶阀开度均偏小,尤其助燃风机与煤气加压机仅打开20%左右,使大量电能损失在阀门上。

2,工艺调节属粗放型控制,风量和风压只能通过风机进口蝶阀调节,难以实现精确控制。

3,直接启动对设备的机械损伤较大,设备维护保养成本较大。

三、改造方案与系统调试

经过一段时间的考察论证与可行性调研,最后决定通过运用北京合康公司的HIVERT高压变频技术,对现有高压风机设备进行高压变频节能改造,改造方案如下:

1,保留现有高压控制柜,在控制柜与电机之间增加高压变频器与手动旁路柜,控制柜作为电机工频运行时的控制柜,同时也为变频器的进线柜。手动旁路柜用于变频与工频的切换,在变频系统维护或者出现故障时,将电机投入工频电网运行,保证生产不受影响,一次接线图见图1。

图1

2,由于配电室与实际操作岗位有一定距离,所以在操作室增加现场控制箱,用于变频器的控制、调节。便于操作人员及时调节工艺参数。

3,高压控制柜的保护整定值以保护电机为准,在变频控制时由变频器对电机实行电气保护而工频时由高压控制柜对电机实现保护。

4,为确保煤气系统的安全,防止因为煤气加压机变频故障而发生煤气回火甚至爆炸事故的发生,我们在煤气加压机与助燃风机之间实现互锁,并且在煤气总管上安装自动放散阀,实现双重防护,提高整个工艺系统的安全性。

5,煤气加压机为二开二备,通过旁路柜切换,实现一拖二,一次接线图见图2

图2

整个项目从系统论证到方案确定以及设备的安装、接线、调试和最后的使用过程都得到了合康技术人员大量的技术支持与服务,目前所安装的6台高压变频,系统上电试运行均一次成功,频率50HZ运行时风量、风压与工频运行基本一致,频率在38HZ~45HZ之间调节,就能够满足正常生产的需要,经过72小时运行,各项运行数据正常,改造前后各风机工艺参数对比见表2。

四、节能分析与使用效果

根据流体力学原理,风量与转速成正比,所需功率与转速的三次方成正比。与调节风门相比,由风机的工作特性可知,由于风机消耗的功率与风压和风量的乘积成正比,在通过关小风门来减少风量时,消耗的功率虽然有所减少但不多,通过调节转速,在相同风量的情况下所需的功率要下降很多。

高压变频改造之后使用效果明显,首先用电成本明显下降,通过实测单耗对比,平均节电率达35%以上,全公司仅高压风机平均日节电量达到9200kwh以上,按照年作业率300天计,全年可以节电276万kwh,两到三年即可收回全部成本。另外,对设备的操作和使用也有积极的影响:

1,实现无级调速,设备控制与调节比改造前更加方便、快捷,易操作;

2,实现了电机低速软启动,有效延长了电动机、风机轴瓦的使用周期和寿命;

3,风机噪声明显降低,改善了作业环境;

4,为竖炉热工制度的合理调节提供了便捷的可操作性,风量调节更加方便,通过转速调节使风量调节曲线平滑稳定。

表2

五、结束语

我公司从2006年开始逐步对高压风机进行了变频节能改造,实践证明高压变频完全能够满足竖炉生产工艺要求,并且实现了精确控制和软启动的功能,提高了设备运行可靠性,节能效果显著,大大提高了我公司的经济效益,同时也符合国家“节能减排”政策。