1 节能技术概况介绍

我国建材行业能耗约占全国能耗总量和工业部门能耗总量的7%和10%,建材行业废气排放总量占全国工业废气排放总量的18%。水泥工业的能源消耗、二氧化碳排放量均占建材行业的70%以上[1]。据2011年1~12月青海省能源统计进度监测资料,青海省建材行业能耗占全省能耗的7.89%。

水泥行业是青海省六大高耗能行业之一,它对青海省“十二五”期间完成节能减排指标有较大影响。青海省是长江、黄河、澜沧江的发源地,生态环境脆弱,是国家重要的生态屏障区域。因此在水泥生产企业中采用先进的节能减排技术,对降低能耗、减少污染和保护青海生态具有重要意义。

国内外水泥行业企业都越来越重视节能减排技术的应用。例如:采用先进的六级预热器带高效分解炉的预分解技术、两档支撑的短回转窑、大推力的煤粉燃烧器、第四代行进式无漏料篦式冷却机等新技术,均可大幅降低水泥熟料的烧成热耗,实现水泥熟料烧成系统的大幅节能减排[2]。又如采用富氧燃烧技术,能够更好地降低吨熟料煤耗和增产[3]。至于水泥工业窑炉的高温烟气,则采用了余热发电、物料烘干、低温烟气生产热水等技术,以充分利用其余热,做到“合理组织能量梯级利用”[4]。

其中,水泥窑余热发电利用窑头、窑尾的废气余热,实现热能向电能转换,达到节能减排和降低水泥生产成本的目的[5]。此外还有对产品和原料的改进,在利用工业废物的同时可减少烧成热耗[6,7]。还有SNCR 脱硝技术可以较大程度的降低窑尾烟气中NOx的浓度,具有很高的的环保效益及社会效益,值得在水泥行业进行大范围推广应用[8,9]。本文以青海互助金圆水泥有限公司(以下简称“金圆公司”)水泥熟料生产线为例,计算4500t/d熟料线生产中的物质流、能量流,分析其节能减排关键环节,提出水泥熟料生产的工艺组合节能减排技术方案。

1 新型干法水泥熟料生产过程物质流及减排关键环节

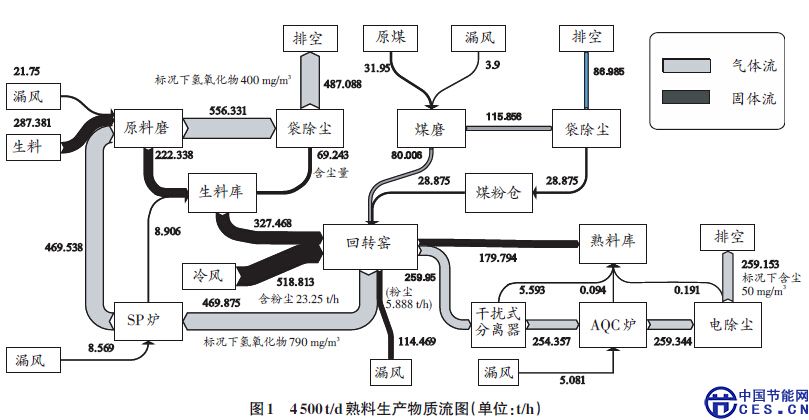

以金圆公司4500t/d熟料生产线为例,进行物质流计算。计算以1h为基准,通过理论计算得到物质流见图1。

分析图1可以看出,新型干法水泥熟料生产中主要的减排环节如下。

(1)减少预热器出口飞灰量。预热器出口飞灰量为23.25t/h,必须减少排放,并回收利用。

(2)窑头飞灰回收利用。窑头飞灰量大约为5.888t/h,这部分飞灰大部分通过干扰式分离器回收后打回熟料库,但窑头排空气体中的粉尘含量(标况)仍达50mg/m3,而国家标准(标况)为30mg/m3,需要对窑头除尘技术做改进。

(3)减少氮氧化物的排放。预热器出口处烟气含有氮氧化物(标况)为790mg/m3,而国家排放标准(标况)为400mg/m3,需要脱硝减排。

(4)生产过程中每小时消耗生料287.381t,其中石灰石就消耗了223.295t,可以考虑用工业废渣替代部分原料,以减少天然原料的消耗,同时可使工业废渣变废为宝。

2 新型干法水泥熟料生产过程能量流及节能关键环节

2.1 能量流

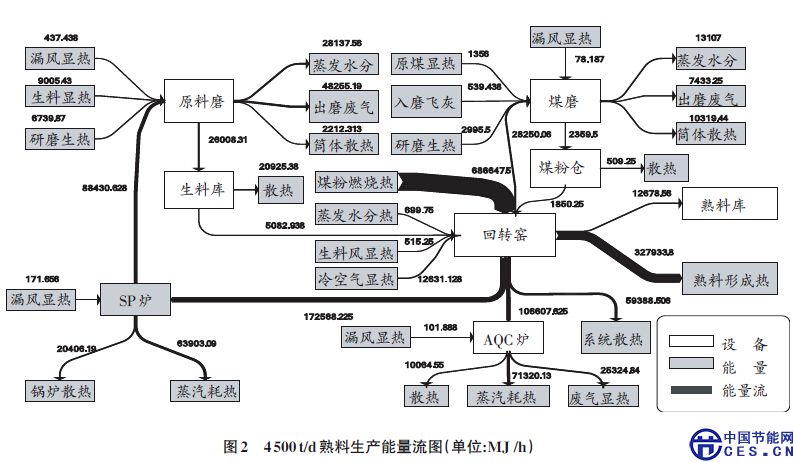

同样,以金圆公司4500t/d水泥熟料生产线为例,进行能量流计算。计算以每小时耗能为基准,通过理论计算得到能量流见图2。

2.2 能源利用关键环节

从图2可以看出,该线生产中的能量利用关键环节包括以下几个方面:

(1)预热器出口废气温度达到350℃,带走热量为172568.225MJ/h,较大,需要回收利用。

(2)窑头余风温度达到400 ℃,带走热量为106607.625MJ/h,较大,需要回收利用。

(3)烧成系统需要大量的热能,由煤粉燃烧提供686 647.5 MJ/h,如何提高煤粉燃烧效率非常重要。

(4)SP炉出口废气温度还有205℃,该股热气经管道散热进入原料磨的温度可达185℃,带入的热量为88430.628MJ /h,可以回收利用。

(5)篦冷机出口废气温度达到250℃左右,其带走热量大概为25324.84MJ/h,可以回收利用。

3 熟料生产资源能源利用方案

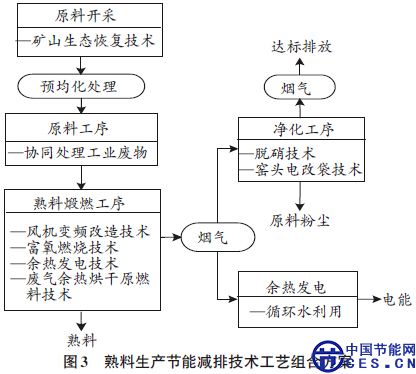

结合上述节能减排关键环节的分析,从金圆水泥公司生产全流程优化角度,综合考虑生产技术、资源能源综合利用技术和末端治理技术间的配套关系,提出先进节能减排技术的工艺组合方案,见图3。

(1)矿石开采工序:采用矿山生态恢复技术,植物喷浆,减少扬尘,恢复生态。

(2)原料工序:采用工业废料替代原料技术,降低原料消耗,减少工业废料的排放。

(3)熟料煅烧工序:采用风机变频技术,降低电耗;采用富氧燃烧技术,提高燃烧效率,节约煤耗;采用纯低温余热发电技术,回收大量热能,返回系统使用;采用废气余热烘干原燃料技术,包括SP炉出口废气烘干原料和篦冷机出口废气烘干煤粉,提高能量利率,减少煤耗。

(4)净化工序:采用脱硝技术对烟气进行净化,减少氮氧化物的排放;采用窑头电改袋技术,减少原料的损失,进一步降低排空气体中的含尘量。

(5)余热发电:采用污水处理和循环水利用技术,实现污水零排放,并且降低新鲜水的消耗。

4 节能减排效果和经济效益

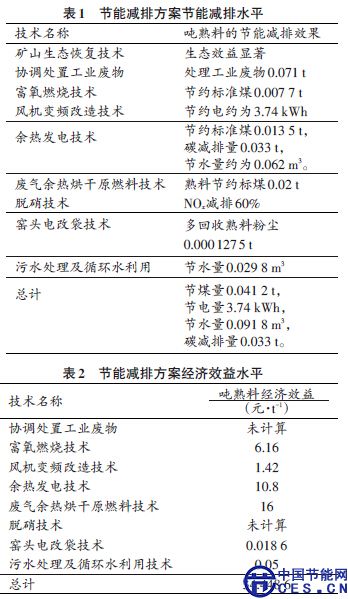

金圆公司应用以上节能减排技术的工艺组合方案,按照每吨熟料产品为基准,可实现的节能减排效果和经济效益计算分别见表1和表2。

5 结论

通过对金圆公司4500t/d水泥熟料生产线进行物质流和能量流计算,得到了相关的资源及能源利用关键环节,提出了水泥生产节能减排技术工艺组合方案。该企业采用这一方案,每年节煤57680t、节电523.6万kWh、节水12.852万m3、碳减排46 200 t、NOx减排60%,每年可为企业产生经济效益4822.8万元。