一、技术名称:高温高压气流染色技术

二、技术所属领域及适用范围:纺织行业-各类纤维染整企业

三、与该技术相关的能耗及碳排放现状

超低浴比高温高压气流染色技术设计目的在于克服已有气流机设计的上述不足之处,这是一种高效节能并可满足染色工艺要求的气流染色机,在气流染色机的设计上跨出重要一步。节电多于30%,水、蒸汽等用量有显著减少。目前该技术可实现节能量1万tce/a,CO2减排约3万t/a。

四、技术内容

1.技术原理

新一代灵活每管独立运作的气流织物染色机,以规模相对细小的风机取代传统笨重的大型风机,一改以往气流机的形象,是行业中前所未见的专利新设计,其主要技术性能指标均达到国际领先水平。

传统的气流染色机无论多少组管道,一般采用单台风机的设计,而且需要经过冗长的分风管道向各管供风.。此供风系统除引致风量不均外,分风管道阻力明显增加,除供风效能低之外,还要通过大大提升供风量使每管的染色效果相近均匀.。现有气流机的设计中,由于能效的限制最大只能供应6条染管,所以传统气流染色机有浴比低的优点,但耗电量巨大。

超低浴比高温高压气流染色技术是多管独立供风气流染色机,机上每管将有各自的风机连接至与其相连的喷嘴组合,而且各风机亦有独立的吸风管道。由于供风系统不涉及分风管道,送风阻力显著降低.,可使每台风机实现最佳运行,整个供风系统达到最佳的节能效果。由于每管风机独立操作,运行中操作灵活、检修方便、电耗减少、节能显著。

2.关键技术、工艺流程

(1)每管独立风机

已有的气流染色机的风机是安装在主缸一侧(图1),经冗长的导风管将风送至导布管道。超低浴比高温高压气流染色技术则是每台风机放置于主缸顶部各染管之间(图2),以便风机出口与喷嘴组合的气流入口对接,使风机出口管道达到最短,缩减气流从风机出口至喷嘴的路线,风阻大为降低,效率得以提升。

(2)新颖染液喷洒装置

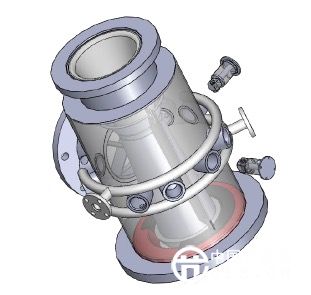

图3 染液喷洒装置

超低浴比高温高压气流染色技术还包含一项新颖染液喷洒装置(图3),其喷嘴组合由两组或两组以上染液导管及喷嘴头组成,分两路或以上将染液送至 多组不同的喷嘴头,各组喷嘴头的喷洒量经设计限制而不同。

每组管路各由一阀门控制以提供多种染液喷洒模式组合,不仅提高了染色 的均匀度和效率,而且拆装方便,随时改变喷嘴头组合,以适应不同需求的各 种工艺。

喷咀组合的调配及染液流量由主控制器程序操控,改革了传统的喷嘴备件 和手工操作。

(3)综合智能洗水功能

系列设备上同时具备有专利设计的综合智能洗水系统:电脑自动控制入水随动阀,精确控制洗水流量、洗水水位和洗水温度,连续洗水,减少了停机时间和;。 以自主研发的洗水指数,用光学方式监测实时水洗效果,并作为染色跳步的指标,简化了洗水过程的控制,进一步实现了洗水过程自动化。

(4)新型盐桶设计

超低浴比高温高压气流染色技术首次在定量料桶上加入了溢流化盐的功能,配合设备上的定量注入以及主缸回流功能、回流搅拌功能、蒸汽直接加热功能以及可以在105℃注入等,达到最优质的染色结果并能增加经济效益。

(5)专利设计的碎毛收集器

以新型的碎毛收集器,代替旧式的筛网过滤器,,可有效地把碎毛从染液流中收集,在特定空间堆积并自动排放。碎毛收集器在染色过程中连续运作,省却了停机清理、人工操作的弊端。

(6)出布装置

采用X-Y摇折及出布装置,该装置可以前后左右出布,全自动双向(纵向、横向)摆动,实现高度自动化的出布。可实现多管同时出布,摇折使布匹整齐地折迭在载布车上,气动装置的横向摆动可充分装满载布车的阔度,可降低操作工的劳动力及减省出布时间,同时也可配合长型载布车使用。

五、主要技术指标

1.每管独立供用;

2.配用新颖喷洒装置;

3.崭新温控系统;

4.综合智能水洗;

5.X-Y织物摆斗以及出布装置;

6.自动化碎毛收集器;

7.风机安装功率: 每管11kW;

8.水比:1:3;

9.操作温度:140℃;

10.操作压力:3bar;

11.最高滚筒转速:700r/min;

12.最高单管载量:300kg。

六、技术鉴定、获奖情况及应用现状

超低浴比高温高压气流染色技术经国家纺织机械质量技术监督中心检测,所测各项技术指标符合Q/LX0011-2014标准要求;产品经多家印染厂使用,均达到染色工艺要求,深受用户欢迎。多管独立供风等技术共获得发明专利1项,实用新型专利6项。

七、典型应用案例

应用单位:互太纺织控股有限公司

技术提供单位:立信染整机械(深圳)有限公司

互太纺织控股有限公司引入了300台高温气流染色机,取缔以往使用的水流染色机。有效节约用电10%-20%,水和蒸气的耗用有明显改善。改造后项目年节能量21634tce,年CO2减排量57114t,总投资45000万元,投资回收期2年。

八、推广前景及节能减排潜力

预计未来5年,该技术在行业内的普及率能达到10%左右,需总投入30亿元,预计年节能量可达到14万tce,预计年CO2减排37万t。