钢铁工业是一个高耗能、高污染的产业,也是节能减排潜力最大的行业之一。随着中国经济快速增长,资源能源消费约束明显显现,能源供求矛盾日益突出,高污染、高能耗的特点也使钢铁工业在防污减排、节能降耗等方面承受着一定的压力。近年来,中国钢铁工业节能减排工作取得较大成绩,吨钢综合能耗、各工序能耗连年下降。但在提高二次能源回收利用水平方面还有待进一步加强。提高加热炉的余热利用是节能减排的一项重要举措。目前国内加热炉烟气余热利用率较低,烟气量大且烟温较高,有很大节能潜力。本文就韶钢炼轧厂加热炉的烟气余热回收利用技术应用情况进行分析介绍。

1、加热炉概况

韶钢炼轧厂加热炉设计能力冷装200 t/h,加热炉燃料采用高炉煤气、焦炉煤气、转炉煤气的混合气体,煤气热值约7 540 kJ/m³。设计混合煤气用量为2.9×104 m³/h。热装时加热炉尾部空气预热器前烟气温度约650 ℃~850 ℃,空气预热器后烟气温度350 ℃~450 ℃,之后通过烟囱直接排放。

1.1加热炉参数

燃料:高焦转混合煤气;燃料热值:7 540 kJ/m³;煤气流量:冷装29 000 m³/h;热装18 000 m³/h;热装率/热装温度:40%/550 ℃;排烟温度:350 ℃~450 ℃;烟气量:58 000 m³/h。

1.2烟气量及温度

加热炉燃料为混合煤气(高炉煤气+焦炉煤气+转炉煤气),混合煤气热值:7 540 kJ/m³,根据混合煤气的热值进行计算,混合煤气的高焦比约为72:28。混合煤气计算成份见表1。

表1 混合煤气成份表

COH2CH4N2CO2C2H6C2H4C3H6O2

17.519.27.23816.90.20.60.050.35

过量空气系数按1.2取值,计算烟气成分见表2。

表2 烟气成份表

CO2H2ON2O2

15.7%13%69.3%1.9%

按表3计算,加热炉年平均煤气量为20950m³/h,从而得到平均烟气量为58 030 m³/h。根据历史运行资料,加热炉排烟温度范围为350℃~450℃,按平均烟温按400℃。

表3 加热炉月度煤气量消耗表 吉焦

项目1月2月3月4月5月6月7月8月9月10月11月12月

混合煤气82067 89990 82704 95877 61267 98588 98257 91010 97371 99481 92290 85438

2、技术实施

2.1基本参数

表4 加热炉余热锅炉参数表

序号项 目 名 称单 位数 量

1最大烟气流量m³/h80 000

2平均烟气量m³/h58 000

3烟气温度℃400

4、锅炉低压蒸汽最大蒸发量t/h12

平均蒸发量t/h8.2

进管网平均蒸汽量t/h6.2

额定温度℃280

额定压力MPa1.25

5锅炉给水温度℃105

6排烟温度℃160~180

7系统烟气阻力Pa≤1 500

2.2工艺流程

2.2.1烟气系统

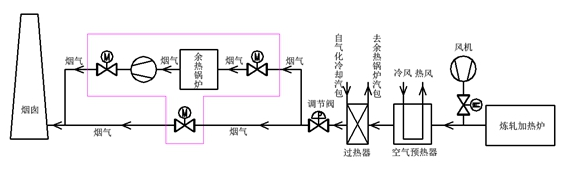

从原加热炉汽化冷却蒸汽过热器后,调节挡板前的主烟道上引出DN2 400 mm的旁通烟气管道,在此旁通烟道管上设置余热锅炉。余热锅炉进出口及主烟道均新设烟道蝶阀。余热锅炉正常运行时,主烟道上的烟道蝶阀关闭,余热锅炉前后的烟道蝶阀打开,高温废气将全部流经余热锅炉进行换热实现余热回收。此时通过原系统炉压变送器信号变频控制余热锅炉引风机克服余热锅炉阻力,保证加热炉炉压维持在改造前的负压值,即可确保机组安全稳定运行。当余热锅炉出现故障时,先打开主烟道烟道蝶阀,再关闭余热锅炉进出口蝶阀,使余热回收系统从原烟气系统中完全切除(见图1)。

图1 加热炉烟气余热回收烟气流程图

2.2.2汽水系统

来自厂区管网的软水流入软水箱,经加压泵增压后进入除氧水箱,软水在除氧水箱中被低压蒸汽加热至105 ℃。除氧后的锅炉给水经锅炉给水泵增压后分别送入余热锅炉,在锅炉内经省煤器----蒸发器----汽包----过热器,最后接至区域低压蒸汽管网。除氧器自用蒸汽取至锅炉进管网前主蒸汽管道。

2.2.3循环冷却水系统

引风机、给水泵和取样冷却器等设备冷却需要间接循环冷却水,循环水压力0.7 MPa。

2.2.4排污系统

余热锅炉设置1台定期排污扩容器,来自厂区的工业水在定期排污膨胀器内与锅炉排污水混合冷却后,排至区域排水沟。

2.3设备配置

2.3.1余热锅炉

加热炉余热锅炉采用卧式自然循环快装锅炉,额定蒸汽参数为1.25 MPa、280 ℃,锅炉最大蒸发量12 t/h;锅炉主机分锅炉本体、省煤器两大件,受热面包括过热器、蒸发器、省煤器。蒸发器采用螺旋翅片管,省煤器室外布置防雨棚。

2.3.2烟道蝶阀

余热锅炉烟气进、出口管道及主烟道分别新增1个电动蝶阀。主烟道新增的蝶阀及余热锅炉进口处蝶阀为高温阀门,耐温等级≥600 ℃。

当余热锅炉投运时,余热锅炉进出口烟道上的阀门完全开启,主烟道上的阀门完全关闭,使高温烟气全部进入余热锅炉进行换热。当余热锅炉发生故障不能满足换热功能时,开启主烟道上的阀门,再关闭余热锅炉烟气进出口管道上的阀门。主烟道上的烟道蝶阀为失电失气常开型。

2.3.3引风机

为克服余热锅炉及系统烟气阻力,余热锅炉出口设置引风机。引风机采用变频控制,在正常生产中起到调节系统负压的作用。

2.3.4软水箱

余热锅炉的补水首先进入软水箱,材料为SUS304,水箱上设进出水口、溢流口、排污口及液位控制口等接口。水箱液位显示采用磁翻板液位计,采用电磁阀控制水箱液位。

2.4 节能措施

a) 按照规程规范及工程经验,合理选择辅机备用系数,避免大马拉小车的浪费现象;

b) 选用低损耗变压器;采用节能型电灯,节约电能;

c) 厂用电380 V/220 V按区域设电源点,就近供电,以节省电缆、减少电能输送损耗;

d) 设计中进行供水系统优化计算,以节约能源,提高综合经济效益。

e) 电缆选择时考虑到敷设方式、防火等因素,按热稳定合理选择电缆截面,以节省电缆、减少电能损耗。

f) 将采用的水泵、风机等动力设备,均进行仔细的选型计算,确保设备在最佳效率点运行。设备选用节能型产品。

3、效益分析

本项目是一项节能减排工程,利用原来没有利用的加热炉高温烟气的显热通过余热锅炉生产蒸汽,并网使用。项目建成投产后,在现有工况条件下,本项目投产后在正常生产情况下节能目标预测如表5所示,项目年节能效益420×104 元。

表5 节能计算表

分类能源介质单位介质单耗年度总耗量

消耗能源电kW160 105.1×104

软水m³6.47 4.25×104

回收能源蒸汽t6.22 4.08×104

合计折标煤t—3 990.8

4 结语

推进节能减排工作是关系中国经济可持续发展的重要举措,做好钢铁行业节能减排工作对推动企业技术进步、合理利用资源、保护和改善环境等起着重要作用。通过烟气余热回收利用技术在炼轧加热炉上的应用,不仅符合国家产业政策,减少大气热污染排放,还给企业带来明显的经济效益和社会效益。同时降低了吨钢综合能耗,提高市场竞争力。