江苏龙源催化剂有限公司肖 雨亭

北京国电龙源环保工程有限公司 路光杰

2010年之前,我国没有自主知识产权的火电厂NOX排放控制技术,针对这一问题,北京国电龙源环保工程有限公司进行技术攻关,突破了烟气脱硝核心技术“催化剂配方及生产工艺设备国产化+脱硝流场模拟及反应器设计”这两大关键技术难题,打造了具有自主知识产权的“催化剂产品-脱硝工艺”技术产业链,实现了整个脱硝产业链的100%国产化,打破了国外企业技术垄断,引领了国内脱硝产业的发展。

国内脱硝技术面临的主要问题

我国以煤为主的能源结构导致大气污染物排放总量居高不下,大气中SO2、NOX排放量在快速增加,2011年排放的NOX达到2400多万吨,其中燃煤烟气中NOX占67%,成为最大来源,排放控制十分紧迫。为此,国家“十二五”发展规划中明确提出未来五年内完成NOX总量减排10%的约束性指标,新的排放标准

要求火电厂NOX排放限值为100mg/Nm3(全球最严格)。单纯依靠低氮燃烧技术不能满足这一标准,最有效的技术途径是NH3选择性催化还原(SCR)脱除NOX。而2010年之前国内应用面临的主要问题有:我国脱硝催化剂依赖进口,成本居高不下,进口脱硝催化剂难以适应我国复杂的烟气特征;缺乏脱硝工艺的核心技术参数和软件包;我国尚未开发出原材料及催化剂生产的关键设备和评价系统。

脱硝技术关键问题攻关过程

1.脱硝催化剂配方研究和成型工艺研究

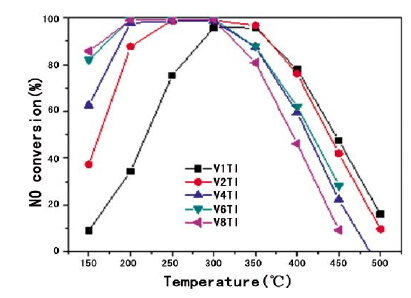

这一部分的主要课题是研发高效低成本脱硝催化剂核心配方及其成型工艺,揭示高性能脱硝催化剂的反应机制。针对催化剂生产过程中的关键问题,对催化剂的成型技术进行深入研究,确定催化剂混炼、挤出、干燥和烧成工艺,提高产品成品率、降低能耗。研究了钒、钨的量以及不同钛硅比对催化剂活性及脱硝选择性的影响,获得了最佳的催化剂配方。通过比较不同煅烧温度下催化剂的比表面积与钒负载量的对应关系及钒的晶化程度,确定了最佳的煅烧温度。解析了催化剂的化学组成和价态、晶相结构和表面酸性位与脱硝性能之间的对应关系,揭示了脱硝吸附催化协同反应机制,发现了吸附的亚硝酸盐为反应的关键物种。在研发的复合氧化物原材料中加入活性成分AMV,并添加粘结剂、助挤剂、润滑剂、造孔剂等各种添加剂,通过混炼、过滤、挤压成型、干燥、煅烧、切割等过程最终确立了最佳的成型配方和工艺参数。

钒含量直接影响脱硝催化剂活性,钒含量增加促进低温活性,但降低高温脱硝选择性,增加SO2氧化率。钨是传统脱硝催化剂中的重要助剂,添加后可以提高催化剂的低温活性,但在钒负载量较高时,钨负载量的增加导致高温段活性略有下降。

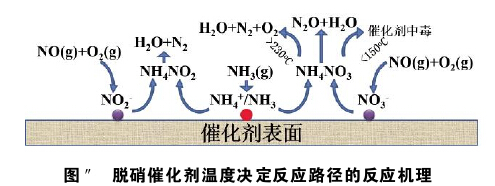

通过原位红外光谱、原位拉曼光谱结合程序升温实验及表面元素分析,研究脱硝催化剂在反应过程中的具体反应路径、反应的关键物种和反应的活性位,确定不同催化剂在不同温度下的反应机理。解析了催化剂的化学组成和价态、晶相结构和表面酸性位与脱硝性能之间的对应关系,揭示了脱硝吸附催化协同反应机制,发现了吸附的亚硝酸盐为反应的关键物种。

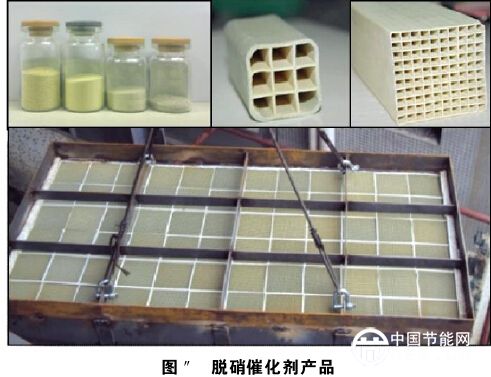

研究获得了催化剂的干燥曲线、焙烧曲线、模块边缘硬化液配方,掌握了催化剂生产的关键控制参数,形成适用于国产原材料的生产工艺,产品合格率达到98%以上。自主开发混炼工艺并实现程序化控制,保证每批泥料质量的稳定性;优化多级分步干燥工艺,减少催化剂的干裂现象,提高催化剂的成品率和质量;自主改进催化剂焙烧时间和温度区间,改善催化剂的微观结构,提高催化剂抗机械强度和中毒能力;高活性的催化剂模块边缘硬化液,提高催化剂有效体积。

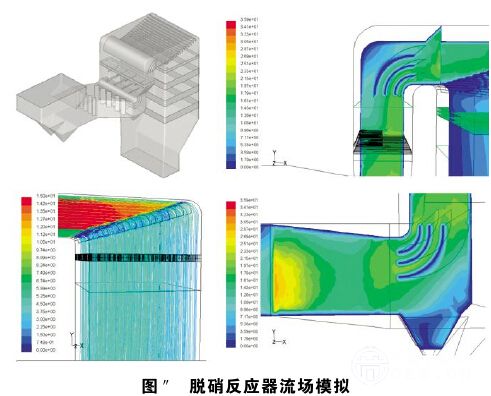

2.烟气流场模拟及脱硝工艺参数设计

建立了国内第一家烟气脱硝流场试验装置,各项试验指标全面超过了国际先进水平,如模型比例大(最大1颐8),测试精度高(万分之一)、测试点密集(1000点/平方米)、可靠性高等,利用流场模拟反应装置和还原剂喷射系统,确定烟气系统的气动特性,对脱硝烟道、反应器结构以及氨气喷射涡流混合系统进行模拟并优化,自主研发了反应器导流管,获得最优的烟道和反应器结构设计,开发自主知识产权的软件包。设计开发了烟气脱硝系统的反应器、还原剂添加喷射系统及流场模拟软件,集成了自主产权的涡流混合器及流场技术的脱硝成套工艺和软件包,使脱硝工程建设成本显著下降。

3.脱硝催化剂生产的关键设备设计开发及应用

在国内率先实现催化剂生产线的国产化,主要生产设备均属国内首创,包括国产SCR催化剂用连续式隧道烧结窑,国产催化剂挤出成型机,大孔径蜂窝催化剂成型模具,国产连续干燥DCS控制系统以及国产混炼机等,其中大孔径成型模具为适应高飞灰工况的催化剂生产奠定基础,整条脱硝催化剂生产线的国产化率达到100%,极大地提升了国内脱硝催化剂行业的装备水平。

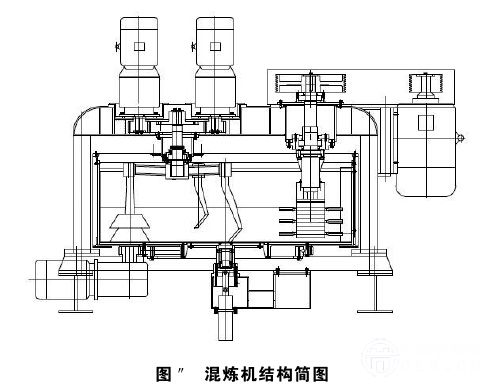

其中,混炼机是催化剂生产的关键设备,也是国产化难度最高的设备,通过大量的调研分析,项目组与国内生产设备制造厂家合作完成了混炼机的设计研制工作,重点解决了加工精度低、混合均匀性差等问题,目前实现了连续稳定运行。下图为自主开发的混炼机,主要包括主转子搅拌系统、星耙搅拌系统、锅体大盘搅拌系统、卸料门系统、主动润滑和自动控制等。

所属频道: 火力发电 关键词: 龙源环保烟气催化脱硝燃煤电厂

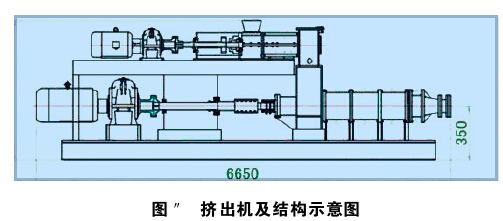

挤出机:针对挤出机加工精度低、挤出压力小、挤出速度慢、真空性能差、成型率低等问题,项目组设计了由上下两级结构组成的新型挤出机。上级为双轴搅拌装置,由电机通过变速箱和联轴器驱动两根搅拌轴转动,搅拌轴的前端安装搅刀,后端安装螺旋叶并与真空室联接,在搅拌轴的最末端安装有阻泥刀;下级电机通过变速箱和联轴器驱动主轴及压泥板,下级的螺旋叶采用优质钢材精工制作,外表镶嵌有可以方便更换的高级耐磨合金片,从而极大地延长螺旋叶的使用寿命;在真空室的正前方设有圆形高强度有机玻璃门,方便观察真空室内的情况和清机操作。下图为自主设计开发的挤出机及结构示意图。

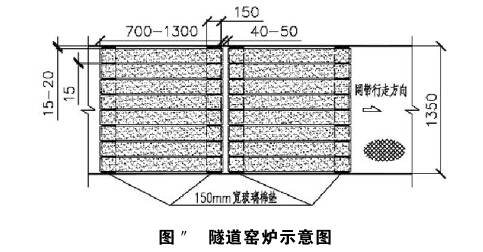

隧道窑:隧道窑的设计决定了成品率和生产能耗,设计开发的隧道窑采用型钢(方钢管)作骨架,全框架单元组装结构,以2m为单元模数,全窑设置22个单元组装模块,另加冷却带1个单元,各单元间通过螺栓紧固连接,有效消除钢架结构的自身受热膨胀应力,并方便拆卸。改进后的煅烧窑使催化剂的成品率提高到95%以上,每台窑炉功耗降低了110kW(仅为国外同类产品60%左右)。该关键设备填补了国内空白,达到国际先进水平。

公司自主设计完成的关键生产设备极大地推进了国内脱硝催化剂产业链的形成,目前基于项目组设计研发的主要设备的市场占有率高达60%。利用该技术装备制造的耐高含尘烟气蜂窝式脱硝催化剂已经过中国电力企业联合会的新产品鉴定,鉴定意见认为该产品主要性能指标达到国际先进水平。

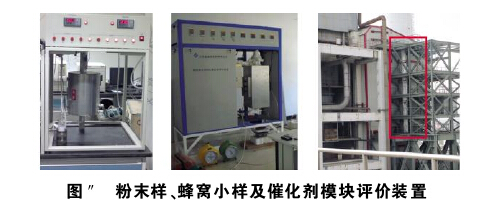

4.建立了催化剂性能检测方法和标准

科学可靠的检测方法和评价系统直接影响着能否生产出高质量脱硝催化剂产品。针对催化剂研究过程中的粉末样品、蜂窝小样以及整体式蜂窝模块,自主设计开发了不同阶段的催化剂评价装置,系统研究分析了催化剂的脱硝效率,二氧化硫氧化率及氨逃逸率等。目前,项目合作单位清华大学建立的粉末样品和蜂窝小样实验装置成为教学和科研的主要平台,国内外专家学者先后到此合作交流,同类装置在国内目前建立了50多套。江苏龙源催化剂公司在国电谏壁电厂一期3伊330MW机组脱硝装置的侧壁设置了脱硝催化剂在线活性评价装置,为在线评价催化剂性能提供良好的分析平台。

制定催化剂的检测标准和产品标准是脱硝行业良性发展的关键,项目组主持和参加制定《燃煤烟气脱硝催化剂性能测试方法》(20130424-T-303)、《火电厂烟气脱硝催化剂检测技术规范》(DL/T1286-2013)等国家和行业标准,以及火电厂烟气脱硝(SCR)装置检修规程》(DL/T322-2010)等相关国家和行业标准。

检测系统和标准的建立,确定适合我国国情的催化剂物理性能和化学性能科学可靠的测试方法和技术评价指标体系,对规范整个脱硝行业具有重要的指导意义。

与当前国内外同类研究、同类技术的综合比较

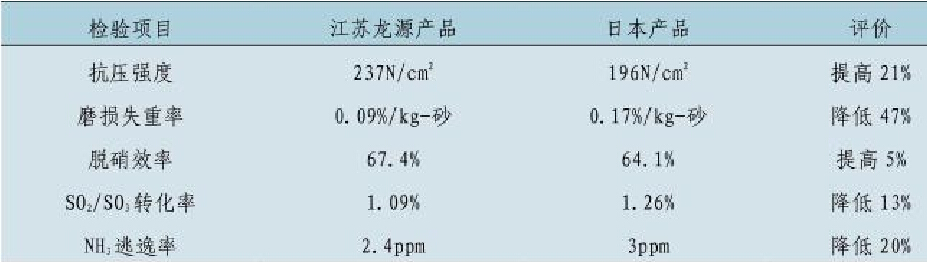

龙源环保公司等开发的适用于高含尘烟气条件下应用的高强度催化剂产品,与日本JGCC&C的同类产品对比如下:

国产脱硝催化剂与进口产品主要性能指标的对比

从以上测试报告可以看出,该公司产品不仅在脱硝效率、SO2氧化率和NH3逃逸率等指标上达到或超过日本进口产品,而且更重要的是在耐磨性能和机械强度上较进口产品有了大幅提高,因此,公司产品更适用于国内高含尘烟气条件,较国内同类产品或进口产品有更强的市场竞争力。

应用情况

本项目开发的燃煤烟气催化脱硝关键技术已经在燃煤电厂及工业锅炉等多种行业实现了烟气脱硝实际应用。运行结果表明:该技术稳定可靠,脱硝效率、氨逃逸和SO2氧化率等指标能够达到设计要求。该技术的推广应用为我国燃煤烟气脱硝提供了重要技术支持,为实现“十二五”规划减排目标提供了有力保障。

本项目成果形成了具有自主知识产权的燃煤烟气脱硝关键技术创新体系,所研究开发的“催化剂制造-脱硝工艺”产业链技术已经在相应企业产业化应用,建成并投产了32000m3的脱硝催化剂生产线,自主开发的蜂窝脱硝催化剂先后应用于国电、华能等集团100多个火电厂机组,以流场试验为核心的辅助设计手段,北京国电龙源环保工程有限公司负责承建了120多个火电厂脱硝工程,市场份额国内最大。