目前,国内餐厨垃圾的主流处理技术是“前分选+机械制浆+强化水解+厌氧生化”处理技术(清华大学首创)。前分选已经成为此技术推广应用的最大瓶颈,原因是:中国餐厨垃圾的特点是含水率高、含油率高、成分复杂(含塑料、竹木、金属、玻璃等杂质),所以其分选需要先加入大量的水稀释后,再经过繁杂的机械甚至人工才能完成,费用高、效果差,难以大规模推广应用,严重影响了后续生化处理效果,导致整个处理工艺占地大、耗时长、成本高。

为了解决上述问题,本人整合了垃圾强化水解处理技术及污泥深度压滤脱水技术提出了如下餐厨垃圾先强化水解后水选资源化处理利用技术方案。

本技术方案的特点是:采用创新的立式旋转强化水解罐,使餐厨垃圾不经过分选即可进行强化水解处理,然后再进行水选;水选产生的泥浆先进行高温水解酸化,然后经污泥深度压滤脱水压滤脱除SS(悬浮物)形成惰性泥饼,其压滤液是澄清透明的中温小分子酸化液,送入快速连续厌氧反应器进行产沼气反应。

强化水解处理是现有垃圾处理技术,也称为湿解、湿热、消解、水解、水热、湿化、蒸煮、steam autoclaving处理技术,即利用高温高压水蒸汽与垃圾直接接触进行处理的技术,能得到如下效果:

1. 均质化:

高温高压水蒸汽可以破坏餐厨垃圾中生物质的细胞及组织结构,起到粉碎的作用,进一

步还可以使大分子变成小分子,使生物质均质化,而非生物质无变化,很容易去除。

2. 无害化:

餐厨垃圾中含有大量病毒、病菌,如果不做到无害化,制成的饲料必将危害整个食物链。

无害化的条件:

①《医疗废物高温蒸汽集中处理工程技术规范》(HJT 276-2006)规定:医疗废物蒸汽处理过程要求在杀菌室内处理温度不低于134℃、压力不小于220KPa(2.2公斤/平方厘米)的条件下进行,相应处理时间不应少于45 分钟。

②《病死动物无害化处理技术规范》(农医发〔2013〕34号)规定:(湿化法)处理物中心温度≥135℃,压力≥0.3MPa(绝对压力),处理时间≥30min(具体处理时间随需处理动物尸体及相关动物产品或破碎产物种类和体积大小而设定)。

而生物质的均质化、细化是其消毒彻底的必要条件。

3. 资源化:

餐厨垃圾中的油脂及饲料成分是其潜在的最有价值的资源。经蒸煮后,餐厨垃圾中

的油脂成分全部液化并浮于表面而易于分离,强致癌物苯并芘及黄曲霉素由于是脂溶性的,所以都溶于油脂中一并分离出去,余下的饲料成分就更可能制成合格的饲料;如果不适合做饲料,经过厌氧生化处理,可以产生更多的生物质清洁能源——沼气。

4. 快速化:

餐厨垃圾由于含水率高,处理过程必然产生大量高浓度废水,处理途径一般是厌氧生化

处理产沼气。经过强化水解的物料,由于大分子变成小分子,使厌氧生化反应速度加快、时间缩短,可从现有技术的20多天缩短为4天,大大节省了设备投资、运行费用和占地面积。

5. 经济化:

先强化水解可省去繁杂的前分选、机械制浆工序,也不用加水稀释,节省了加热热能,

高温、高压蒸汽热能可实现循环梯级利用,节省了后续厌氧生化处理所需的加热热能,厌氧生化处理时间大幅缩短,使整个处理工艺简单、高效、节能、耐用、占地少,大大降低了建设投资及运行费用。

● 关于餐厨垃圾强化水解处理的政策及文献:

① 《“十一五”863计划资源环境技术领域“城市生物质垃圾厌氧消化关键技术研究”重点项目申请指南》中提到:要针对生物质垃圾固体有机物含量高、消化过程中水解限速的瓶颈问题,开发以物理、化学手段为主的强化水解改性技术,促进有机物从固相向液相转移,改善物料的生物降解和固液分离特性。

②《餐厨垃圾湿热处理的影响因素及对脱水脱油性能的影响》清华大学 聂永丰等

③《湿热法处理实现厨余垃圾饲料化的研究》 清华大学 聂永丰等

④《城市生物质废物热水解-ASBR厌氧消化研究》 清华大学 王伟等

摘要:通过热水解预处理提高城市生物质废物的固体有机物溶解率,热水解的优化条件为175℃、60分钟。

⑤《热水解污泥的厌氧消化试验研究》 清华大学 王伟等

摘要:先用热水解对污泥进行预处理,然后进行厌氧消化试验。结果表明,最适宜的热水解温度为170℃、反应时间为30分钟;经热水解污泥的厌氧消化性能和系统的处理效率都得到显著提高,COD去除率最大时提高了20.18%,日均产气量则增加了79.20%~99.55%。

●目前国内采用垃圾湿解处理技术的公司有:

1. 烟台润达垃圾处理股份有限公司(先湿解后分选)

2. 上海季明环保设备有限公司(先分选后湿解)

3. 江苏洁净环境科技有限公司(先分选后湿解)

●目前国外采用垃圾湿解处理技术的公司有(先湿解后分选):

1. 英国Graphite 公司

2. 南非Prestige thermal公司

本技术方案是在总结国内外同类技术经验教训的基础上研发的,有如下创新点:

1. 采用立式旋转强化水解罐:使餐厨垃圾强化水解反应均匀、时间短、压力低,装排料快捷、安全、节能,装罐前不需分选,可采用抓斗直接装罐,大大提高了装罐速度。

2. 先强化水解后水选:餐厨垃圾强化水解后排入池中,由于含水率高(都变成了游离水),其中各种组分依比重不同而分层:浮于水面的是热值较高的轻垃圾,如塑料、竹木、油脂等;沉于水底的是重垃圾,如玻璃、金属等;中间是生物质成分变成的泥浆,这样就很容易将各组分分离。

3. 采用现有成熟的“污泥深度压滤脱水技术”对泥浆进行压滤脱水:形成含水率低于40%的泥饼(可节省烘干费用),可用于生产饲料。

4. 利用强化水解后泥浆的高温进行快速两段式厌氧生化处理(在不适合制饲料时):泥浆在60-70℃间进行高温水解酸化3天,使强化水解产生的小分子尽可能水解酸化而溶出,形成小分子脂肪酸,然后进行压滤脱水,这样的泥浆既容易压滤脱水,又可以减少泥饼的量和臭味,使泥饼成为稳定的惰性物质,其压滤液颜色澄清透明,SS(悬浮物)含量极低,是良好的酸化液,温度还保持在35℃左右,连续送入现代快速厌氧反应器(如EGSB)中(停留时间最多只需1天)进行中温快速厌氧消化产沼气反应。

本技术方案实施方法:

餐厨垃圾首先被倾倒进储池中,不经分选,直接用行车抓斗(经漏斗)送入若干个大型立式旋转强化水解罐中,然后通入水蒸汽,保持压力在8公斤/平方厘米左右1小时,使生物质成分变成泥浆、大分子变成小分子,塑料等其它成分无变化,然后泄压至常压,打开罐盖,旋转罐口朝下,将垃圾倾倒进水选池中,垃圾的各种组分依比重不同而分层:浮于水面的是热值较高的轻垃圾,如塑料、竹木、油脂等;沉于水底的是重垃圾,如玻璃、金属等;中间是泥浆。然后用行车抓斗将轻垃圾和重垃圾分别抓出:轻垃圾既可回收利用(如生产再生塑料粒),也可就近送焚烧厂焚烧发电;油脂用滗油器滗出用于生产生物柴油;重垃圾提取金属后填埋处理。泥浆送入高温水解酸化池停留3天,然后泵送至现有成熟的污泥深度压滤脱水机进行压滤脱水,形成含水率低于40%的泥饼,可用做燃料、肥料;其压滤液连续泵送至现代快速厌氧反应器(如AF)中进行中温快速厌氧消化产沼气反应,产完沼气的污水浓度大大降低,可达到三级排放标准;蒸煮所用水蒸汽来自蒸汽锅炉,其燃料为自产沼气,烟气排放可满足最严格环保标准;全部厂房负压密闭操作,臭气全部抽入锅炉中作为助燃空气。整个处理过程只需4小时。

上述方案的优点是:资源循环利用率高、能耗低、利用可再生能源、环境风险低、无二次污染、处理时间短、操作容易、占地少、投资少、运行费用低。

最受关注的问题:此技术方案能耗是经济的吗?

答:本技术充分利用了所消耗的热能,通过梯级利用这些热能,达到了最佳的经济效益,物有所值,论述如下:

1. 据测试,在相同时间内,生物质经过强化水解处理后,后续产沼气量比未经强化水解处理高一倍多,所以能产生更多的清洁能源;产沼气时间由20多天缩短为4天;

2. 由于采用旋转强化水解罐,内部搅拌均匀,所以需要的蒸汽压力低、蒸煮时间短,节能;

3. 强化水解为放热反应,可节省大量外加热能;蒸煮完毕,泄压的高温蒸汽被引入新装满垃圾的强化水解罐中做为预热蒸汽,不浪费热能;

4. 强化水解罐内压力泄至常压后,垃圾仍有100℃的温度,经过水选、筛分后,泥浆温度降至 60℃-70℃,正好是进行高温水解酸化的温度,比常温水解酸化时间缩短几倍,水解酸化池的体积可大大缩小,大大节省了建筑费用和运行费用;

5. 释放到空气中的热量都随臭气被抽入蒸汽锅炉中燃烧,既消除了臭气(臭气也有热值),又提高了炉温,充分利用了热能;

6. 泥浆经过高温水解酸化后,容易进行超深度压滤脱水,脱水泥饼量可减少2/3,无机化程度高,臭气很少,减少了后续处理费用;压滤液温度仍有35℃左右,而且SS(悬浮物)含量极低,正好适合进行中温快速厌氧发酵产沼气反应,比常温厌氧反应速度快几倍,大大降低了快速厌氧反应器的体积、设备造价和运行费用。

本技术方案所用蒸汽的热源来自自产沼气,属清洁能源。

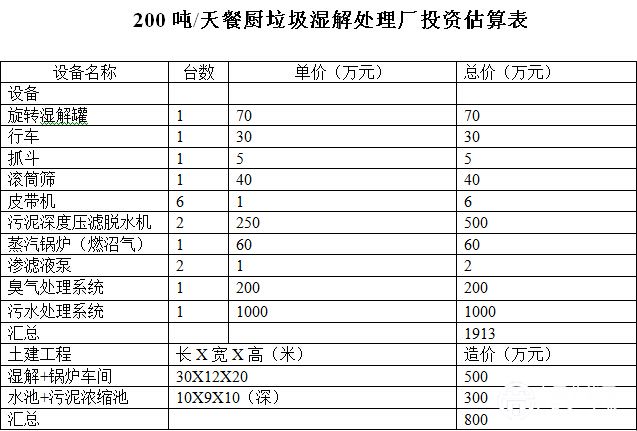

总投资:设备+土建工程=1913+800=2713万元

总体运行费用:低于60元/吨垃圾

(作者系东莞市金茂污泥处置有限公司高级工程师韩洪波)