膜分离现象在大自然特别是在生物体内广泛存在,但人类对其认识、利用、模拟直至人工制备的历史却是相当漫长的。1748年,Nollet看到水自发地扩散透过猪膀胱壁进入酒精中而发现了渗透现象。19世纪中叶,Granbam发现了透析现象。20世纪30年代,德国建立了世界上首座生产微滤膜的工厂,用于过滤微生物等微小颗粒。20世纪50年代,原子能工业的发展促使离子交换膜应运而生,并在此基础上发展了电渗析工业。20世纪60年代初,由于海水淡化的需要,Loeb和Sourirajan利用相转化制膜法(L-S)制备了世界上第一张实用的反渗透膜。从此,膜分离技术得到全世界的广泛关注。

膜分离过程按其开发年代先后有微孔过滤(MF1930)、透析(D1940)、电渗析(ED1950)、反渗透(RO1960)、超滤(UF1970)、气体分离(GP1980)、和纳滤(NF1990)。

反渗透同NF、UF、MF、GS一样均属于压力驱动型膜分离技术。电驱动膜可以进行物质的浓缩,达到反渗透无法达到的浓度;而电驱动膜可在EDI技术中制造高纯度的水,这些都是电驱动膜与压力驱动膜最大的不同处,具有一些压力驱动膜无法替代的作用。

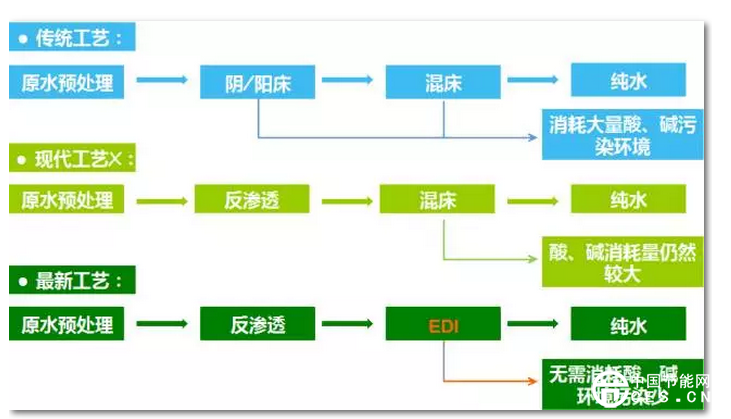

水处理技术的发展历程

水处理技术经过长期的发展与革新,诞生出许多不同种类的工艺方法,EDI技术的出现时水处理工业的一次划时代的革命,标志着水处理工业全面跨入绿色产业的时代。而EDI技术中的关键即为电渗析膜分离技术。电渗析原理简介

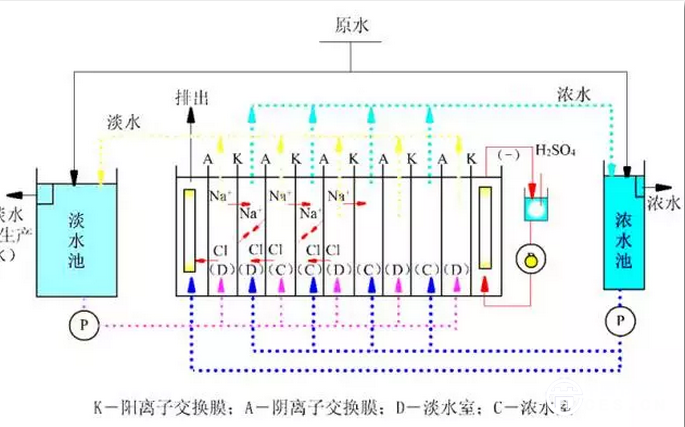

电渗析技术被定义为“在电场力的作用下离子通过具有选择性的离子交换膜的膜分离过程”,它利用离子交换膜对阴阳离子的选择透过性能,在直流电场的作用下,使阴阳离子发生定向的迁移,从一部分水体转移到另一部分水体,从而达到溶液分离、提纯和浓缩的目的。其基本原理如图所示。

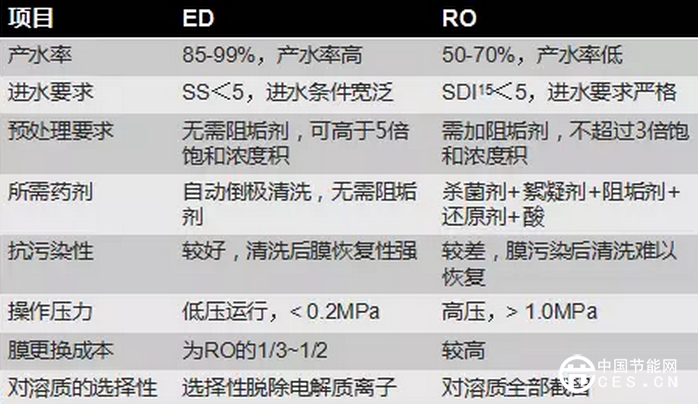

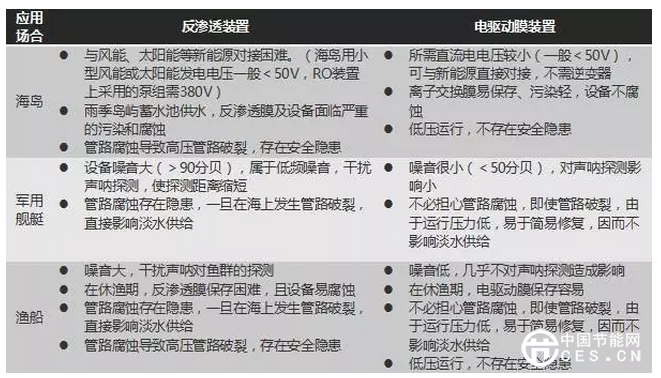

早期的电渗析技术广泛的应用于海水淡化、苦咸水淡化工程过程中,后来在欧美等发达国家的海水淡化领域迅速推广和发展,占据了海水淡化的主导地位。但是随着压力式驱动膜(反渗透)脱盐技术的出现,其脱盐率达到了更高的水平,达99.6%以上,并且由于反渗透过程中能量回收装置的成功应用,使能量的回收达95%,从而使反渗透海水淡化水的能耗大大的降低,这使得电渗析技术在传统的海水淡化领域的发展受到了严重的制约,并逐渐退出海水淡化工程领域。虽然反渗透技术在很大程度上提高了脱盐率,但是从表中可以发现反渗透技术对溶液中溶解的物质只能全部脱除,而不能选择性的脱除溶液中的无机盐成分,特别是对于一些有机溶液中带电离子的脱除。并且对于小型化的工程,反渗透能量回收装置不能广泛的应用。

ED与RO技术对比

而随着特种离子交换膜的研制和传统电渗析装置的不断革新和改进,以及电渗析对带电离子选择性的迁移作用,电渗析对电解质的浓缩倍率远远高于反渗透技术,因此电渗析技术在特种物料分离的领域进入了一个崭新的发展阶段。

电驱动膜技术的应用

电驱动膜技术被广泛应用于海水淡化与浓缩海水制盐,工业废水资源化利用,食品与医药行业生产过程中的脱盐。

电渗析最大的一个优点在于可以将矿物质与不带电的物质分离。

1海水淡化与制盐

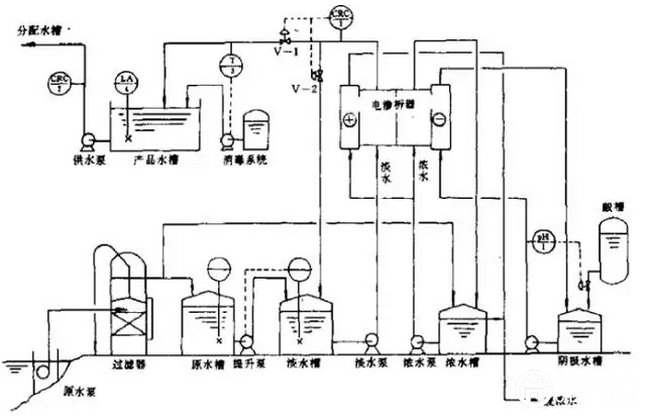

电驱动膜系统海水淡化工艺图

与传统的反渗透海水淡化工艺相比,电驱动膜技术具有操作运行压力低、管路耐腐蚀、易装卸、噪音小等特点,可以广泛用于海岛、军舰、渔船等特殊场合的海水淡化。

电渗析制盐流程图

工业应用中的电渗析制盐工艺采用直接取用海水的方法,经杀菌、除藻、降低浊度等预处理后再进入电渗析进行浓缩,浓海水经蒸发、干燥制成食盐。在日本,电渗析浓缩海水制盐每年的产量为150万吨,而其他国家约为50万吨。

与传统盐田法相比,电驱动膜技术制盐具有占地面积少,仅为盐田法的4~6%、投资少,仅为盐田法的20%、常规操作人员少,仅为盐田法的5%~10%、不受地理环境和气候的影响等特点。

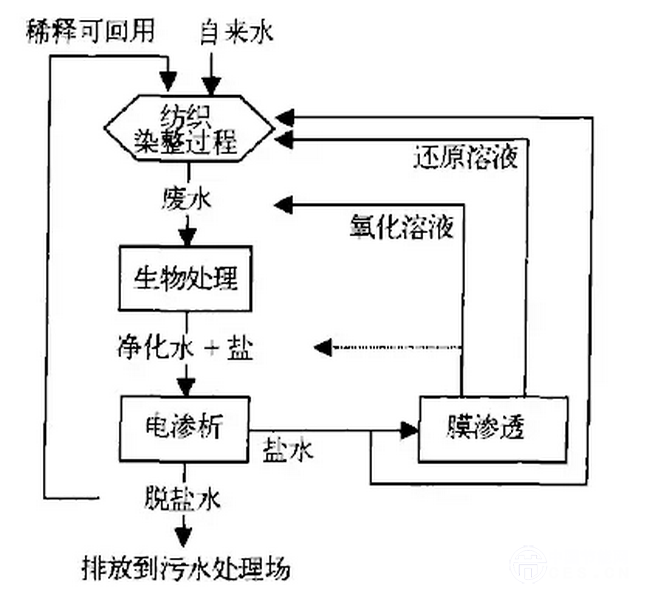

2工业废水资源化利用-印染废水

染料废水中除了染料,染色废水中还含有相当大量的盐,大多为碳酸盐、盐酸盐和硫酸盐。致使染料废水具有酸度高、色度大、有机物浓度高、含盐量高等特点,对于一个封闭的水循环系统,为了防止盐在水循环过程中积聚,需要逐步去除它们。电驱动膜技术在工业废水资源化利用中也得到了广泛的应用。如电驱动膜技术进行印染废水处理时,主要用于去除其中的碳酸盐、盐酸盐和硫酸盐等,由于其中含有大量的有机物,在处理这类废水时需要耐污染性强的离子交换膜。上图为其处理工艺流程图。

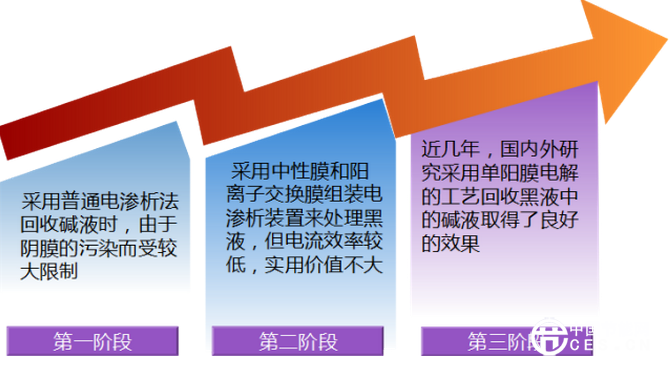

2工业废水资源化利用-造纸废水

碱法造纸工艺蒸煮工序中排出的含有烧碱和木质素等物质的黑液是破坏环境的主要污染源之一。

电驱动膜技术在处理造纸废水时主要经历了三个阶段,在初始时采用普通电渗析法回收碱液时,由于阴膜的污染而受到限制。之后采用中性膜和阳离子交换膜组装电渗析装置来处理黑液,但电流效率较低,实用价值不大。近几年发展为采用单阳膜电解的工艺回收黑液中的碱液并取得了良好的效果。

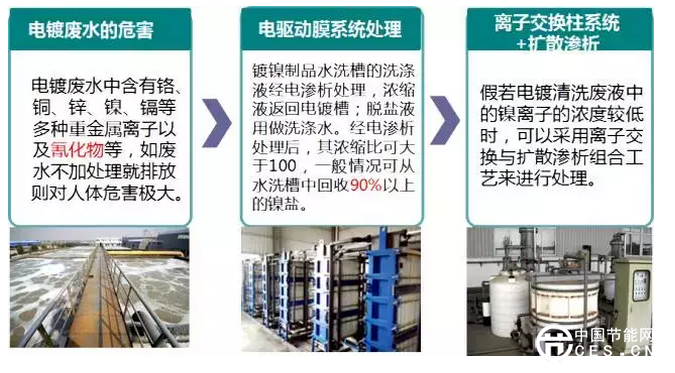

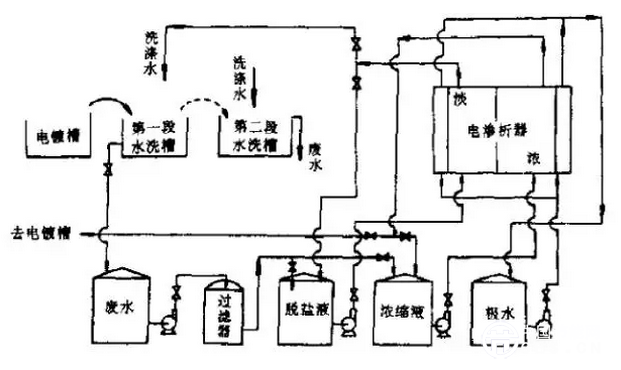

2工业废水资源化利用-电镀废水

电镀废水中含有铬、铜、锌、镍、镉等多种重金属离子以及氰化物等对环境的危害相当大。经电渗析处理后,其浓缩比可大于100,一般情况可从水洗槽中回收90%以上的镍盐。

电驱动膜系统处理电镀废水工艺图

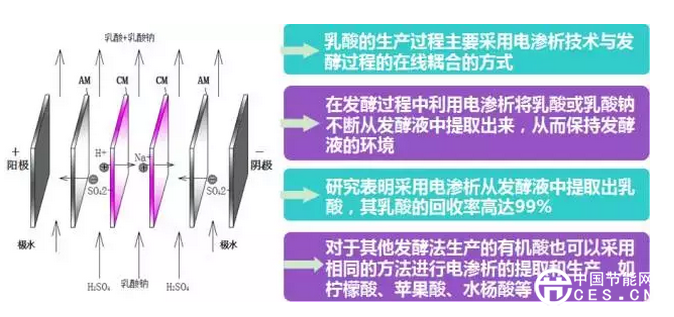

3食品与医药行业脱盐与精制-乳酸

电驱动膜技术在食品与医药行业也发挥了重要作用。在发酵过程中利用电渗析将乳酸或乳酸钠不断从发酵液中提取出来,可以保持发酵液的环境,其乳酸的回收率高达99%。并且此方法还可以扩展到其他发酵法生产的有机酸提取和生产。

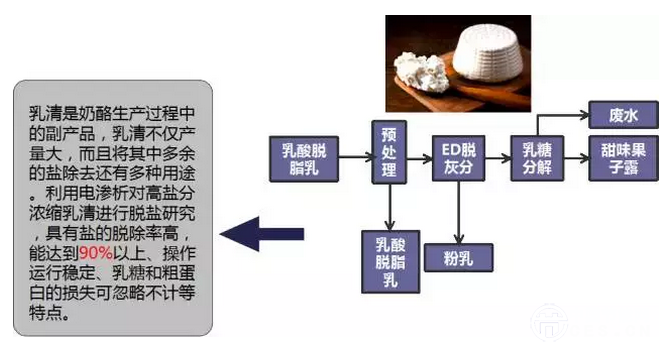

电驱动膜系统处理乳清工艺利用电渗析对高盐分浓缩乳清进行脱盐处理,该工艺具有盐的脱除率高(能达到90%以上)、操作运行稳定、乳糖和粗蛋白的几乎无损失等特点。

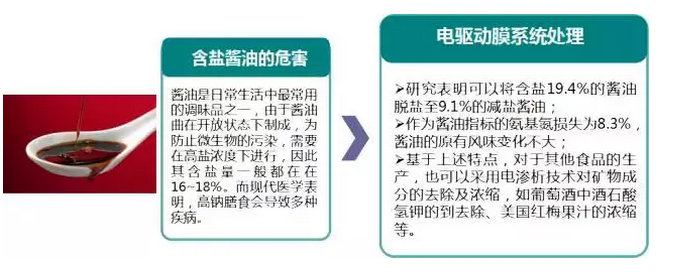

3食品与医药行业脱盐与精制-酱油

酱油其含盐量一般都在在16~18%,现代医学表明,高钠膳食会导致多种疾病的发生。

而通过电驱动膜系统可以将含盐19.4%的酱油脱盐至9.1%的减盐酱油并保持酱油的原有风味不变。

4其他方面的应用

城市污水的处理与回收利用

放射性废水的处理食品中用于果汁脱酸与味精的生产利用水解离效应制取酸碱特殊化工分离与物质纯化,如同位素的分离与液体葡萄糖的纯化电驱动膜技术的衍生与创新众所周知,离子交换膜作为电渗析设备中的重要组成部分,已在相关实际应用中获得了广泛的成功,而荷电膜分离技术除传统的电渗析外还包括扩散渗析分离技术与双极膜电渗析技术。1扩散渗析技术

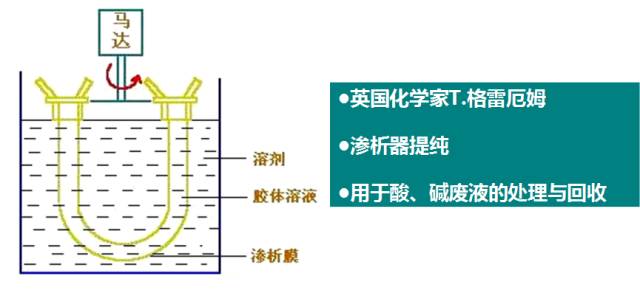

19世纪50年代初,英国化学家T.格雷厄姆开始研究溶液的扩散作用,发现一些溶质的分子或离子能通过半透膜的细孔,而较大的胶体粒子不能通过的,称此现象为渗析。根据这个原理制成的设备称为渗析器,常用于胶体溶液的浓缩以及核酸、蛋白质等高分子化合物的提纯。利用半透膜或选择透过性离子交换膜使溶液中的溶质由高浓度一侧通过膜向低浓度一侧迁移,这种过程以浓度差为动力,所以也称为浓差渗析或自然渗析。在环境工程方面目前主要用于酸、碱废液的处理和回收。

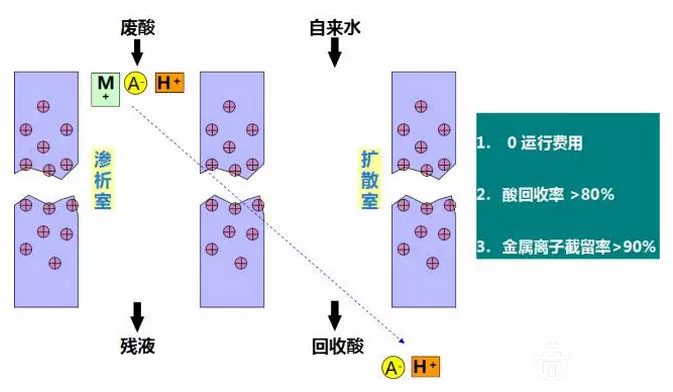

该图是阴离子交换膜扩散渗析回收钢铁废酸液(以FeCl2+HCl为例)中盐酸的示意图。废酸液和水分别处于膜的两侧,在浓度差的推动下,Fe2+、Cl-和H+都有向水侧扩散的趋势,但由于阴离子交换膜的离子选择性,Cl-可以顺利地到达水侧,而Fe2+和H+理论上由于膜的固定基团的排斥无法透过膜。同时,由于H+的离子水合半径小、电荷低、活性高,所以相比于Fe2+而言,H+可以比较容易地透过膜到达水侧与结合生成盐酸以满足溶液电中性要求。而Fe2+主要受到来自离子交换膜对其较强的磨擦作用和蹄分效应而不能透过膜,因此实现了酸盐的分离。

阴膜酸分离回收技术广泛应用在化成箔、钢铁酸洗、蓄电池、湿法冶金、多晶硅、玻璃蚀刻、石墨生产、PS版、钛白粉、稀土等行业,酸回收率80%以上,金属离子去除率90%以上。

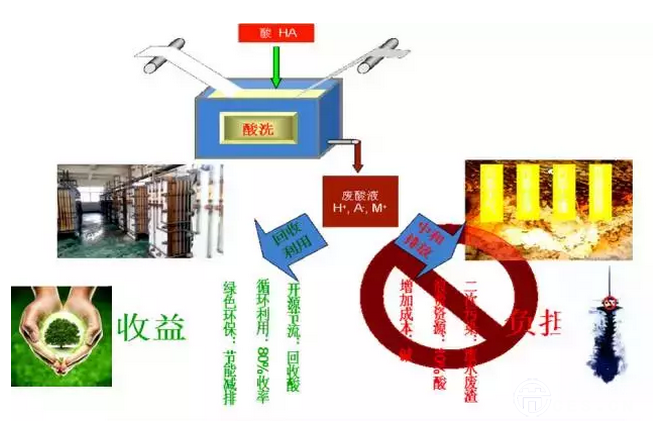

废酸的传统处理方法包括中和、萃取、蒸发结晶等,但都存在过程复杂、操作费用高、能耗高、投资大、易引起二次污染等缺点,利用扩散渗析技术处理工业废酸具有废酸可资源化回收利用、运行中几乎无能量消耗、较低的安装和运行费用、对环境不造成二次污染等优点,目前,已经广泛应用在应用于化成箔行业、钢铁酸洗、湿法炼铜等行业。

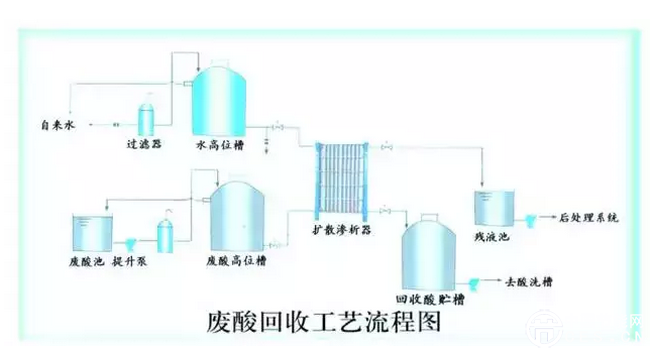

废酸回收的具体工艺流程如图所示

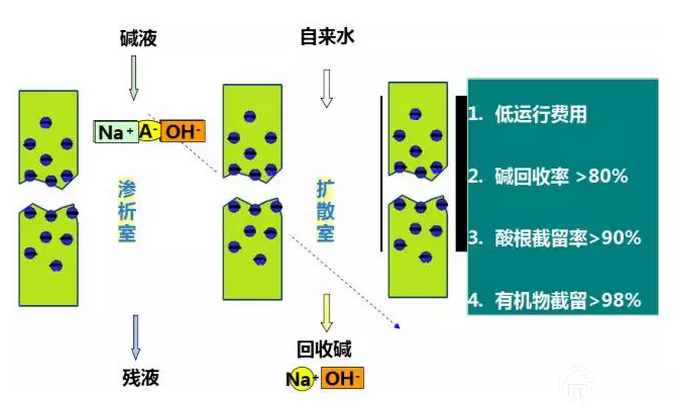

扩散渗析技术还能够用来进行碱分离回收。该图是阳离子交换膜扩散渗析回收钨矿废碱液(NaOH+Na2WO3)中氢氧化钠的示意图。与阴离子交换膜扩散渗析类似,废碱液和水分别处于膜的两侧,在浓度差的推动下,Na+、WO32-和OH-有向水侧扩散的趋势,由于阳离子交换膜的存在,Na+可以顺利地到达水侧,而WO32-和OH-无法透过膜。同时,由于OH-比WO32-更容易透过膜到达水侧与Na+结合形成氢氧化钠,因此实现了碱盐的分离。OH-的迁移是实现碱盐分离的关键。

阳膜碱分离回收技术广泛应用在氢氧化钠碱法冶金行业,以及粘胶纤维、造纸、铝合金型材加工等行业中碱分离回收,碱回收率80%以上,酸根离子去截留率90%以上有机物截留率98%以上。本工艺回收的碱可以用于企业的再生产,提高了碱的利用率,减少了企业碱的消耗和废碱的排放,经济效益和环境效益非常明显。

。2双极膜电渗析技术

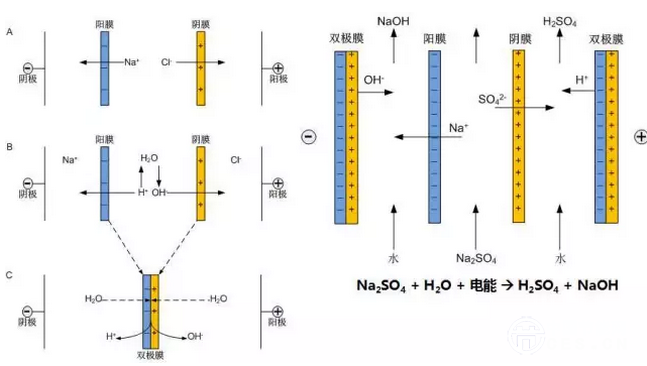

双极膜是由阳膜层和阴膜层复合而成,在有些双极膜的两个荷电层之间,还有催化层。当阴膜层朝着阳极,阳膜层朝着阴极,在电场中施加电压时,双极膜中间层的电解质离子就会向主体溶液迁移,当所有的电解质离子迁移耗尽后,电流就必须由H+和OH-来负载完成,并通过双极膜的中间过渡区的水解离得到补充,而消耗的水通过周围溶液中的水向双极膜中间层扩散而得到补充。双极膜电渗析是将双极膜与单极膜按照不同的方式组合形成的电渗析,成功的将普通电渗析的盐解离与双极膜的水分子的解离结合在一起,这样溶液中相应的盐离子与双极膜水解离产生的H+和OH-结合转化为相应的酸和碱。双极膜电渗析具有如下突出的特点:首先,双极膜水解离没有气体或副产品产生这样就会降低电压而使得能量得到最大的利用;其次,只需一对电极,占地好,减少投资成本;最后,在同一双极膜电渗析的膜堆上无机盐和有机盐都能转化成相应的酸和碱。

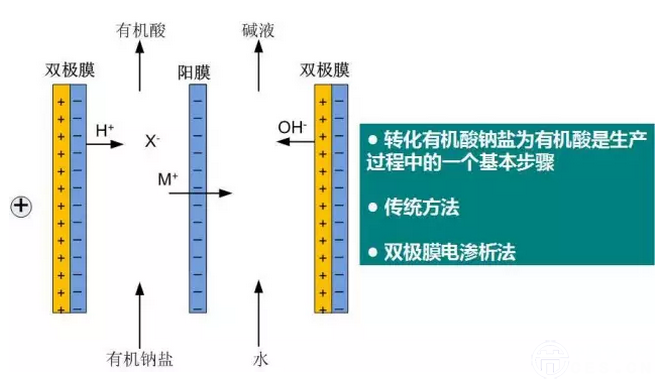

有机酸发酵生产过程中必须加入碱液以控制发酵液的pH值,因此发酵后形成的是有机酸的钠盐溶液,转化有机酸钠盐为有机酸是生产过程中的一个基本步骤。传统方法在生产过程当中会产生大量的废水和废渣,进而污染环境。利用双极膜电渗析技术生产有机酸可直接将有机酸钠盐转化为有机酸和氢氧化钠,生产过程无需加酸,没有污染物的排放,形成的碱液可在生产中实现回用,具有明显的经济和社会效益。

废盐水零排放/资源化再利用工艺流程图传统生产中使用酸碱会产生大量的盐,该部分盐大多成为固废,难以重复利用。而将双极膜电渗析技术运用到生产过程中,生成的盐转化为相应的酸和碱,这样既节约了生产过程中酸和碱的消耗,又减少了固废的产生,实现了资源化再利用。