田湾核电站含油废水处理系统是该电站的重要配套工程,担负着处理核岛及常规岛区所排放含油废水的任务。其设备主要安装在BOP南区污水处理站含油废水处理厂房内,该厂房为砖混结构,面积约150m2(包括除油调节池面积),工程总造价约40万元,其中设备造价约30万。

设计布置了两套含油废水处理设备,每套设备的处理能力为15m3/h,单套系统可独立运行,互为备用。含油废水经过该套设备处理后直接达标排放,分离出的废油收集至废油箱,定期清理。

1、含油废水的来源及特点

1.1含油废水的来源

本项目含油废水的来源为:(1)汽轮机、发电机及补水泵的油系统,以及汽轮机厂房内的凝汽器泵房油系统;(2)柴油发电机组、燃料及润滑油系统;(3)有可能发生油喷溅和泄漏的房间地面排水;(4)应急排油以及室外变压器雨水坑的雨水;(5)电缆房间以及阻燃电缆的电缆通道等灭火后排水。

1.2 含油废水的特点

(1)油种类多:包括有润滑油、各类机油、尽缘油(如变压器油、电缆油)等。

(2)水质水量变化大:电站运行时油质量浓度不高,即油≤100mg/L;悬浮物为SS≤200mg/L;大修时,油质量浓度较高,达1000mg/L以上,悬浮物浓度也较高。正常工况下,含油废水最大日排水量为100m3;极限情况(电器厂房火灾),含油废水最大日排水量为160m3,最大小时排水量为50m3。

2、工艺流程及出水排放标准

2.1 工艺流程

含油废水处理系统设计工艺流程见图1。

废水首先进进格栅以往除废水中的漂浮物,再汇人调节池,以调节水量和均化水质,后由潜污泵提升至同向流隔油池,往除废水中的分散油,而后通过加压泵提升至高效油水分离器,深度除油,分离后的油进进废油箱,出水则达标排放。

2.2 出水排放标准

出水水质达到《国家污水综钠瞰标准》(GB8978--1996)一级标准:SS≤30mg/L,油类≤5mg/L。

3、主要设备及构筑物

3.1调节池

主要用于调节水量和均化水质,为钢混结构,有效容积为160m3,设计水力停留时间为24h,池内置提升泵及回流设施,单套系统设提升泵2台(1用1备,Q=17m3/h,H=8.0m,N=1.6KW。

3.2 同向流隔油池

主要用于往除废水中的分散油。其原理为油水在斜板中向上流的过程中,由于油水密度差,油浮在水面上,靠斜板底面,水在下面,这样通过一系列的集水设备,使下面的水流出设备外,油浮于设备上方。油通过集油管,流人浓缩池中,浓缩后排出,从而达到油水分离的目的。

该套设备由江苏鹏鹞团体有限公司提供,型号GYT—15(共2台),规格尺寸1.7m×l.05m×l.6m,Q235钢制。

特点:处理效率较高(对含油废水含油浓度较高时,即含油质量浓度≥1000mg/L时处理效果较好)、处理量大、无能耗、无运行用度、自动运行、维护简单、占地面积小等。

3.3 高效油水分离器

废水经螺杆泵加压进进油水分离器,首先经前级过滤装置过滤,降低废水悬浮物后进进粗粒化处理和吸附聚结处理。该处理装置将强化重力分离、粗粒化、吸附聚结处理工艺过程有机地组合在一钢质圆筒形整体结构中,与输液泵、过滤器组合成处理装置。含油废水'>含油废水经亲油性滤芯过滤,油粒在滤芯上吸附聚集成大油滴上浮至集油腔,定期排出,出水则排放。

该套设备由江苏鹏鹞团体有限公司提供,型号GJSZ—15B(共2台)。配套4台螺杆泵(型号为1G58—1—Ⅱ,功率为7.5kW),2台进水泵,2台反冲洗泵,以及功率为6.0kW的电加热装置。

特点:该套设备具有结构紧凑、占地少、安装调试简单、全自动运行、维护治理简单、分离效率高、能耗低等优点;同时,由于其处理工艺充分利用了重力分离特性因素,因此,对各种处理难度较高的含油废水'>含油废水工况具有较广泛的适应能力,完全适用于不含表面活性剂的各类机油、尽缘油、润滑油、动植物油及部分重油等油品的含油废水处理。

3.4运行控制

该套含油废水处理系统控制采用PLC作为中心控制器,主要控制提升泵、高效油水分离器进水泵、反冲洗泵以及高效油水分离器等装置的自动运行。提升泵自动相互切换,在12h内交替运行。

4、运行中出现的题目探讨

4.1节能方案改进

实际运行表明,由于含油废水的原水含油量较低,同向流隔油池处理效果不明显,且含油废水经过泵2次加压提升至油水分离器中,增加电耗,不经济。因此,决定在调节池与加压泵间增加一套真空引水器的辅助管路系统,该系统的进水管引自调节池出水管则接人到加压泵进水管上,即该套系统不经过同向流隔油池,是原工艺的一种旁路补充,对原工艺无影响,其工艺流程变更见图2。

当含油废水的含油量较低时,可采用该辅助管路系统,即直接用加压泵把含油废水通过该系统送至前级过滤器,减少一级泵提升,达到了运行节能的目的;当含油废水含油质量浓度>1000mg/L时,则可采用原设计工艺。

4.2 螺杆泵运行噪音及震动偏大

设备运行时,高效油水分离器螺杆泵运行噪音及震动偏大,严重影响设备运行及四周工作环境。

(1)分析原因:水泵安装存在一些缺陷,如水泵基础不是独立的,且未加减震垫,水泵进出口管路为硬性连接等,势必造成水泵运行噪音及震动偏大。对上述缺陷进行相应技术改造后,水泵运行噪音及震动有一定改善。但是,运行一段时间后,水泵噪音及震动又偏大,因此,水泵本身必存在质量题目。

(2)采取措施:厂家现场检查启动该水泵后,决定更换水泵。水泵更换完毕后,再启动水泵,噪音及震动正常,运行一段时间后,噪音及震动仍正常。

5、结语

(1)本系统采用了物化方法(“隔油+粗粒化分离工艺”)来处理核电站'>核电站含油废水,即选用高效油水分离器作为油的终极处理手段,其中,隔油采用同向流隔油池装置,粗粒化分离则采用高效油水分离器装置。实际运行表明,其完全满足出水排放标准油类<5mg/L)的要求,同时,该系统具有工艺简单、全自动运行、占地面积小、投资省和运行维护用度低等优点。

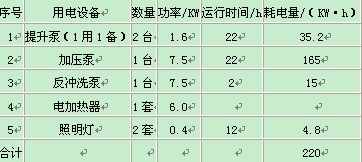

(2)经济分析。本套系统运行用度较低,主要用度为电耗,分析设备用电消耗如表1所示。

表1设备用电消耗

注:加压泵及提升泵停运时,反冲洗泵启动,反之则相反;电加热平时基本不开启,故不考虑。

以上按1套设备24h连续运行考虑,则处理水量为360m3,每m3废水处理耗电量0.61KW•h,按0.52元/(KW•h)计,耗电费0.32元/m3。采用节能改造后的方案运行(提升泵及隔油池不运行),则每m3废水处理耗电量0.51KW•h,按0.52元/(KW•h)计,耗电费为0.27元m3。

(3)该系统自2003年8月投进运行以来,经过必要的技术改造后,各设备运行工况较好,日均匀处理含油废水量达100m3,废水中油类及悬浮物均在油水分离器中被有效往除掉(往除率稳定在85%-95%),系统出水水质符合《国家污水综合排放标准》(GB8978—1996)一级标准要求。