1.1 水质处理的意义:

据统计,在现代化工厂的全部用水量中,冷却用水占67%~80% ,工艺用水占15%~26%,其余为锅炉用水约占5%~7%。在工业生产的早期,由于对节水的要求不高,冷却水多是直流水或半直流水,浓缩倍数较低,很少进行缓蚀阻垢处理。随着工业的发展,企业已普遍用循环水代替直流水,并提高循环冷却水的浓缩倍数,既能最大限度地节省工业冷却用水及水稳药剂,又能有效地防止设备的腐蚀和结垢,减少对环境的污染。提高浓缩倍数后必须进行缓蚀阻垢处理,因为随着循环水浓缩倍数的增加,水中成垢盐类及腐蚀性离子亦成倍增加,带来严重的结垢腐蚀问题。美国从1930年开始,对敞开式循环冷却水的水质处理进行了研究;日本从1955年开始也从事这方面的研究与应用工作;我国从20世纪70年代开始进行水质稳定技术的研究与应用工作,取得较好效果。碳钢的腐蚀率由0.2~0.8 mm/a降低至0.075mm/a。

1.2循环冷却水系统中的结垢:

冷却水结垢的主要原因是因为水中含有较多的重碳酸钙,在加热过程中分解为碳酸钙,二氧化碳和水。碳酸钙在冷却设备内表面沉积下来。碳酸盐水垢通常以致密的结晶沉淀在加热器壁面甚至冷却塔填料或壁上。消除污垢采取的措施有:①补充水予处理软化;②酸化降低pH值:通常用硫酸把pH值控制在6.0~6.5;③添加结垢抑制剂。

1.3 循环冷却水的腐蚀:

冷却水的氧含量高达4~7 mg/ L,另外水中溶解有较多的无机盐类,因而腐蚀性很强。为了抑制冷却水的腐蚀,过去曾用过铬酸盐,锌盐,钼酸盐,磺化木质素,硫基苯并噻唑,硅酸盐等。最近几年,以有机膦酸盐为主。为了确保在金属表面生成完整而具有一定厚度的保护膜,不但在系统开车前应采用清洗剂洗涤设备和管线内表面,而且还应采用大剂量的预膜剂进行预膜处理。

1.4 循环冷却水中微生物的腐蚀:

循环冷却水产生腐蚀还与微生物产生的软垢有关。此外,生物粘泥软垢也是影响传热和引起管路堵塞的原因之一,因此,必须进行杀菌处理。

一般,存在于循环冷却水系统中的微生物有真菌,藻类,细菌3种,主要采用投加氧化性杀菌剂及非氧化性杀菌剂,凉水塔涂刷防污漆等方法进行控制。在杀菌剂方面,大都以添加氯为主,对硫酸盐还原菌需用长链脂肪胺盐和有机硫化物来抑制。对微生物主要进行异养菌,铁细菌,硫酸盐还原菌等检测。

2系统概况

转炉净循环水系统,为节约水资源,严格控制系统的腐蚀与结垢,本方案根据冷却水水质及系统情况进行了水质稳定配方筛选及优化,筛选出了对本系统适用性强的高效缓蚀阻垢剂TH-628B,正常使用时循环水中碳钢、不锈钢、铜的腐蚀速率均低于国家标准,延长了设备使用寿命;阻垢性强,运行时浓缩倍数可达3.0,可以节约大量宝贵的水资源,为生产的安全运行、降低成本,提高经济效益创造了良好条件。

2.1循环水系统参数:

保有水量:3600m3

循环水量:1000m3/h

补充水量:600m3/天

设备材质:碳钢、铜

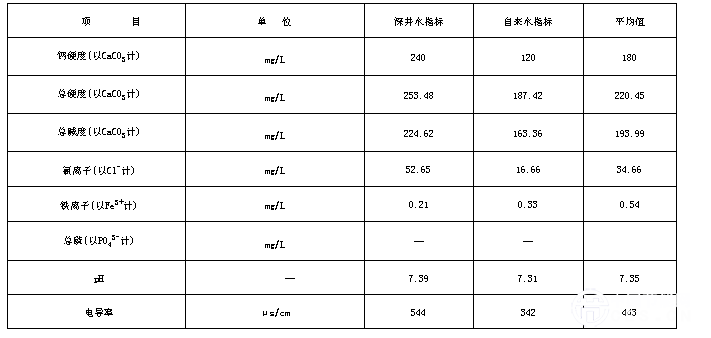

2.2水质分析:

备注:平均值为深井水与自来水1:1混合。

3水质判断

3.1 饱和指数(L.S.I)计算:

饱和指数是水中可能产生碳酸钙结垢或产生腐蚀倾向的一种计算指数。

L.S.I =pH-pHS>0 结垢

L.S.I =pH-pHS=0 稳定

L.S.I =pH-pHS<0 腐蚀

饱和PH值pHS按下式计算:

pHS=(9.70+A+B)-(C+D)查表将系数代入

补充水:

pHS=(9.70+0.15+1.71)-(2.26+2.30)=7.00

L.S.I=pH-pHS=7.35-7.00=0.35>0 结垢型

循环水K=3.0时

pHS=(9.70+0.20+1.71)-(2.73+2.76)=6.12

L.S.I=pH-pHS=8.59-6.12=2.47>0 结垢型

通过计算说明补充水水质为结垢型水质,浓缩后结垢性增强。

3.2 结垢指数(P.S.I )的计算:

帕科拉兹认为用总碱度测定出平衡pH值(pHeq)来判断水质则更接近实际。

P.S.I=2pHS-pHeq>6 腐蚀

P.S.I=2pHS-pHeq=6 稳定

P.S.I=2pHS-pHeq<6 结垢

补充水:

通过查表pHeq=7.89

P.S.I=2pHS-pHeq=2×7.00-7.89=6.11>6 腐蚀型

循环水K=3.0时

通过查表pHeq=8.59

P.S.I=2pHS-pHeq=2×6.12-8.59=3.65<6 结垢型

通过计算说明补充水水质为腐蚀型水质,浓缩后结垢性增强。

综合以上指数计算可以看出,该系统补充水具有结垢性,浓缩后结垢性增强,因此在水稳剂配方筛选时应以阻垢为主,兼顾缓蚀。

4正常运行方案

4.1 药剂选用及简介:

该系统补充水水质具有结垢性,浓缩后结垢性增强,选择TH-628B作为该系统的缓蚀阻垢剂,它主要由多种有机膦羧酸、聚羧酸、含磺酸盐共聚物、铜缓蚀剂、特殊界面活性剂等组成的复合缓蚀阻垢剂,利用有机膦酸盐和缓蚀剂在金属表面形成的保护膜起到缓蚀作用,同时对水中的碳酸钙、硫酸钙、磷酸钙等均有良好的螯合分散和晶格畸变作用。按照合理配比原则充分发挥其协同效应,具有缓蚀率高、耐高温、阻垢力强、不易分解等特点。

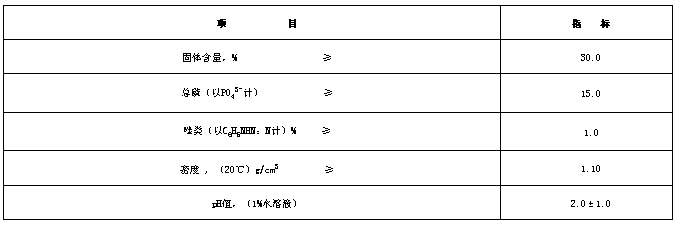

4.2 TH-628B缓蚀阻垢剂技术指标

4.3 TH-628B缓蚀阻垢剂使用方法

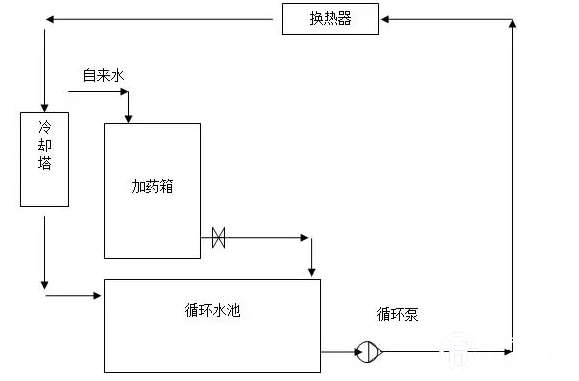

将每天所需的缓蚀阻垢剂TH-628B加入塑料加药箱内,为方便使用可加水稀释后通过计量泵将药剂在循环泵入口处(即集水池出口处)连续加入。加药浓度为14-18mg/L(以补充水量计)。

正常运行时每天加药量:600m3/天×16mg/L=10kg/d

每月加药量为:10kg/d×30d=0.3吨

4.4 杀菌灭藻处理:

应根据系统情况定期投加杀菌灭藻剂,一般每年的十一月到次年的四月,每月一到两次;五月到十月,每月两到四次。加药方式为冲击式投加。

为了避免藻类的抗药性,氧化型和非氧化型杀菌剂交替投加,种类定期更换。可供选择的氧化型杀菌剂有:二氧化氯、TH-404、优氯净等;可供选择的非氧化型杀菌剂有:异噻、TH-406、1227。

根据系统情况,选择TH-406作为非氧化性杀菌剂,每次投加浓度为100mg/L(以保有水量计);选择TH-404作为氧化性杀菌剂,每次投加浓度为150mg/L(以保有水量计)。加药时,将所需的杀菌灭藻剂冲击性加入到循环水泵入口处(即集水池出口处)。

4.5 缓蚀阻垢剂加药器、加药位置示意图

加药时用自来水稀释使用;采用连续加药方式,加药点在循环泵吸水口处,第一有利于药剂首先对换热器发生作用,第二有利于药剂持续均匀地发挥最大作用。

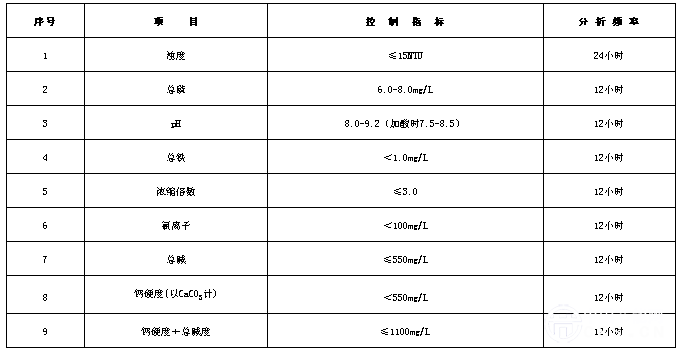

5循环水运行日常管理及控制指标

循环水的管理素有“三分药剂,七分管理”之说,说明管理的重要性。循环水系统转入正常运行后在其升温,蒸发和冷却的过程中,冷却水逐渐被浓缩,其水质指标会发生变化,运行日常管理主要根据水质变化情况进行及时相应调整,循环水每班定时进行分析,第二天及时上报数据。

5.1 循环水运行日常管理

(1) 钙硬,总碱度:

总碱度是循环水操作控制中的一项指标,当浓缩倍数控制稳定,没有其它外界干扰时,由总碱度的变化,可以看出系统的结垢趋势。硬度指水中的Ca2+和Mg2+浓度的总和,也是循环水操作控制中的一项重要指标。必须将循环水的钙硬,总碱度控制在配方要求的范围内,根据计算,此系统控制钙硬度(以CaCO3计)+总碱度在1100mg/L左右;若水质条件发生变化,则必须相应调整水稳配方。

(2) pH值:

循环冷却水由于在冷却塔中逸去CO2,因此随着浓缩倍数的升高,其pH值不断上升。当浓缩倍数一定时,循环水的pH值也趋于稳定。pH值一般控制在8.0-9.2之间。

(3) 总磷及氯离子:

测定循环水中总磷的目的是为了计算循环水中有机膦的含量。缓蚀阻垢剂中含有有机膦酸盐,根据系统总磷分析数据,适当增减加药量,使循环水中总磷控制在6.0-8.0mg/L之间;如总磷低于6.0mg/L时,加大缓蚀阻垢剂的加药量,到指标范围,如超过8.0mg/L,适当减少加药量。

循环水中Cl-浓度过高会加速设备的腐蚀,特别是不锈钢设备,对Cl-非常敏感,因此在运行中要进行监测控制;在循环水中一般Cl-的浓度也不会变化,在外界没有引入氯离子的情况下可以代表循环水中盐度的变化,因此常用Cl-的浓度来计算浓缩倍数,根据系统水质情况Cl-应控制在100mg/L左右。

(4) 粘泥:

循环水系统由于温度适宜适合通风良好光照充足等条件,使其成为各种微生物生长的理想环境。在这一环境中,微生物迅速繁衍是很自然的,即使在微生物控制工作做得较好的情况下,细菌总数也可能高达104~105个/mL,若控制不当,细菌总数高达106~108个/ mL也是常有的。微生物的危害是多方面的,主要是生物粘泥危害,在循环水系统中的粘泥主要是由微生物的活动造成的附着物沉积物悬浮物的总称,生物粘泥一旦形成,就必须进行杀菌清洗剥离,有条件趁检修时进行彻底清扫后,运行中严格杀菌剥离控制,无法停工时可进行不停车化学清洗。

(5) 浓缩倍数:

新鲜补充水的盐度和经过浓缩过程的循环水的盐度是不相同的,两者的比值称为浓缩倍数,浓缩倍数是循环水的一个重要指标。由于盐度的分析比较麻烦,在生产往往选择循环水中某种不易消耗而又能快速测定的离子浓度或电导率来代替盐度进行浓缩倍数的计算,如氯化物的溶解度很大,在循环水中不会产生沉淀,Cl-的浓度也不会变化,在外界没有引入氯离子的情况下可以代表循环水中盐度的变化,因此常用Cl-的浓度来计算浓缩倍数。一般浓缩倍数低,耗水量就大,排污量也大;浓缩倍数高可以减少水量,节约水处理费用。但浓缩倍数过高会使循环冷却水中的硬度、碱度和浊度升得太高,水的结垢倾向增大很多,从而使结垢、腐蚀控制的难度变大,使水处理药剂在冷却水系统内的停留时间增长而水解。因此,循环冷却水的K值并不是愈高愈好。综合考虑节约用水和浓缩后循环水水质,选择此系统的浓缩倍数为3.0倍。

(6) 细菌:

坚持采用氧化型杀菌剂和非氧化型杀菌剂交替使用,以联合控制冷却水系统中菌藻的滋生。氧化型杀菌剂有:二氧化氯、TH-404、优氯净等;非氧化型杀菌剂有:异噻、TH-406、1227。每次投加浓度为100-200mg/L(以保有水量计)。

5.2 正常运行控制指标:

6冷却水系统的监测方案及效果评定

为及时了解循环水系统运行情况(有无酸性,碱性等冷却介质泄漏)及腐蚀结垢状况,在每个循环水场均设有监测模拟换热器及挂片器,以检测换热设备及管道的腐蚀结垢状况,每个月进行一次监测,根据测取的腐蚀率并结合水质分析情况,确定水处理的效果,把握循环水的腐蚀结垢状况,并据此进行相应调整。循环冷却水经化学处理后,其效果应达到国家《工业循环冷却水处理设计规范》(GB50050-2007)的要求。

6.1 腐蚀速度的测定:

采用试片法进行,将一定规格的并经过处理的金属挂片安装在循环水出塔管线上的引出管中,试验一个月后取下。称重计算挂片腐蚀失重情况,具体作法参照《中石化冷却水分析和试验方法》。《工业循环冷却水处理设计规范》(GB50050-2007)的要求:换热设备碳钢管壁腐蚀速度<0.075mm/a;铜、铜合金和不锈钢管壁的腐蚀速度<0.005mm/a。

6.2 结垢的监测:

采用监测换热器法,模拟生产装置换热器的操作条件,采用饱和蒸汽做热介质,运行一个月后取下测算腐蚀率及粘附速率,污垢热阻反映结垢情况。《工业循环冷却水处理设计规范》(GB50050-2007)的要求:换热设备的水侧管壁的年污垢热阻<3.44×10-4m2˙k/w;水面污垢沉积速率≤15mg/cm2˙月。