笔者根据在炼铁生产40余年的实践,总结了如下6项节能减排的工艺技术:炉顶装料过程中均压放散的煤气回收,加压热风炉烟道废气作为高炉煤粉喷吹用惰性气体,高炉煤气干法除尘系统煤气回收时的温度掌控,高炉干法除尘的防腐技术,新型旋风除尘器,高炉低噪音煤气压力调节阀。并试图从原理和实际应用上加以介绍,以引起同仁们的讨论和应用,想起到抛砖引玉的作用。

1 炉顶装料过程中均压放散的煤气回收

高炉是高温高压冶炼的容器,高炉生产中要不断从炉顶装进铁矿石与焦炭,,而矿石焦炭是在常温常压状态下由料车提升或胶带机运至炉顶再装入高炉,装入过程中的装料罐(称量罐或大钟斗)有一个泄压放散后受料,充压均压后再往炉内布料的过程。泄压放散至空中的是高炉煤气,这部分煤气进入炉顶消音器,经消音除尘后排进大气。这是含约3000kJ/m3热值的二次能源(1000m3高炉煤气约相当100kg标准煤),不想办法回收利用既浪费能源又污染环境, 损害人类。

根据高炉装料工艺、冶炼强度、顶压、料罐大小等, 生产中表明,装料均压放散过程排入大气的工况煤气量为10-20m3/t, 虽只占吨铁煤气的1%左右,基数大了其排放量也是十分惊人的,年产200万t的2500m3高炉年放散量2500-3000万m3,2013年全国高炉产生铁7亿多吨, 仅此项排放量是100亿m3。这些煤气中含CO:23-24%,CO2:16-23%,人在含有CO浓度500mg/m3的环境中只要20min就有中毒死亡危险,有剧毒的高炉煤气是毒害人类的重武器,这些CO排入大气中虽得到稀释但仍危害人类健康,比CO2温室气体危害要严重得多。同时其能源损耗也十分惊人。全人类都在减排温室气体,炼铁同仁更应迅速行动起来回收这部分煤气并加以利用。企业是技术创新和开发的主体,有为者建议大胆偿试,放眼社会资源利用和降低污染。如果搞好了在世界上应当首创。

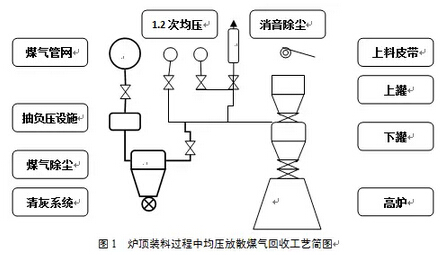

我们曾开发设计了一个处理回收工艺及设备见图1,投资回收期约半年。这种方式又可分燃烧排放方式和回收进企业管网方式,燃烧排放方式排进大气的是CO2,能源没得到应用,不宜应用。进管网方式为企业增加新的能源、减少排毒,建议采用。

煤气管网中的煤气有10kPa的压力,高炉称料罐内煤气放不净,也可设定下料罐与大气之间某一低压差条件下开上料阀受料(或再开一次原有均压放散阀),此时煤气回收率可达95%左右。若开发一个抽负压装置则可100%回收。此外从装料均压放散煤气回收时间程序上是可满足要求的。

xc公司今年在1#高炉大修中拟增设装料均压放散煤气回收装置,介时可为同行提供宝贵的实例。

2 加压热风炉烟道废气作为高炉煤粉喷吹用惰性气体

高炉热风炉烟道废气在高炉喷吹煤粉的制粉系统,做为干燥剂和降低系统O2含量惰化作用,在我国己近40年历史了,为保证高炉喷煤的安全和节约能源起到的巨大的作用,技术上已日臻成熟。当前存在的问题是高炉炼铁工艺中N2用量不断攀升,N2资源和压N2能力受限,出现高炉用N2和喷煤用N2不平衡,相互争用的问题。

(1)高炉用N2不断增加。有十几处需用N2,仅炉顶无料钟用N2原设计500-800m3/h,而现在2500m3以上高炉实际用N2都大于2000m3/h。一座高炉在装料一均都采用半净煤气的条件下的耗量大至在5000m3/h以上。

(2)高炉喷煤的煤粉多为烟煤与无烟煤混合喷吹,为保证安全,喷吹罐组的加压、倒罐、喷吹、二次补气等多用N2,加之多属稀相喷吹,没能真正实现浓相喷吹,因此耗N2量高。

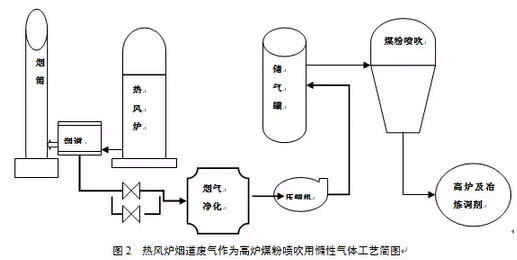

介于这种局面,和同志们共同开发出利用热风炉烟道废气加压后代替现有的N2和压缩空气用于喷煤。其工艺如图2所示。

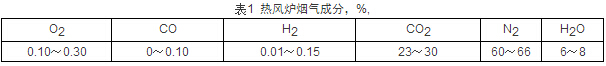

热风炉烟道废气完全可做为喷吹煤粉的惰性气体和载气,其成份见表1,它是两种惰性气体的混合气。改当前加压空气或N2作为喷煤载气为加压烟道废气作为喷煤载气,吸入口稍增加简单除尘和脱水设施即可应用,其惰化效果应比纯N2还好。

由表1中可看出烟气中含CO2近30%,比用压缩的N2多了30%CO2,进入高炉后与炉内C发生反应:CO2+C=CO,产生还原剂CO,富化了还原剂成分,带入的C原子节约了能源,某种程度上减少了CO2的排放量。此外它优先与煤粉中的C发生气化,某种程度减少焦炭的气化反应,进而保护了焦炭的强度。为减排做贡献,一举三得。同时也使高炉冶炼行程弱为发生了一定的变化,CO2在风口前发生气化反应是吸热的,而在高炉中上部参加间接还原又放出热量,有利间接还原的发展。这对进一步使用高风温和发展间接还原都有利,因喷煤带入气体量很有限,不会给高炉冶炼行程带来大的影响。

3 高炉煤气干法除尘系统煤气回收时的温度掌控

高炉大修或新建高炉开炉,对于湿法煤气回收系统,高炉点火后煤气回收条件是送风风口全部着火,煤气检验合格即可回收并网。新的问题是,近年来多采用布袋干法煤气回收系统,要求炉顶煤气温度达到一定时才能回收,且各家规程规定布袋除尘器接收煤气条件是炉顶温度在100—250 0C范围內。设置低温限是防止结露粘布袋,设置高温限是防止烧布袋。新开高炉炉顶煤气温度提高较慢,多在着火后近15h,尤其湿料开炉,造成煤气长时间不回收,有的长达20h以上,大量高炉煤气放散入空中,产生浪费和污染环境,每小时数十万有毒的高炉煤气放入大气,比排CO2危害更大。

为此建议,送风点火前先送几个小时冷风(100~200 ºC),对料柱干燥和加热,这样点着火后顶温升得较快,实际上只要送风风口全部着火,料柱内残氧全部赶尽就可回收煤气,不必担心布袋结露而粘结,这样可加速煤气回收。但对带风装料,炉顶粉尘排出量大不宜采用。这里有个认识问题:有些布袋煤气除尘系统规程中要求炉顶温度在100—2500C时才能回收煤气,有甚者把下限温度提到120 0C。笔者认为这是江南几十年前干式布袋除尘开发应用时的做法,没有足够理论根据,值得商讨,不宜照搬。规程也有不正确的时候。造成布袋结露挂腊的充分必要条件是:煤气中水蒸汽浓度和温度同时具备结露条件时,才能结露,缺一条件就不会结露。

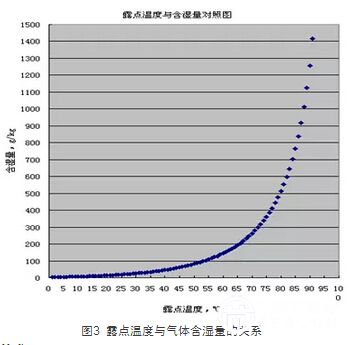

上世纪70年代炼铁设计资料手册就有关于大气湿度与结露温度关系的介绍,将其制成图3。可将炉顶煤气中含湿量算出与对应的露点温度查表得出,此时的露点温度就是允许煤气回收温度,笔者简易计算表明,炉顶温度大于30 0C可回收煤气,且有多次实践。

2006年12月鞍钢新4高炉(2580m3)开炉,且冬季,采用湿熄焦和全人造富矿开炉,包括大气湿度在内计算的的炉顶煤气含湿是在16g/m3左右,对应的结露温度是190C,此时炉顶温度达30 0C即可回收煤气,实际当时600C回收了煤气,结果很好。

2011年8月16日江南一座1780m3高炉新建开炉,采用布袋除尘回收煤气系统,同样用废旧枕木填充炉缸,16个风口送风点火,风口着火到煤气回收完不刭30min,当时炉顶温度37—38 0C,几乎是盛夏的大气温度,原预计要堵塞2—3个布袋箱体,但结果一根布袋都没挂粉和堵塞,安全顺利开炉。

再有各企业高炉喷煤的制粉系统,其磨煤收煤布袋系统都控制≤70℃,再高怕布袋着火,磨的煤多为洗精煤,其含水都在12%以上,其磨煤的干燥剂或载气中含H2O远高于高炉煤气中的H2O,其含粉浓放多在500g/m3(高炉煤气含尘30g/m3左右),制粉系统均正常运行。上世纪六十年代鞍钢同志在建制粉喷煤车间时,计算鞍山地区磨制煤粉布袋结露温度是54℃,收粉布袋箱温度一直控制在≤70℃,己运行了近50年,挂蜡堵袋几乎没有。当前仍有一些同志纠结,尤其是在制定操作规程上。

由此可说明,烧结生产主抽风机前的除尘方式,也可改传统的电除尘为布袋除尘以提高效率,且有很多实例了。

4 高炉干法除尘的防腐技术

高炉煤气采用干法除尘净化,给企业带来节水、TRT多发电、提高风温、减少污染等诸多好处。笔者曾根据实际核算这项技术可降低吨铁成本12-15元/t。但同时出现管道被腐蚀的现象,如某2002年才有高炉炼铁的企业,至2013年因煤气管网蚀坏严重,被迫在管道外部采用全线包裹防漏措施。究其原因是高炉煤气含有Cl-和SO2-,同时煤气中含有H2O蒸气,结合后生成盐酸和次硫酸,对钢管道产生腐蚀,尤其是进口矿量增加,Cl-更高,这一现象越来越严重,有的甚至影响后道工序的生产。现在的办法是:

(1)有的企业采用煤气布袋除尘出口处雾化喷洒石灰水,使其生成CaCl和CaSO3(在水中沉淀),其后端增设旋流脱水装置,水循环使用,建个小型沉淀池,固体物沉淀回收,以解决后部高炉煤气管网腐蚀问题。

(2)重力除尘器或旋风除尘器出口至布袋除尘器入口的半净煤气管道上采用喷涂50mm的耐材,防止点蚀。

5 新型旋风除尘器优于进口设备

在高炉粗煤气和半净煤气处理上,干法净化上大量购买国外的旋风除尘器,湿法上大量购买比肖夫和戴维钟水洗净化设备,这些设备运行成本高,维护费用高,难于调节,耐磨块掉落堵塞缷灰系统。鞍钢在高炉改造中,采用湿法的则引进了6台比肖夫塔,燃气厂在使用时吃了不少苦头,主要是重力除尘效率低,比肖夫旋流塔磨损严重。而在后来改造中则采用干法除尘,也不再引进旋风除尘,而是与鞍山享通公司合作开发了新型旋流除尘器(螺旋筒式旋风除尘工艺设备,发明专利号:ZL200510073304.1)。从2006年第一台旋流除尘器用在4高炉(2580m3)至今,国内已有几十台投用,炉容在1000-4860m3不同级别的高炉上。与传统的重力除尘器比,其直径缩小了一半,除尘效率提高到75-85%,众知的重力除尘器最好的效率最好的是50%,其提高率是50%以上。从鞍钢4高炉运行10年实践表明,完全克服了引进的设备弊端,效率提高后带来布袋寿命的延长,设计一年更换的布袋已延至3年以上。10年来也没有维修过。

6 高炉低噪音煤气压力调节阀

高炉炼铁自上世纪50年代就改为高压操作,是3高理论之一,都是在高炉净煤气出口与企业煤气管网处设置调压阀组组(有的叫傍通阀组,鞍钢习惯叫高压阀组),是在一根煤气总管上并联安装3-4台不同直径的阀门,根据高炉顶压的要求,开、关、调节不同通径的阀门来达到目的,同时这些阀门必配置电动和气、液动传动装置,以满足反应速度要求。传统的调压阀组还带有一DN200mm常通管以保护鼓风机,这对TRT出力受到制约。2009年鞍钢新5高炉(2580m3)改造中新开发了一种由一个钟型阀组成的液压驱动无级可调调压阀(炼铁高炉用的低噪音煤气压力调节阀,专利ZL200820011354.6)。使用至今效果良好,由传统的调压阀组调节的高炉顶压在5kPa范围内波动,新型阀门调节的高炉顶压在1kPa范围内波动。已运行6年效果甚好,也建议扩广应用。