1 引 言

干燥,是陶瓷砖生产过程中的重要环节,也是仅次于烧成的高能耗热工装备之一。随着国家节能环保政策日趋严格,执行力度已不断加大,干燥器的节能、高效和优化设计也被提到了重要的议事日程上。本文试图从陶瓷砖不同产量的角度,研究与之更加适应的高效节能干燥器,进而推动干燥工序的优化。

2 六层辊道式自循环干燥器

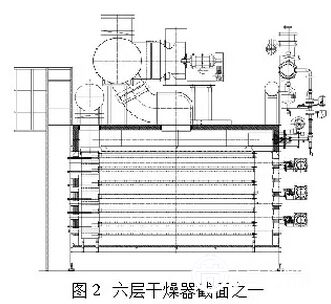

近年来,尤其是近四年,国内的陶瓷砖产量发生了翻天覆地的变化。比如抛光地砖,国内的新增生产线普遍追求大产量,单线已从15,000m2/天发展到45,000m2/天甚至更大产量。烧成方面,每排进3片抛光砖(800 mm×800 mm)的3.1 m宽体窑装备和技术已经成熟,产量方面容易满足;而干燥,由于受到坯体强度、干燥速度等因素的制约,急需研究一种新的大产量干燥器。在这种情况下,通过广东摩德娜科技股份有限公司研发人员的共同努力,六层辊道式自循环干燥器(以下简称六层)应运而生。如图1、图2所示。

该干燥器有哪些特点呢?本文将着重介绍六层窑炉的显著特点。

2.1 “自循环”结构,干燥效率高

六层自循环干燥器设计成2.8 m或3.5 m模数段,每段采用一台循环风机,将湿热空气不断抽出干燥器,经燃烧机或窑炉产品冷却余热补充少许热量后,再送到干燥器内。由于大部分热风在干燥器内不断循环使用,仅有少量湿气排出干燥器,该结构不仅可以自动调节温度和湿度,而且具有明显的节能效果。此外,由于热风在短距离内“自循环”,对流速度快,干燥器内形成“刮风”的效果,热风与坯体接触充分,并能迅速带走蒸发水,因此效率较高,干燥周期仅为30~40 min就可达到良好的干燥效果。而国内常用的双层辊道式干燥器(以下简称双层)的周期一般为50~60 min,六层的干燥效率可提高40%以上。即使双层也设计成自循环结构,因其路线长(六层结构紧凑,垂直布管,一根主管供六层,而双层要加热同样产量的坯体,一根主管需要垂直布管后再水平布置3倍长度的主管),热风循环效果会大打折扣。

2.2 能耗低

当单、双层干燥器和六层都不利用窑炉冷却余热及烟气时,六层燃耗仅为1,250kcal/kg水~1,600kcal/kg水,而国内双层干燥器的燃耗达到了2,000kcal/kg水~3,000kcal/kg水,通过比较,六层干燥坯体的单位燃耗低了50%左右。主要原因是自循环结构提高了热利用率、干燥速度快、排湿量少且排出温度低、框体散热面积小等几个方面。如果将窑炉烟气和冷却余热全部利用起来,该干燥器几乎不使用燃料。

2.3 产量大

尽管不同结构干燥器的产量都可增加,但实际情况却不一样,尤其是砖坯线速度和砖坯在干燥器内与热风接触的时间大不相同。比如,烧后抛光地砖产量为45,000m2/天时,干燥周期为40 min,六层的长度仅需108 m(内宽3.2 m),即可达到50,000m2/天的毛坯,此时砖坯在干燥器运行的线速度为2.7 m/min;而同样内宽的双层,在同样干燥周期的条件下,长度需324 m,砖坯在干燥器运行的线速度为8.1 m/min,比六层快了3倍。砖坯运行快,与辊棒磨损加大,产生机械破损的机率增加;而热风与坯体接触时间短,干燥效率下降。因此,陶瓷企业使用双层干燥器时,一般会通过延长干燥时间的方式进行干燥,但效率较低,产量下降,达到六层同样的产量,必须加长干燥器,占地多。

2.4 自动化程度高

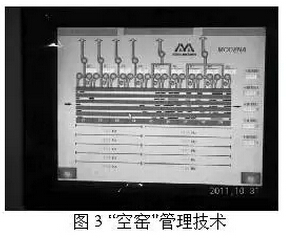

该干燥器不仅自动控制温度、湿度、风压和砖坯进出,而且利用一系列传感器、PLC、电脑和传动装置,根据砖坯进、出状况,“自动”调整参数适应砖坯量变化的"空窑"管理技术,确保干燥质量稳定。同时,还可以自动计算单位产品能耗变化情况,随时提醒操作人员及时调整。

窑炉砖坯运行状态,如图3所示。

2.5 节省场地

与双层相比,在同样内宽、相同干燥周期的情况下,六层的占地面积比双层少50%。由于六层将风管设计到干燥器内部两侧,不仅外形美观,而且场地更省。

2.6 安排生产灵活

由于目前单线产量大,为了适应不同销量、不同品种的订单,在工艺布局时先将压机分组,再将压制的砖坯输送到干燥器的某层,干燥后分别送到窑炉截面的不同位置(每组压机生产的品种在窑炉截面位置相对固定),这样可以保证产品色泽、变形量相对一致。

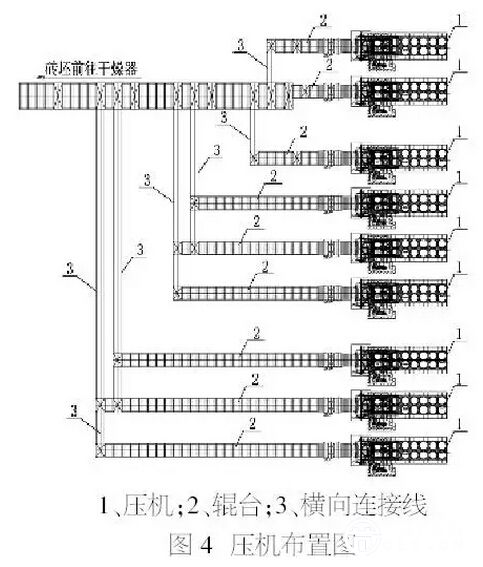

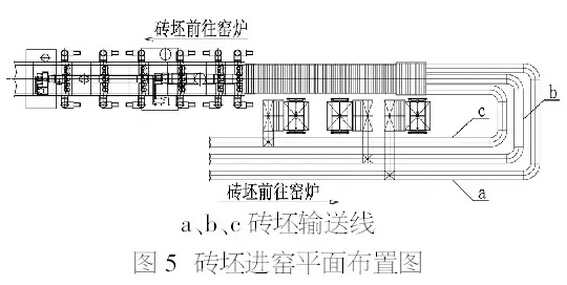

以9台压机、日产45,000 m2的抛光地砖单线为例,其平面布置如图4、图5所示。

压机1压制之后的砖坯通过辊台2、横向连接线3进入六层干燥器,每3台压机为一组,其砖坯只进其中的2层。砖坯出干燥器后,每2层的坯体分别集中到三条输送线,经过装饰后入窑。由图4可以看出,输送线a、b、c进入窑炉横截面位置分别为右、中、左(面对窑头),是相对固定的。生产时,既可安排所有压机生产一个品种,也可以安排每3台压机生产一个品种,安排生产非常灵活,对销售量的限制相对较小。除此之外,每3台压机的砖坯进入干燥器的哪一层、窑炉的哪个位置比较明显,当产品质量出现问题时,容易查找原因。

3 立式干燥器

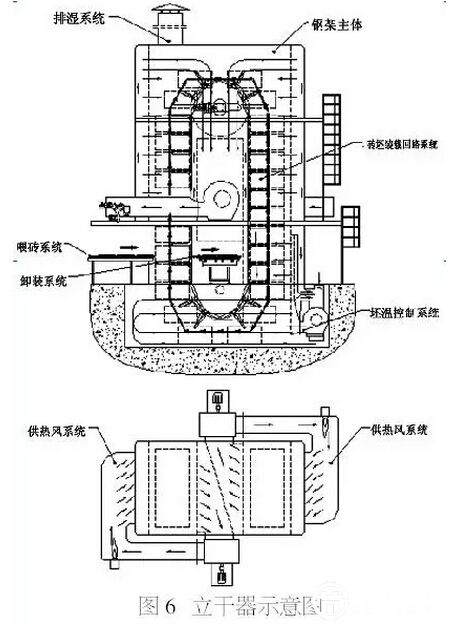

目前,立式干燥器(简称立干器,下同)在国外一些发达国家(如意大利、西班牙、美国等)和一些发展中国家(如印度、印尼、巴西等)大量使用。实践证明,立干器在能耗、占地面积、操作环境等方面优势突出,使用效果较好。如图6所示。

3.1 结构

(1) 钢架主体

立干器的钢架主体和辊道式干燥器(即卧式)主体一样,是整个干燥器的骨架,绝大部分部件和其他设备都布置到主框架上。立干器的高度超过8.5m。

(2) 喂砖和卸砖系统

立干器的喂砖和卸砖系统等同于辊道式干燥器的进窑机和出窑机,起到了装载和卸载砖坯的作用。这种装卸系统采取的传动方式与目前许多陶瓷厂用的储坯车循环系统是一样的,以小辊棒传动(外径一般为25 mm的钢棒)。当砖坯来到入口时,干燥器储坯笼(相当于“吊篮”,篮内有多层钢棒,一般为12层)的某一层与辊台同水平面,传动装置会自动地将传动卡头插入辊棒内,从而带动储坯笼辊棒传动,实现装坯、卸坯同步进行。储坯笼上升或下降过程中以层间距为停顿间隔,每到一层,入口进坯,出口卸坯。

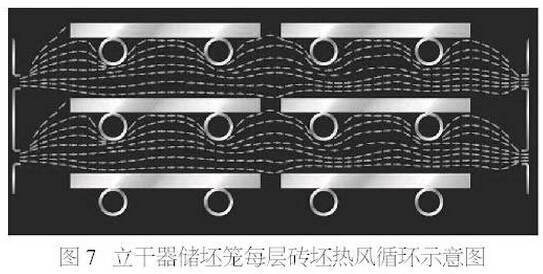

(3) 供热风及排湿系统

如图6所示,大部分热风可以通过供热循环风机反复使用,由两台燃烧机自动补充热量,自动控制温度。立干器内风管上有多个分风器导流,热风从每一层的一边抽到另一边后回到供热风机内补充热量再供入,相当于每一层形成一个循环系统。排湿由单独的小功率风机控制(或自然排湿),并设计有湿度监测系统,如图7所示。

(4) 砖坯装载回路系统

立干器的砖坯装载回路系统是立干器承载和运送砖坯的系统,相当于辊道式(即卧式)的辊棒传动系统。但立干器的承载系统是由若干个储坯笼组成,储坯笼在立干器内做行星回转运动(砖坯从立干器下部入口进,在内部绕一圈后从另一边下部出),砖坯相对于储坯笼是静止的。

(5) 坯温控制系统

主要用来控制坯体上釉线的温度。此系统由一个循环风机和风管路及若干个调节阀、导流板组成,升温由燃烧机供热,降温通过配冷风。客户可以根据产品的工艺来选择是否需要这个系统。

3.2 特点

(1) 占地面积小

生产抛光地砖时,每台立干器的产量可达到8,000m2/天。当陶瓷企业烧后产量为20,000m2/天时,可以选配3台立式干燥器。单台立干器的最大长度为10m,最大外宽为6.7m,占地面积为67m2,3台立干器的占地面积为201m2。

广东某陶瓷企业产量为20,000m2/天,采用的5层干燥器,占地面积为2.8m(长)×7.0m(宽,含抽辊空间)×21(节)=411.6m2,两相比较,节约了51%的土地。如果与传统的双层或3层干燥器相比,省地优势更加明显。

(2) 能耗低

立干器有效利用了高度空间,砖坯从一端的下部向上运行,通过顶部后再下行到底部卸出。热风温度增加后密度降低而上升,砖坯的温度在运行过程中自然逐步升高,不用太大的风压即可使热风布满整个干燥室内,因此风机功率小,省电(抽湿集中到顶部,也可利用自然抽力)。使用循环风不仅提高了了风速,也减少了排湿量,加上立干器内砖坯运行周期一般在90min左右(比双层干燥器还慢了50%),热风与砖坯热交换时间长,因此燃耗低。

立干器的电耗一般为8.5kW/t砖,热耗约1,250kcal/kg水,综合能耗比辊道式干燥器低20%以上。

(3) 合格率高

砖坯被装入储坯笼后,一直保持与辊棒的相对静止(砖坯不运动),所以干燥过程中,砖坯不受机械外力的影响。这样也就减少了由于机械震动而造成的干燥裂。从立干器投入使用的情况来看,基本不存在干燥开裂这一现象,因此合格率较高。

(4) 整体结构简单、紧凑,调试容易

控制柜设有温度和湿度监测系统,调试人员可以直接从控制柜电脑中读取和改变干燥参数。基本不需要到现场调整阀门,即使到现场距离也比较短,操作劳动强度低。

(5) 工作环境良好

立干器热风管比辊道式干燥器少很多,操作人员无需在复杂的热风管路间进行调试和保养工作,如图8所示。

4 结 语

从上述分析可以看出,六层辊道式干燥器和立干器都具有高效、节能、省场地等优势,值得大力推广。但进一步分析发现,六层干燥器层数多产量大,非常适合陶瓷砖单线产量超过20,000m2/天的陶瓷生产线。而立式干燥器,由于利用地上和地下空间,高度受到限制,更加适合产量低于20,000m2/天的陶瓷砖生产线(若1条生产线采用3台以上的立干器,布置难度大)。陶瓷企业需要根据各自的产量特点,选择不同结构的干燥装备,这样不仅可以优化生产,而且可以使企业的经济利益最大化。