1引 言

目前各陶瓷生产厂家都很注重新产品的研发,并且对于畅销的产品重奖新产品开发人员,以激发产品开发人员的积极性。很多企业将颜色、花纹纹理稍微改变一下即一款新产品被研制出来,但他们忽略了大幅度降低生产成本、提高生产效率的基础研究工作。随着政府越来越重视节能减排效果,对高污染、高能耗的陶瓷生产企业也制定了较为严格的能耗要求,更需要生产企业不断去进行基础研究工作,从而实现节能减排的环保要求。

在陶瓷生产中,基础研究的投入与新产品的研发投入差不多,一般基础研究的课题有:降低球磨时间、提高球磨综合效率、提升喷雾塔产量、提升粉料流动性及粘性、提升干燥坯体强度、提升干燥效率、提升烧成效率、提升坯体氧化程度、降低成品二次变形率、减少成品破损率、提升产品耐污能力、提升产品摩擦系数、提升产品热稳定性等。本文以提高球磨综合效率为例进行课题设计。

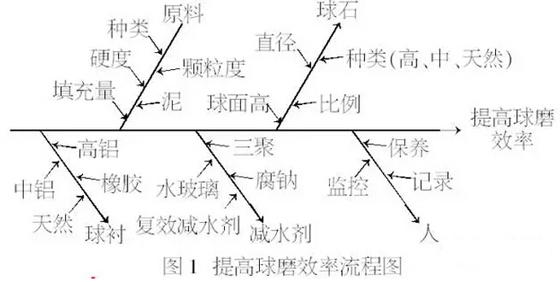

提高球磨综合效率,即在一定的球磨时间内通过加入一定量的水、原材料可以实现最低的粉料综合成本。有些企业为了降低球磨时间,加入大量的水,虽然浆料流动性变好,球磨时间降低,但喷雾塔的能耗增加,反而综合成本上升。为了降低成本,本文以鱼骨图来加以解说,如图1所示。

2原 料

2.1 种类的选择

一般陶瓷坯体配方选择7种或更多种原料进行组合,以确保它的稳定性。各种原材料在球磨时要达到流速要求会有所偏差,在选择原材料时,可以通过加水来满足要求,一般原材料:水=100:50进行球磨,球磨30min后测试其流动性是否符合要求,若出现某种原材料需要加入超过70%的水量才能达到符合生产要求的流动性时,该类原材料一定要减少使用量甚至淘汰,否则会不利于球磨效率的提升。如膨润土类原料因其结构的异常,往往100份膨润土需要200份水量才能达到流动性的要求,这就增加了喷雾干燥的难度,而且喷雾出来的粉料质量也差,中空颗粒较多,粉料表面的毛刺严重,光滑度不够,从而造成粉料流动性差、压制排气难度大等一系列问题,因此不能使用。

2.2 原料的细度

颗粒度大的、硬度高的原料,需要大的球石来增加其撞击能力,使其破碎,无疑将减少球石研磨功效,因此建议减少或淘汰硬度高的原料。陶瓷生产厂家可以要求供应商提供颗粒度小(如直径小于1cm)的原料,条件许可时可进行先破碎或先将颗粒度大的原料预球磨来解决。目前为了保证生产稳定性,减少波动,大部分生产厂家已经减少原矿原料直接入厂,有的建设原料预加工车间,有的与具有混合均化加工能力的原材料供应商合作。入球原料的稳定,是产品生产稳定性的重要保障。

2.3 防止原料露天堆放

对于目前仍然使用露天砂泥仓的生产厂家,建议一定要盖上顶棚。如此做法,除了可以减少扬尘、解决日益严峻的部分环保压力之外,最重要是目前很多原材料都是混合产物,露天堆放在雨水的影响作用下,会导致部分细小砂泥成分的流失或分离,而且入球水分也波动较大,会对生产带来较为严重的问题。如目前市场上流行的抛晶砖产品,其要求坯体配方氧化铝含量要超过20%,所需要的原料中纯砂原料肯定不可能达到,因此购买回来的高铝砂通常都混合了高铝泥,若露天堆放,则导致坯料氧化铝含量波动较大,从而导致生产不稳定。

2.4 泥量的控制

泥是陶瓷坯体必不可少的成形原料,其质量的好坏严重影响坯体的强度及干燥排水性能,其加入量的多少亦会对球磨效率产生影响,一般通过正交试验来确定其加入量或品种。目前各大生产厂家追求越来越快的烧成速度,烧成周期越来越短,为了保证其氧化程度,泥的加入量一定要减少,否则将带来后期很多质量问题,如仿古砖后期变形、抛光砖二次变形等。因此建议在保证坯体强度的前提下,泥的加入量越少越好。

2.5 球磨机的填充量

对于球磨机原料的填充量,有的企业18T球磨机填充量为20T,有的企业达到了惊人的26T,应该加入多少,亦需要通过试验来计算综合球磨效率进行评定。在同一台球磨机上进行填充量的试验,通过数据分析,计算出球磨一吨浆料所需要的成本最小值为最佳。通常18T球磨机填充量在22T左右较好。

3球 石

3.1 种类

有高铝球石、中铝球石、天然球石。目前通常做法是采用不同直径的中铝球来进行组合,但也有个别厂家选用直径30mm的高铝球搭配直径50mm左右的中铝球石,再搭配直径达60mm的天然球石的方式组合进行球磨。

3.2 比例

球石的种类及比例可以通过正交试验法来确定,也可以通过球石厂家,由其提供比例来进行搭配试验。

3.3 球面高度

球面高度直接影响着原材料的填充量,对球磨效率影响也较大,也可通过正交试验来确定。一旦确认了球面高,由于球石在球磨过程中会产生磨损,因此在生产过程中一定要及时补充,否则球磨效率则会产生变化,最终导致浆料的细度及颗粒分布,影响生产的稳定性。

4球 衬

球衬的种类有:高铝、中铝、橡胶、石衬,目前大多数都选用了中铝球衬。其实橡胶球衬也是较好的选择,虽然价格昂贵,但磨损小、维护简单,特别生产仿古砖、瓷片及抛光砖底料可以使用。

5减水剂

减水剂的种类有很多,如:三聚、水玻璃、腐钠、高效减水剂等等,笔者在多次试验中发现仍然是三聚效果最好。纯三聚的价格较贵,因此采用减水剂不能仅看单价,而需通过综合试验来评估。

另外,除了原料外,对工人也需要制定流程、进行培训,以及薪酬考核。同时,还要建立各式各样的制约机制来对员工操作进行监督,从而保证员工能按照岗位要求或岗位职责进行操作。

6结 语

通过上述表述可以明显看出基础研究的重要性与复杂性,陶瓷生产企业应该予以重视。把握好基础研究工作,将会节省大量的生产资金,通过各条生产线的推广,将会给公司带来可观的效益。基础研究也可以与相关大学院校、原材料供应商共同合作,也能有效促进节能减排的效果。