随着工业现代化的发展,节能减排成为制造业刻不容缓的重要课题。节能技术不仅为环保事业贡献一份力量,更能给企业减少大量的支出。在液压系统设计使用中,更应该重点考虑节能的问题。液压设计人员在进行系统设计时,大部分先考虑的是如何实现系统的功能,而对于节能问题考虑的比较欠缺,这样就导致液压系统在使用中出现了许多不必要的功耗损失。

如果没有考虑到节能,导致的耗能损失大抵如下:

①液压元件的能量损失。

②液压元件之间与负载特性的不匹配的能量损失。

③液压系统的回路布局会造成能量的损失。

④液压件选型不合理造成的能量损失。

液压元件的能量损失

在设计的时候,设计人员过度重视液压系统操作的有效性,忽略了节能问题,使得当前液压元件在工作时会损耗大量的能源。我们来看看液压系统的能源消耗主要体现在哪些方面:

①运作时,非节能系统的机械在压力和摩擦之下,会大量损失能源转换元件的产生的能量;

②因为没有节能系统,机械运作时动力源不能较好地适应负载特性,导致能源匹配的损失;

;③液压系统的结构本身复杂,布局繁琐,运作容易消耗大量能量;

④液压机械运作时,工作介质选用的不合理也会消耗大量的能源。

从以上几点不难看出,如果设备没有加入节能系统,会增加很多不必要的耗能损失,从而增加企业的支出。

如何合理选用液压元件从而提高能量转换效率?

1、合理选用液压泵

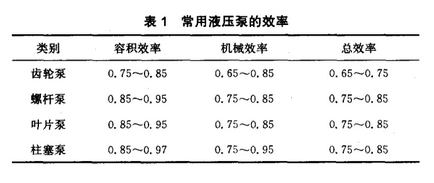

液压系统的液压元件包括液压泵,液压缸或马达,液压控制阀等。选择效率高的液压元件,避免液压元件自身不必要的功率损耗。比如柱塞泵就存在自身的机械摩擦能量损失,液压油与机械部件的摩擦及压缩过程中的能量损失,内泄露造成的能量损失等。由下表可以看出柱塞泵的容积效率及机械效率都比较高。能够满足大多数工况,但其成本较高。

上表说明的是一般状况下的液压泵的效率情况,但是市场上液压元件的质量参差不齐,效率当然也不尽相同,选择质量可靠的液压元件是液压选型时首要考虑的问题。

2、执行元件的选用

选用液压马达时,一定要选择合适的转速和压力,虽然各个公司生产的马达的工作压力标定的越来越大,但是额定压力或额定转速并不是最佳工作状态。而且要结合马达的压力-流量曲线来确定马达的相关参数。如果马达的速度很低,会造成容积效率和机械效率下降。

3、控制元件的选用

液压控制阀的选定,主要是考虑压力和流量。液压控制阀都有共额定压力,选择时要求各种控制阀的额定压力大于(至少等于)液压系统的最高工作压力。对于压力控制阀,还要选择压力调节范田或压力控制范围,其压力调节范旧应大于或等于系统要求的凋节范围。

一般情况下,阀的额定流量应大于阀所控制的系统或部分系统所流过的最大流量、例如,溢流阀的额定流量,要大于或等于所控制的泵的最大流量;换向阀的额定流量要大于或等于所控制的缸或马达的最大流量。但也有例外,如要求控制的最大流量为50升/分,在已有额定流量为40升/分和loo升/分的换向阀中也可选用额定流量为40升/分的换向阀,超过额定流量25%左右,也可使用,只是压力损失大。但溢流阀尽量不要这样使用。

在选择调速阀或节流阀时,要以缸或马达所要求的最小流量来考虑,即调速阀和节流阀的最小稳定流量的选择,要小于缸或马达的最小流量;但选择单向调速阀和单向节流阀时,要同时兼顾到油流反向(快退)时通过单向阀的最大流量。

合理设计液压回路

液压系统在运作时发生功率的损伤会给系统的总功率造成极大的影响,同时还会引发油温升高、油液变质等不良现象,使得液压设备出现不同程度的运作障碍。因此,在对液压系统进行设计的过程中,应当注意考虑系统的节能问题。在不影响系统工作质量的情况下,充分利用节能设备,高效经济地利用相关能源,通过采取不同的措施,尽可能降低液压系统功率的损失,这就需要对液压系统的回路进行合理设计。

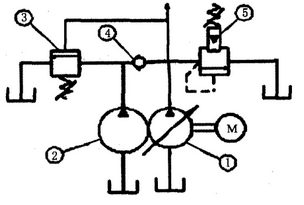

首先,可以利用2台油泵形成供油回路。由于两台油泵有着不同的流量、压力以及工作模式。在实际工作时,可以通过电磁阀对油泵的工作进行转换,从而较好地达到节约能源的目的。

另外,在恒压回路工作中,可以通过对二次元件的斜盘倾角进行改变以达到控制二次元件排量的效果。如果二次元件在液压泵中运用看,运行时,还会产生新的能源并回馈系统,这时候储能器可以将这些能源储存起来进行二次利用。