脱 硝催化剂价格昂贵,致使催化剂初装费用占到SCR脱硝系统总投资的30%-50%。长时间暴露于高温、高粉尘的复杂烟气条件下,催化剂容易发生烧结失活、 孔道堵塞以及活性位点中毒等造成活性下降的问题。因为各种物理或者化学原因造成催化剂无法达到寿命期,不仅增大了催化剂利用成本,而且会对环境保护造成负 担。对催化剂失活机理以及原因进行研究总结,针对不同电厂运行状态提出合理建议,可以有效预防催化剂失活、降低运行成本。

1烧结以及堵塞钝化

钒 基催化剂活性温度窗口为250-450 ℃,在高温烟气中长时间暴露可能发生烧结失活。文献 对 TiO2-WO3-V2O5 的热稳定性研究表明,高温可以引起载体TiO2晶态以及活性成分V2O5聚合态的变化;而且高温烧结造成的失活为不可逆性失活,无法对催化剂进行再生活化 处理。国内电厂SCR 脱硝系统不设旁路,当前电厂脱硝装置高温运行大多采用板式催化剂,国内目前尚无催化剂因运行温度过高造成烧结失活的案例。

烟 气中飞灰颗粒、铵盐等在催化剂表面沉积富集,会堵塞催化剂孔道以及内部微孔。催化剂孔道堵塞不仅直接减少了催化反应面,而且造成烟气流通阻力增大;而催化 剂微孔堵塞则抑制了NOx、NH3等气体反应物向活性位点的扩散,造成脱硝性能的下降。图1为运行后蜂窝催化剂单体的堵塞照片。在运行过程中,催化剂孔道 堵塞严重会造成系统压力增大,直接影响到机组的安全性。

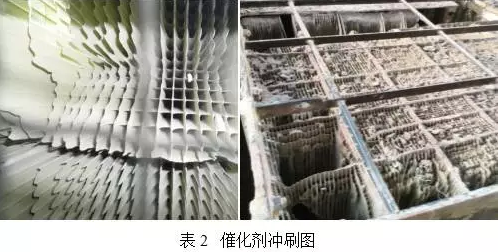

2冲刷及磨损失活

脱 硝装置运行过程中,由于流场设计不合理或者催化剂机械强度不足等问题,易造成催化剂的冲刷坍塌等事故。图2所示为国内某电厂催化剂模块吹刷状况图。催化剂 冲刷不仅造成脱硝性能的下降,造成局部氨逃逸过大,而且加剧了流场的不均匀性,对脱硝系统阻力分配以及空预器等下游设备产生负面影响。

3 碱金属中毒

碱 金属元素以其良好的附着力和可溶性对SCR催化剂产生物理或者化学毒化作用,被认为是对催化剂毒性最大的一类元素。根据Topsøe 提出的钒基 SCR 催化剂催化机理,K、Na等碱金属的存在不仅影响V-OH 或者W-OH的B 酸位点,抑制第一步反应中活性中间体 NH4+ 的形成;而且碱金属占据催化剂表面氧空位,降低表面化学氧中心数量,使得活性位点还原性能降低,致使第二步中NH4+ 氧化为NH3+ 过程以及第四步反应H-O-V4+ 再氧化为V5+ =O过程受阻。

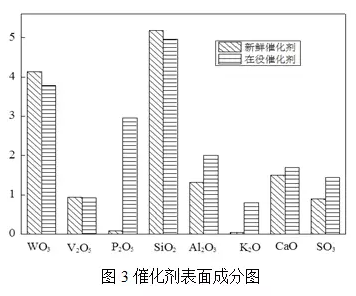

献一般认为以生物质为燃料的电厂烟气中碱金属主要为K,其存在形式一般为K2O、K2SO4和KCl等;而燃煤烟气中则以Na为主。但笔者对数十家燃煤电厂在役催化剂的XRF分析结果统计,未发现明显的Na富集问题。如图3所示。

4 碱土金属中毒

我 国煤种多为高钙煤,烟气中含量较高的 CaO 可对催化剂活性产生抑制作用。CaO 扩散性差,而且与催化剂表面活性成分的亲和力弱,但是沉积在催化剂表面的 CaO 可与烟气中的SO3/SO2 生成 CaSO4 ,造成催化剂微孔的堵塞,影响反应气体向活性位点的扩散,可导致催化剂物理钝化失活。

此外,有研究指出 Ca 同样可以减弱催化剂表面酸位点强度,抑制 NH3在B酸位上的吸附,具有与碱金属的相似的化学毒化机理。相对于碱性更强的K2O 和Na2O 等物质,烟气中CaO 对催化剂引起的化学中毒作用较小。

作为煤的固有成分,燃煤烟气中含有大量的汞(Hg)和砷(As),垃圾发电厂烟气中铅(Pb)含量则相对较高。几种重金属在烟气中存在形式不同,对SCR催化剂的毒化作用也不尽相同。

5 Hg和Pb中毒

煤 中汞几乎全部以Hg0的形式进入烟气,钒基SCR 催化剂具有良好的氧化能力,在 O2以及 HCl 存在情况下可将烟气中 Hg0转化为 Hg2+,成为控制烟气中 Hg 排放的一种有效方式。研究认为HCl和 Hg0在催化剂表面发生吸附,影响 V 以及O 的化学环境,可能会与SCR 反应过程的 NH3发生竞争吸附,进而影响脱硝反应的进行。目前,钒基催化剂的脱硝脱汞一体化仅为理论研究,无实际工程案例。

垃 圾发电厂烟气中的铅(Pb)可引起脱硝催化剂中毒。高翔等人采用密度泛函数理论(DFT)对V2O5/TiO2催化剂的Pb中毒机理研究表明,PbO 不仅在催化剂表面沉积,引起比表面积下降、总孔容降低等物理变化;而且 PbO 与两个 V=O活性位点发生化学反应,影响 H+ 与活性成分上氧(O)结合的静电势能,降低了催化剂表面酸性以及低温还原性。文献对PbO 中毒研究表明,PbO 对催化剂的毒化作用要介于 K2O 和 Na2O 之间。

6 As中毒

作为煤的固有成分,燃烧过程中 砷(As)被氧化为气态 As2O3 ,可引起催化剂的中毒失活,特别是对于飞灰再循环的液态排渣锅炉,催化剂 As 中毒更为严重。As2O3扩散进入催化剂内部微孔,堵塞微孔孔道引起活性位点物理钝化;而且As2O3极易被O2氧化为 As2O5 ,与V2O5生成稳定的砷酸钒等物质,造成活性位点的不可逆中毒。

笔者对国内某电厂运行1,200 h的催化剂取样,进行了物化特性和脱硝性能分析。在排除碱(土)金属中毒问题情况下,相比于新鲜催化剂,运行催化剂微观比表面积下降幅度约为10%,As 含量高达1.74%。即烟气中As的存在造成微观比表面积的下降和活性位点中毒,致使催化剂失活。

在有CaO存在的情况下,在 1200 K 温度下,As可以结晶态砷酸钙 ( Ca3(AsO4)2) 的形态存在;温度降至700 K以下,( Ca3(AsO4)2转化为As的另外一种结晶态As2O5(s)。即Ca可以抑制砷的挥发性,使As以砷酸盐形式停留于固相中,降低对催化剂的毒化作 用。燃煤过程中产生的70%的游离CaO富集在50 μm以下的粉煤灰中,含量极低,对As的固定化作用有限。

对上述 催化剂失活的物理原因以及化学因素分析,一方面可以提醒催化剂厂家必须进行充分的催化剂设计参数收集,根据各电厂的不同烟气条件设计合适的催化剂;另一方 面,电厂运行过程中调配燃烧时也应充分考虑对于SCR脱硝系统尤其是催化剂的影响,以免加速催化剂的失活速率等。