一、前言

电力工业是支撑国民经济和社会发展的基础性产业,其中,火力发电占全国发电的73%,用煤量占煤炭产量的50%以上。火力发电也是一次能源消耗和大气污染物排放的大户,节能减排对火力发电及环境保护有着重大意义。

《煤电节能减排升级与改造行动计划(2014-2020)》提出到2020年现役燃煤发电机组改造后的供电煤耗要低于310g/(kW.h),要求加快现役机组的综合升级改造,重点对300MW等级的亚临界机组实施综合性、系统性的节能改造,改造后供电煤耗力争达到同类型机组的先进水平。安阳发电厂2号机组为亚临界300MW采暖抽汽凝汽式机组,根据2014年统计数据,2号机组平均供电煤耗高于310g/(kW.h),随着机组服役年限的增加,机组性能会有一定老化,煤耗也会逐年增加,因此只有对2号机组实施综合升级改造,才能达到机组节能降耗、安全经济运行的目的。

二、机组改造前运行情况

安阳发电厂2号机组汽轮机为亚临界、一次中间再热、单轴、两缸两排汽、抽汽凝汽式汽轮机,机组型号C300/235-16.7/0.343/537/537。锅炉为DG1025/17.4-Ⅱ4型亚临界参数、四角切圆燃烧方式、自然循环汽包炉,单炉膛п型布置,燃用烟煤,一次再热,平衡通风、固态排渣,全钢架、全悬吊结构,炉顶带金属防雨罩,设计煤种为贫煤。发电机是东方电机有限公司生产的水氢氢汽轮发电机,形式为三相交流隐极式同步发电机,型号QFSN-300-2-20B,最大连续容量388MVA,最大连续功率330MW,额定容量353MVA,额定功率300MW。于2008年12月正式投入商业运营,

2号机组采用D300P机型,设计开发于上世纪90年代末,虽然应用了当时的先进技术,但受制造加工能力等因素的影响,效率较低,热耗偏高。此外随着机组的运行,原设计一些缺陷逐步暴露,也进一步影响效率,在经济性方面和安全可靠性方面都存在较多问题。

2.1.汽机侧

经济性方面,2号机组汽轮机热耗率偏高。2013年7月,安阳发电厂委托河南电科院对2号汽轮机进行了性能试验,结果表明300MW工况下修正后热耗率为8141.39kJ/kWh,较设计值7892kJ/kWh高249.89kJ/kWh,影响供电煤耗9.76g/kWh。同时存在7号低加疏水不畅等问题。

安全可靠性方面,2号机组汽轮机存在启动中1号瓦振动大,运行中1、2号瓦温度偏高等问题。

2.2锅炉侧

炉顶大包内二次密封存在漏风,积灰较多;过再热减温水水量大,300MW负荷下,过热减温水量为42t/h,再热减温水量为19t/h。

三、改造可行性

升参数节能改造是为了进一步节能降耗,在传统汽轮机通流部分改造的同时将蒸汽初参数提高,即需要对锅炉受热面进行改造,增加受热面积,同时对受热面材料进行升级,以提高主再热参数。汽轮机通流部分改造国内已实施了多年,国内主要汽轮机厂家至少有几十台甚至上百台的造业绩,技术上已非常成熟,因此改造方案的的确定主要集中在锅炉受热面部分。

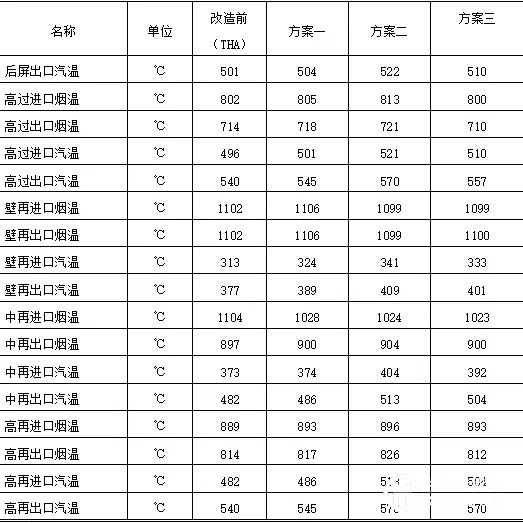

由于升参数改造此前在国内未实施过,改造风险大。为此,2号机组改造前大唐集团公司对升参数改造课题多次组织制造厂家及业内专家对项目提温、提压方式及幅度进行充分论证,并进行了大量计算和深入分析研究。在此基础上提出了三种方案,即一是提升主汽温度至545℃;二是提升主汽温度至570℃;三是提升主汽温度、再热汽温至550℃/570℃,并将压力提升至18.2MPa。具体如下表:

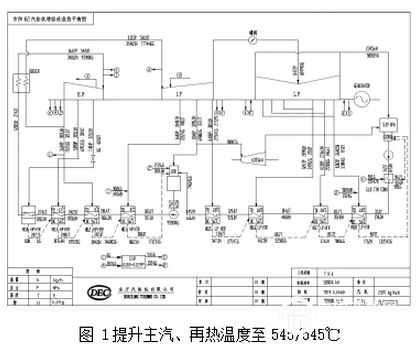

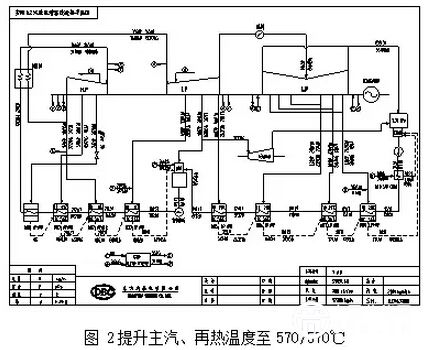

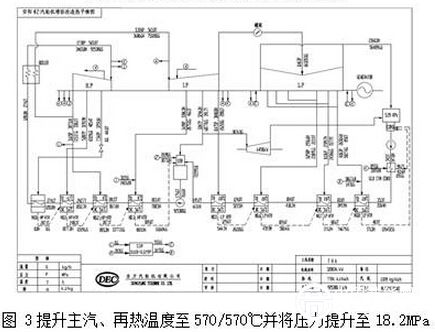

针对三个方案,汽轮机厂家分别给出了核算后的热平衡图:

根据方案提升参数要求及汽机热平衡图,锅炉厂家对三个改造方案分别进行了锅炉热力计算,计算结果如下:

提升参数后锅炉热力计算结果(设计煤种)

从计算结果看:

方案一锅炉不需要进行受热面大的改造,可以达到改造方案要求。

方案二锅炉侧主汽温度只有566℃,达不到改造要求,必须进行相应受热面改造。初步核算具体为加长高过管圈长度,面积增加约15%,大屏过热器长度增加500mm,面积增加约5%,同时在低过增加一圈管圈,面积增加20%。考虑原锅炉再热汽温裕度偏通过对高过、屏过、低过和中再、高再受热面进行必要的改造,小,再热器系统可缩小高再纵向节距,增加管圈数量,面积增加约700m2。

因受锅炉高度及宽度的限制,锅炉中无法再更多的受热面,计算后方案三的主汽温度为只可达到553℃,再热蒸汽温度为568℃,达不到改造要求,需要进行受热面改造,具体为过热器、再热器系统按方案二的方式进行。

从项目投资上看:

方案一相比来说锅炉侧投资少,只对中温再热器要进行改造。改造费用约350万,但通过计算对应的汽轮机热耗为7875kJ/kWh,相对于其他几种方案收效低,不进行考虑。

方案二改造范围主要是高温过热器、低温过热器、高温再热器(关于方案二,联系锅炉厂到现场收集资料并计算后认为通流改造后再热器入口温度会降低约10℃,因此将改造范围有所扩大,低温再热器及大屏过热器面积均需要增加),该方案虽改造范围大,但对应的设计热耗为7790kJ/kWh。收益也较明显。

方案三除了方案二中提到的改造范围外,由于提高蒸汽压力,涉及到多个集箱更换,配套阀门(安全阀、PVE阀等)也要进行更换,对应的设计热耗为7755kJ/kWh,相比于方案二,投资收益上较低,另外因受锅炉高度及宽度的限制,已经无法再增更多的受热面。因此方案三方案在实际改造中无法实施。

通过对以上几种方案进行可行性、投资、收益综合比较,确定按方案二进行改造,采用将主、再热温度分别提升至570/570℃,压力保持不变的方案,既在锅炉本体外部结构不做改变的情况下通过对高过、高再和低过等受热面进行必要的改造,实现提高锅炉主再热汽温、提升汽轮机做功能力、降低汽轮机热耗的目标。

改造范围:

3.1汽轮机本体部分:

汽轮机通流分部改造技术成熟,应用广泛。本次改造包括:更换高中压转子、低压转子、高中压外缸、高压内缸、低压内缸、调节级喷嘴、高中低压各级动叶及隔板、各段轴封体及轴封、低压进排汽分流环、高压主汽调节阀、中压联合汽阀,设计上增加了中压进汽隔热罩和中压进汽冷却管,取消了高压内缸疏水和高中压间汽封排放阀。高压缸由1+8级增加3级变为1+11级,中压缸增加1级变为8级。(2)

3.2锅炉本体部分:

.低温过热器改造在原基础上下部增加一组管圈,面积增加20%;大屏过热器延长管屏长度500mm,面积增加5%,出口段材质由12Cr1MoVG提升至SA-213MT91;后屏过热器出口段提升材料档次,材质由12Cr1MoVG提升至SA-213MT91;高温过热器延长后半管圈长度至水平烟道底部,管圈长度与前半管圈长度相同,面积增12%。高过全部更换,材质提升至SA-213T91。中温再热器面积不变,出口段提升材料档次。高温再热器管屏全部更换,管子规格由Φ60×4改为Φ63.5×4。面积增加了100m2。对高过进口集箱、出口集箱、高再出口集箱进行升档更换,壁再出口集箱更换,规格由Φ457.2×25更换为φ457.2×30,材质不变。

为保证受热面管壁安全运行,配合机务增加受热面管屏壁温测点283点,修改相关报警定值及逻辑,保证受热面安全运行。

3.3发电机及主变部分:

在定、转子气隙中装设风区隔板,将全台定子槽楔更换为新型结构。更换高效新型大容量氢气冷却器,更换转子集电环。主变改造更换4台冷却器及冷却器控制箱。

3.4辅机及热力系统部分:

由于锅炉侧主再热汽温的提高,各系统管道压力、温度、流量发生改变。因此需要对四大管道、抽汽管道和阀门进行材质、压力和流量校核,不满足要求的进行更换,需要高低加、除氧器等压力容器制造厂家进行容器内部核算。安阳电厂2号机组改造辅机对再热蒸汽管道进行更换,材料由12Cr1MoV更换SA-335P91;对汽机侧、锅炉侧主再热蒸汽系统阀门进行更换,汽机侧包括主再热管道疏水、高低旁疏水、本体疏水管道及阀门,锅炉侧包括对过热器出口和再热器出口的安全阀、水压实验堵阀、对空排气阀;过热器出口的放空气阀、疏水阀、反冲洗阀、压力讯号阀等进行更换;高、低压旁路调节阀阀芯材质为12Cr1MoV,材质不满足改造后阀前565℃要求,更换高、低压旁路调节阀,材质为P91。

为了进一步进行节能挖潜,提高机组低负荷下的经济性,本次改造增设0号高压加热器。配套增加O段抽汽管道、给水管道及高加疏水管道及排水管道、阀门,配套需要对1号高加增加外壳改造增加疏水接口。低负荷段降低热耗率约23kJ/kWh。

四、改造后效果

4.1安全性

通过改造,达到了在保证锅炉钢结构、各承压部件、水动力循环安全可靠的基础上,实现主、再热蒸汽出口压力不变,主、再热蒸汽出口温度达到570℃/570℃的目的,且提升参数改造后不影响锅炉效率、不影响尾部环保设备长期安全可靠运行。锅炉受热面改造工作,水压试验一次通过,再热系统工作压力5分钟下降0.1Mpa,过热系统工作压力5分钟压力下降0.01Mpa,2015年1月23日2号机组点火,24日机组并网,2月5日锅炉达到满负荷出力,在各级受热面没有超温的情况下,过热蒸汽、再热蒸汽温度达到570℃。

汽轮机通流采用现代设计技术,更换通流部分高中、低压转子,高、中、低压内缸,高中压外缸,喷嘴组、各级动叶和静叶、汽封等;新型叶型的刚性将大大优于原设计叶片,隔板的刚性也增强;同时,末级和次末级动叶将采用先进的更为安全可靠的连接结构,保证叶片的振动与强度安全性,改造后机组的安全性大为提高。汽轮机解决了此前机组振动及瓦温高问题,各瓦振动达到了优秀值。发电机、主变压器随机组启动后,各部位温度、噪声、振动等参数均正常,运行情况良好。

4.2技术经济性

改造后机组的效率、热耗率得到最大程度的改善,高、中、低压缸效率分别达到85.1%、93%和89.1%;机组热耗率达到7801kJ/kW•h考核值;机组锅炉效达到92.54%设计值,折合供电煤耗率约301.4g/kW•h。改造后机组热耗率下降约341kJ/kW•h,发电煤耗率下降约12.7g/kW•h,折合供电煤耗率下降13.2g/kW•h。

4.3环保效益

改造后大气污染物排放大幅降低,环保效益显著,改造后按机组热耗率下降341kJ/kw˙h,机组年利用小时数4000小时,年发电量12.8亿度计算,机组年节约标准煤约1.69万吨,每年减少CO2排放4.44万吨,减少SO2排放0.066万吨,减少NOx排放168吨。

五、结束语

安阳发电厂2号机组实施的高效亚临界升能参数节能改造提高了机组经济性和安全性,实现节能降耗并增加出力,在提高初参数的同时采用先进的热力气动技术对汽轮机通流部分进行改造,提高通流效率、减小或消除汽轮机本体的内漏,使改造后机组的热耗率得到改善,实现节能降耗。采用先进的动强度和结构设计技术消除目前机组高、中压缸、低压缸及其它方面存在的安全隐患,提高机组运行安全性和可靠性。

目前我国在役的300MW亚临界等级机组已超过450多台,按照该等级汽机组的设计热耗、炉效及厂用电率水平计算,纯凝工况下设计供电煤耗是无法满足国家《煤电节能减排升级与改造行动计划(2014-2020)》中提出的目标要求,因此探索300MW亚临界等级机组升参数改造的可行性意义重大,安阳发电厂2号机组升参数改造项目属国内首创,项目的实施对进一步降低该等级纯凝汽机组和采暖抽汽机组非供热工况下机组供电煤耗具有示范效果,将是实现煤电节能减排升级与改造行动计划目标的重要技术改造措施。