近年来随着环境的恶化,国家越来越重视对于环境的保护。随着国家颁布GB13223-2011并实施后,大量的火电锅炉都配有SCR脱硝装置,而SCR催化剂的正常运行对进口烟气温度具有一定要求(310℃-420℃),对于特定的装置,催化剂的设计温度范围稍有变化,通常按照锅炉正常负荷的省煤器出口烟温设计,当锅炉低负荷运行时,省煤器出口烟气温度会低于下限值,无法满足脱硝装置的温度要求。目前,火电机组基本参与调峰,这就造成锅炉经常会运行在低负荷段,而锅炉在低负荷阶段,省煤器出口烟气温度偏低,过低的烟气温度不能满足脱硝系统的连续、稳定的投运要求。现有技术已不适应最新的电厂氮氧化物排放化指标的要求,下文将浅谈宽温脱硝技术。

某电厂目前设置脱硝退出温度为293℃,允许投入温度为300℃,低于催化剂厂家给出的推荐值,机组负荷500MW,脱硝反应器有时会退出运行,不能满足全程投入的要求,环保排放不达标;同时长期低负荷时,由于催化剂效率低,导致NH3逃逸率高,产生硫酸氢铵,导致空预器堵塞。

目前市场上实现SCR脱硝装置全负荷运行的技术改造路线有三个:

1、让催化剂适应锅炉烟温,采用低温催化剂替代现有催化剂;

2、让锅炉烟温适应催化剂,改造锅炉省煤器及烟风系统等。

3、使用满足宽温度限的宽温差型(250-450℃)SCR脱硝催化剂。

因低温SCR催化技术尚不成熟,只有极少低温脱硝催化剂应用于工程实践,未得到实践认可,目前多数采用技术路线2。

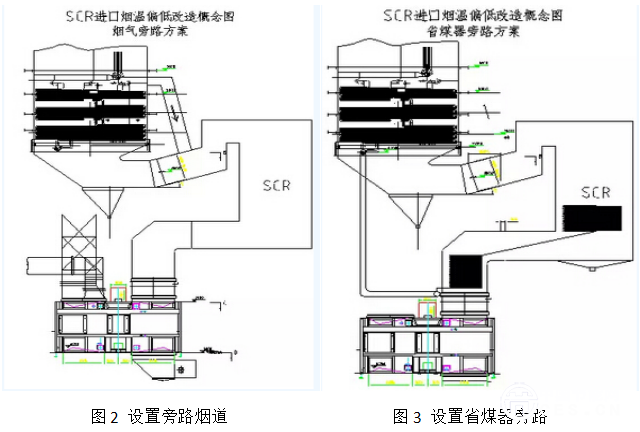

采用技术路线2,提高脱硝装置SCR入口烟气温度,一共有四种方案供选择,即:设置旁路烟道、设置省煤器旁路、省煤器分级改造、回热抽汽补充给水加热改造。

设置旁路烟道投资成本低,通过调节当班调节烟气流量可使催化剂工作于最佳反应温度范围,但是对烟气挡板的可靠性要求较高,降低了锅炉的效率。

设置省煤器旁路,在机组50%负荷左右,基本可行,省煤器后烟气温度可达到320℃,但在更低负荷的时候,需要旁路的给水量太大,在省煤器中介质可能会产生超温现象,威胁到机组的安全性。旁路量不太大时也有可能发生汽水两相混合不均情况。此外,也会导致排烟温度升高10-30℃,影响机组经济性(热效率可能降低0.5%-1.5%)。

对省煤器进行分级设置改造,将原有省煤器部分拆除,在SCR反应器后增设一定量的省煤器热面。此改造不改变过路整个热量分配和运行、调节方式,随负荷变动可调节范围大,排烟温度基本保持不变,锅炉运行经济性得到保障。其缺点也很明显,投资成本相对较高,不太适合老机组改造;脱硝催化剂运行温度整体提高,可能偏离催化剂的最佳反应温度范围,且脱硝催化剂高温烧结的风险上升,影响催化剂的使用寿命。

以上几种技术方案原理上都是通过增加省煤器入口烟气温度或者是提高省煤器入口水温来最终达到省煤器出口烟气温度升高的效果。几种改造方案在一定程度上提升了低负荷运行SCR脱硝装置的正常运行,电厂在在改造成本、难度及安全性上做到统一,该方案将可以保证机组低负荷时SCR脱硝装置正常运行。

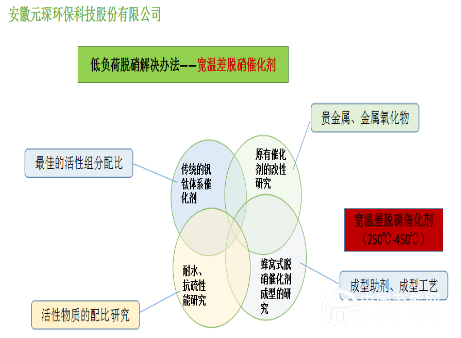

鉴于运行电厂的改造工程需结合本次低负荷运行情况、现场空间布置及设计参数等综合判断才可以选取合适的方案,改造成本高昂,周期较长。针对中国燃煤电厂烟气的实际条件,安徽元琛环保科技股份有限公司(元琛科技)研究出高效的低负荷脱硝解决办法——具有宽活性温度的烟气脱硝催化剂。通过在传统的钒钛体系催化剂基础上设计出最佳的活性组分配比,添加稀有金属氧化物制成了独有的宽温差的中低温(250~450℃)蜂窝型SCR脱硝催化剂,该催化剂能够有效解决燃煤电厂负荷波动大、烟气变化大的情况。

随着环保电价政策的实施,低负荷停运脱硝系统的电厂不但面临拿不到脱硝电价的风险,而且存在NOx排放超标后缴纳巨额罚款的问题。宽温差脱硝催化剂的研制成功,将会进一步提升煤电高效清洁发展水平。