1概述

随着我国大气污染形式的日益严峻,国家环保部与质检总局联合发布的《火电厂大气污染物排放标准》(GB13223-2011)于2012年1月1日开始执行,新建火电厂烟气含尘排放浓度执行30mg/m3标准,重点地区执行20mg/m3标准。近两年,一些省市甚至提出超低排放概念,即燃煤电厂排放需达到燃机排放标准,因此要求除尘器的出口烟气含尘排放浓度在10mg/m3以下,有的甚至在5mg/m3以下。要达到上述排放要求,除尘器本体设计的优化、安装质量的把控显得尤为重要。

2电袋复合除尘器本体设计优化

严苛的排放要求,给电袋复合除尘器的设计带来了不小的挑战,尤其是在滤料的选择、过滤风速的确定以及结构设计的优化等方面尤为突出。

2.1滤料选择

滤袋是电袋复合除尘器的核心部件之一。为了使电袋复合除尘器能高效除尘,滤料的选择至关重要。滤料粉尘泄漏则直接影响电袋复合除尘器的除尘效率,而造成滤料粉尘泄漏有几个方面的原因,首先为滤袋本身原因:如过滤精度不高、中缝缝线处的针孔过大;其次为机械安装原因:花板与壳体焊接密封性不好、旁路风门关闭不严等。因此要达到低排放首先应把握好滤袋的制作质量问题。菲达公司对几个低排放的电袋复合除尘器典型案例的使用滤料进行了统计,其结果如下表1:

表1中可以看出,在设计排放要求远高于目前的环保要求的情况下,针刺滤料未经过特殊处理,仍可达到小于10mg/Nm3以下的排放浓度,这说明针刺毡滤料本身具有极好的过滤精度。根据菲达公司对滤料检测的存档数据显示,在规定的试验条件下,以上滤料老化后烟尘排放浓度均小于0.5mg/Nm3。

表1中几个项目的滤袋在缝线处均未进行涂胶处理,而滤袋缝线处的针孔对排放有较大影响,我公司对不同滤袋生产厂家的滤料样品按VDI3926标准进行了过滤性能测试,结果显示,当缝线处的针孔处理较好时,滤料本身的过滤精度没有太大的变化;但当缝线处的针孔处理不好形成较大的针眼时,排放浓度从滤料本身的0.27mg/m3增大到62.7mg/m3。滤袋缝线处针孔如图1所示。

因此,要达到低排放,首先应选择高质量的滤料,并对滤袋的缝线最好进行涂胶处理,以消除针孔造成粉尘泄漏的隐患。

2.2过滤风速的选择

过滤风速是电袋复合除尘器的一个重要参数。过滤风速越大,粉尘越易穿过滤袋,导致粉尘排放增加,同时过滤风速的增加,会使清灰频率增加,这也会导致粉尘排放增加。虽然过滤风速的取值越低对除尘器越有利,但也会增加除尘器投资及以后的换袋成本,降低设备的性价比。建议当出口排放要求小于10mg/Nm3时,过滤风速小于1.05m/min;当出口排放要求小于5mg/Nm3时,过滤风速小于1.0m/min。

2.3电场设置

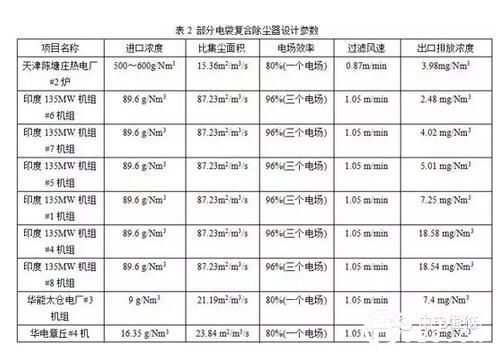

对于电袋复合除尘器来说,烟尘排放浓度主要靠后级布袋来保证。从理论上讲,袋式除尘器可以理解为“恒定排放”的除尘器,即进口浓度的高低与出口排放无多大关系,根据菲达的试验数据,袋式除尘器排放浓度的增加与清灰频率的增加有直接联系,但在滤袋有良好过滤性能的前提下,清灰频率的影响也是不大的。本文调研分析了9个电袋复合除尘器项目的相关数据,如下表2。

从表2可以看出,电袋复合除尘器的布袋区的入口粉尘浓度与出口排放浓度关系不大,如天津陈塘热电厂,为半干法后的电袋复合除尘器,布袋区入口浓度高达100g/Nm3,但出口排放浓度仍小于5mg/Nm3;印度电厂的几台135MW机组,在同样的工况条件下,选择了同样的设计参数,同样的滤料,但出口排放低至2.48mg/Nm3,高至18.58mg/Nm3。分析排放较高的几台除尘器,其主要原因是由于在安装过程中,净气侧与尘气侧的花板焊接存在泄漏点。

电袋复合除尘器的电场数设置,其主要作用是降低袋区的入口浓度以降低设备阻力以有利于节能降耗、降低清灰频率、降低当设备存在泄漏点时的出口烟尘排放浓度。为了增加电袋复合除尘器的可靠性,建议采用二个电场设置,从节能降耗方面考虑,比集尘面积无须设置过高,按30m2/(m3/s)左右就可以满足。

2.4结构设计的优化

要实现低排放,除了选择高过滤精度的滤料、合适的过滤风速外,除尘器的结构设计优化亦相当重要,应尽量减少破袋的发生。

2.4.1气流分布技术优化

电袋复合除尘器由静电除尘区域和过滤除尘区域构成。气流分布设计是电袋复合除尘器中的关键技术。在静电除尘区域,要求气流尽可能的呈水平流动,合理的流速及气流均匀性是保证静电除尘高效的重要因素之一。烟气在经过静电除尘区域后进入过滤除尘区域,过滤除尘区域由上下两部分组成,上部分是间隔布置的滤袋,下部分是烟气流通的通道。一部分气流水平进入上部,其余部分气流则绕过袋底进入烟道:如果气流速度在水平方向的分量过大,则势必要对滤袋形成冲刷,导致滤袋磨损,寿命变短;而如果气流速度在垂直方向的分量过大,则气流上升速度过大导致清灰时从滤袋表面脱落的粉尘沉降困难,产生粉尘不会沉降而被滤袋重新吸附的“二次吸附”现象,造成清灰困难,严重时导致整台电袋复合除尘器失效。特别是对200MW及以上机组的电袋复合除尘器,其集尘极高度通常在15m左右,而滤袋的长度一般为8.5m左右,采用常规布置方式,就会在过滤区产生很大的无效空间,既浪费材料,也影响前级电除尘器的气流分布均匀性。

因此在过滤区采用菲达发明的电袋复合除尘器气流分布专利技术----错层布置方式,既可以提高电除尘区的除尘效率,减少袋除尘区的粉尘二次吸附,又可以消除高速气流对滤袋的冲刷作用,实现除尘器的低阻高效、长期稳定运行。

2.4.2旁路烟道的优化

对于要求超低排放的电袋复合除尘器,旁路风门是排放超标的一个隐患,若安装不当或制作不平整,很容易造成粉尘的泄漏。设置旁路烟道的初设本意是希望在点炉或锅炉发生故障时旁通含油、高温或高湿烟气,保护滤袋。但在实际运行过程中,由于环保要求的提高,相当多的项目已取消旁路系统,只要做好预涂层等防护措施,达到30000小时的滤袋寿命是没有问题。因此,建议取消旁路系统。

3安装质量的把控

从数十年除尘器应用经验来看,其安装质量直接决定设备性能和运行可靠,要保证实现电除尘器的设计意图,是除尘器达到预定的除尘效果,除了有优良的设计,良好的制作等外,还必须有一套严格的安装调试规范和程序,确保除尘器整体性能的实现。后期的检测试验对电袋复合除尘器尤为重要,比如只要花板上有一处漏焊,就会引起排放浓度超标。因此,在安装过程中必须留有足够的时间对除尘器进行荧光粉检漏试验,认真、仔细地检查花板的每一条焊缝,特别是与壳体的立柱、横梁的角落部位,很容易漏焊,应重点关注。

4小结

为使电袋复合除尘器到达超低排放的要求,本文通过实际工程案例,以电袋复合除尘器本体设计优化和安装质量把控两方面分别进行阐述,得出以下结论:

1)虽然滤料本身的过滤精度较高,但滤袋缝线的针孔会影响出口的排放浓度,建议对针孔进行涂胶处理,并应注意涂胶质量。

2)必须重视电袋复合除尘器本体的安装质量,安装质量的好坏直接关系到能否实现除尘器的超低排放。