1 引言

水泥磨是水泥生产过程中的关键设备,能耗高,磨损大,水泥磨的自动化控制水平直接影响着水泥产品的质量、产量以及能耗。然而对于复杂的水泥磨控制系统,由于水泥磨本身具有的大时滞、多约束、多变量以及变量间的强耦合性等特点,精确的数学模型难以建立,控制精度难以保证。随着计算机技术和控制理论的不断发展,以PID控制为基本原理的自适应PID、模糊PID等不断成熟,为水泥磨系统控制注入了新的活力。

目前我国水泥厂采用的自动配料系统实现了对各路物料下料比例的控制,使生产过程中化学成份达到合格的要求,但在质量控制及产量方面存在如下问题:凭借操作工人经验控制喂料量,产量调整主要依赖定时化验结果进行,造成调节滞后;调节滞后容易造成细度(或比表面积)波动;没有准确有效的磨机料位测量手段,无法判断磨机内的料位及变化;难以在质量合格前提下实现产量最大及稳定,因而粉磨过程电耗偏高;当磨机内物料过多时容易形成饱磨,会导致跑粉、磨内温度增高、水泥细度跑粗等问题;当磨机内物料过少时,会造成钢球、衬板磨损增大,产量急剧减少等问题。

“水泥粉磨过程优化节能控制系统”以安全经济运行为目标,针对粉磨过程的运行特点,采用自寻优、自适应等先进控制算法与常规控制算法相结合的控制策略,实现粉磨过程自动控制,保证了粉磨过程安全、连续、经济、稳定运行。适用于水泥厂生料粉磨过程和水泥粉磨过程。

通过噪声传感器检测磨机噪声信号,经变送器处理后得到能够准确反映磨机内存料量的标准信号,从而实现磨机内料位的准确测量;控制磨机喂料总量、磨内通风量、选粉机转速等,调节磨机内物料量、物料流速和循环负荷,并对磨机内料位、物料流动速度和循环负荷进行优化,保证磨机始终能在保证细度指标的前提下运行在最佳状态;粉磨过程状态的稳定,能够使得产品细度稳定、均匀性得到改善,保证质量、提高产量,对水泥厂生产过程降低电耗,提高经济效益具有十分重要的意义;同时,控制系统投入后,能够防止空磨及饱磨,减轻运行、劳动强度,减少维护费用,改善工作环境,具有显着的经济效益和良好的社会效益。

2 水泥磨优化控制原理

2.1磨机内存料量测量

磨机内钢球、钢段和衬板相互碰撞产生噪声,磨机噪声随着磨机内料位(存料量)的变化而变化。在磨机料位低小时,钢球、衬板碰撞的几率大、能量大,产生的噪声大;在磨机料位增高时,因为物料的不断填充,钢球、钢段和衬板碰撞的几率减小、能量变小,产生的噪声也减小。因而,用噪声传感器采集磨机噪声信号,经由变送器对现场采集信号进行分析与处理,就可以检测到磨机料位的大小和变化。

经过在不同水泥厂、不同型号磨机上的实际应用,噪声传感器与料位变送器能够准确、灵敏地测量磨机内存料量多少和存料量实际变化,而且通风量、原料品质的变化、原料的干湿对测量结果的影响都很小。磨机内料位的准确测量为整个粉磨过程的自动控制奠定了基础。

2.2料位优化控制

在一定工况下,磨机料位--产量特性曲线如图1所示。从曲线可以看出,磨机的产量并不存料量的增加而持续增大,实际上磨机存在最大产量料位点,即最佳工作点。虽然磨机的料位-产量特性曲线存在着极值特性,但是其无法用公式表达,而且会随外界因素(例如物料、工况、机械磨损等)的变化而变化,特性曲线会发生漂移,但仍存在最佳工作点。根据粉磨过程运行存在最大产量这一特性,采用优化控制算法,对磨机的最佳料位点进行搜索,以找到最大产量为方向,逐渐向最佳料位点靠近。优化控制属于控制的上层,对下层控制回路的操作目标值进行设定,以保证系统运行在最佳状态。

图1 磨机料位-产量特性曲线

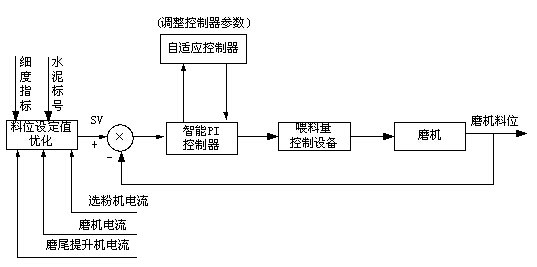

针对磨机大惯性、纯滞后、参数时变的特点,采用自寻优、自适应和智能PI控制相结合的控制策略,控制框图如图2所示。智能PI控制算法能够保证稳定工况下磨机料位的稳定,并有较好动态和静态控制性能;在粉磨过程工况发生变化时,对象参数随之改变,采用自适应控制算法使得常规控制器参数能够自动适应对象模型的变化,保证粉磨系统在工况变化时的控制性能。

图2 磨机料位优化控制原理框图

2.3物料流速与循环负荷控制

物料在磨机内的停留时间主要由物料的流动速度来决定,停留时间过长容易造成过磨,停留时间过短容易造成细度或比表面积不合格,导致产品不合格或经选粉机后再次进入磨机进行二次或多次研磨。循环负荷同样对磨机产量、质量有至关重要的作用,过大或过小的循环负荷都会导致磨机产量下降。物料流速依靠料位、料位分布及磨内通风进行控制;循环负荷通过物料流速、选粉机转速进行控制。

3 水泥磨优化控制系统的应用

3.1项目背景

北京市琉璃河水泥有限公司2#水泥磨为闭路磨,磨机规格为¢4.2×11米,控制采用北京和利时控制系统公司的MACS分布式控制系统(DCS),水泥磨的设计产量为90-110T/h,目前42.5#水泥的实际产量为90-100T/h,水泥磨单耗40KWh/T。DCS系统可以为每套粉磨系统提供一组AI点(0-20mA信号)。在实现磨机内物料量的准确测量的基础上,结合现有运行参数,自动控制磨机喂料量;根据比表质量调节选粉机转速;在水泥磨喂料、排风机、选粉机、磨机、提升机电流故障情况能够进行自动处理,在保证质量的前提下,保证水泥磨自动、稳定、经济运行。

图3 2#水泥粉磨过程工艺图

图中测点包括:噪声料位、电机电流、出口风压、提升机电流、选粉机电流、回粉量;控制点包括:入磨喂料总量控制点、风量控制点和选粉机转速控制点。

3.2系统构成

针对DCS系统的水泥厂粉磨过程优化节能控制系统构成如图4所示。新增CMOCS站(内置两块网卡),CMOCS上运行ifix组态软件,ifix作为OPC 服务器运行,服务区A、B访问CMOCS 中的ifix OPC服务器。硬件配置如表1所示。

表1 单套粉磨过程优化节能控制系统配置

图4 琉璃河水泥粉磨系统DCS结构图

3.3控制方案

采用的控制包括:承重仓物料量控制、入磨物料量控制、料位控制、循环负荷控制。其中循环负荷控制为微量控制,承重仓物料量控制为定范围调节(在范围内不调节,超出一定量后调节),磨机料位控制为实时调节。拟采集过程参数包括:承重仓重量(或料位)信号、磨机料位信号、磨机电流(或功率)信号、入磨物料量、出磨提升机电流信号、选粉机转速信号、水泥入库提升机电流信号。控制点包括:分料阀开度、选粉机转速等。

另外,为了保证整个粉磨过程能够达到最佳运行,需要对选粉机进行微调,属于小范围自动控制,实现循环负荷自动控制。同时在优化时,同时对循环负荷进行优化,实现粉磨系统整体优化。#2水泥粉磨过程优化控制系统界面如图5所示。

图5 #2水泥磨粉磨CMOCS优化站系统界面

承重仓控制回路:

目的:保证承重仓物料重量在一定范围内。

原理:根据承重仓物料重量,调节配料总量。通过配料控制实现承重物料重量在设定范围内。

图6 2#水泥磨粉磨过程承重仓控制原理图

料位控制回路:

目的:保证磨机一仓物料量稳定在最佳状态,保证研磨效果。

原理:磨机一仓料位,调节入磨分料阀开度,实现对入磨物料量的调节,保证一仓料位稳定在设定状态。

料位设定优化:由于物料性质的变化会引起最佳料位值的变化(由噪声变化或系统状态[包括物料]变化引起),同时考虑比表面积与指标的偏差,最终对料位设定值进行调整。

图7 2#水泥磨粉磨过程料位控制原理图

循环负荷控制回路:

目的:保证磨机循环负荷稳定。

原理:磨机一仓料位,调节入磨分料阀开度,实现对入磨物料量的调节,保证一仓料位稳定在设定状态。

料位设定优化:由于物料性质的变化会引起最佳料位值的变化(由噪声变化或系统状态变化引起),同时考虑比表面积与指标的偏差,最终对料位设定值进行调整。

图8 2#水泥磨粉磨过程循环负荷控制原理图

3.4结果分析

图9记录了某年8月至9月手/自动运行产量数据:选取24小时不间断运行、物料配比较平稳的14个产量日(手动7天、自动7天)对比可见,投入自动化运行以来,2#水泥磨的产量较为稳定。

图9 2#水泥磨粉磨过程自动、手动运行产量对比图

图10为同一时间段手/自动运行的比表合格率折线图:对比可见,自动运行质量水平与手动操作相当,但总体趋势相对稳定,即质量合格率较为稳定。

图10 2#水泥磨粉磨过程自动、手动运行质量对比图

自某年8月2日起,手动运行7天有效数据,平均台时产量为93.98吨;自动运行7天有效数据,平均台时产量96.49吨,增产2.51吨、计2.6%。产量的上升代表能耗的降低,以此推算,本项目平均每天节省电耗2831.28千瓦时(2.51吨×47千瓦时×24小时)。

4 结论

通过艾贝尔科技水泥磨优化控制系统项目(CMOCS)的实施,使磨机长期处于最佳的工况运行,减小水泥制粉的耗电量,提高水泥生产效率,稳定水泥生产质量。该技术的推广能产生可观的经济效益与社会效益。