人造棉织物价格低廉,透气性好、手感柔软、穿着舒适、富有光泽,深受青睐。目前印染行业转型加工人棉织物的单位日益增加,加工工艺复杂多样,传统人棉织物加工基本采用纯碱加精练剂前处理后在染色或增白印花,加工过程中消耗大量的水、热能及化学助剂,并排放出大量废水,既耗费较多能源,又严重影响生态环境。随着染整技术发展及化学助剂的改进和完善,短流程加工、生物酶制剂等生态助剂被应用到印染加工中。相对传统工艺:采用人棉节能减排一浴工艺替换传统前处理退浆后再染色、增白或印花,大大缩短加工工序及加工时间,减少水洗用水,极大的降低COD及污水排放;处理后织物损具有损伤小、手感佳、染色性能优良的特点,同时大大减少了水洗用水。降低了污水处理的难度。实现真真节能降排、节水省时的目的,为工厂提供了环保解决方案。

众所周知,人造棉机织物的浆料主要是淀粉浆料,布面浆料去除不净会导致染色花色,印花底布吸水性不一等问题,而传统人棉退浆主要有酸、碱、氧化剂和酶退浆等。前三者退浆剂都不能和染色同浴,都需要进行中和和水洗,然后进行染色,但是生物酶退浆就可以达到和染色同浴。第一:在中性条件就可以完成退浆,条件温和。第二:染色同浴也不会出现色斑、色花。这样在工艺上节省大量的成本,而且效率提高很多,增加了印染厂的利润。

本文主要对人棉机织织物加工工艺进行研究,采用生物酶制剂代替传统纯碱精练,直接做到生物酶退浆与染色同浴,来实现节能降排的目的。

1 试验

1.1试剂

高效退浆酶TF-162F、棉用增白剂4BK-B、棉用本白增白剂VBL(以上助剂为浙江传化股份有限公司产品)退浆酶、精练剂(市场取样)

1.2仪器

电子精密天平、红外线染样机、轧车、常温常压染样机、高温高压染样机、Macbeth分光测试仪、烘箱、高温蒸汽烘箱、紫外分光光度计、织物强力仪

1.3测试方法

1.3.1退浆等级

以标准比色法测定:9级最好,1级最差。

1.3.2色光及白度

采用Macbeth分光测试仪,在织物不同位置经纬一致方向去点4次,取平均值。

1.3.3拉伸强力

采用GB/T 3923.1条样法测试

1.3.4 COD测试

采用紫外分光光度计,吸光度法来测定水洗液中的COD值

2 结果与讨论

本实验围绕退浆,色光,COD这三方面探讨高效退浆酶TF-162F在人棉织物上的各项性能指标。

2.1退浆效果

布样:30sX24s人棉

工艺流程:干布→浸渍酶液(退浆酶:Xg/L,JFC:lg/L,60℃*30min)→热水洗→冷水洗→烘干

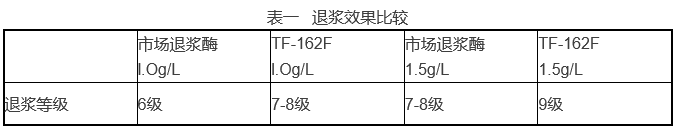

由表一可知:TF-162F具有优异的退浆效果,能很好的去除人棉织物上所含淀粉浆料。

2.2同浴效果评价

2.2.1退浆增白同浴工艺对比

布样:30sX24s人棉

工艺流程:干布→浸渍酶增白液(退浆酶:2g/L,增白剂:0.3% o.w.f,100℃*30min)→热水洗→冷水洗→烘干

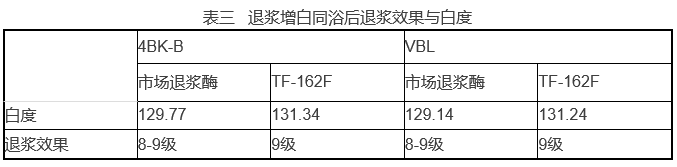

由表三可得:TF-162F与增白剂同浴后对增白效果的干扰较小,可以得到较好的白度。

2.2.2练染同浴工艺对比

布样:30sX24s人棉

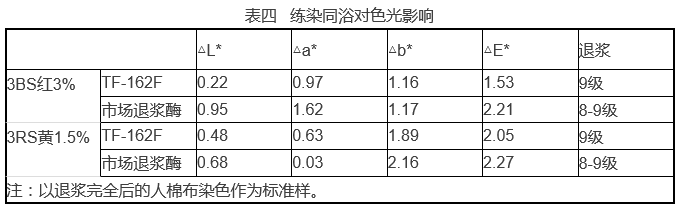

工艺流程:干布→浸渍酶染液(退浆酶:2g/L,活性染料X% o.w.f,元明粉:60g/L,60℃*20min)→加入纯碱固色(纯碱:25g/L,60℃术40min)→热水洗→冷水洗→烘干由表四知:TF-162F练染同浴对色光干扰小,练染同浴时需略微调整染料用量,来减小色差。

2.3 酶退浆对比传统工艺水洗液COD及强力

布样:40sX40s人棉

酶浸渍工艺流程:干布→浸渍酶液(TF-162F:2.Og/L,60'C *30min)→热水洗→冷水洗→烘干

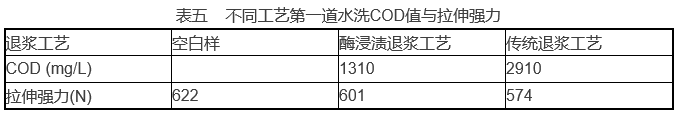

传统碱工艺流程:干布→浸渍碱液(烧碱:Sg/L,精练剂:2g/L 100。C,40min)→热水洗(两格) →冷水洗(一格) →烘干→测试表五表明,高效退浆酶TF-162F退浆整理后的第一道水洗液中COD值明显低于传统碱退浆工艺废液中的COD值,COD值下降率为55.0%,同时废液中pH为中性,大大减轻了后续清洗和废水排放压力;传统碱退浆后布面强力下降了7.7%,而酶退浆布面强力下降3.4%,TF-162F对布面的强力保护较好。

3 工厂应用

节能减排效果分析:

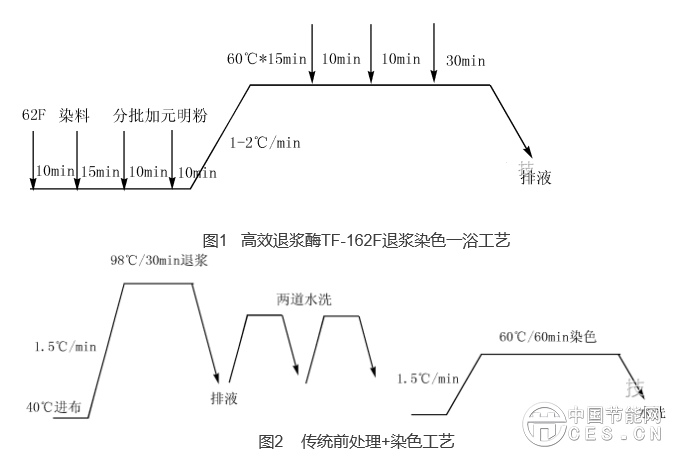

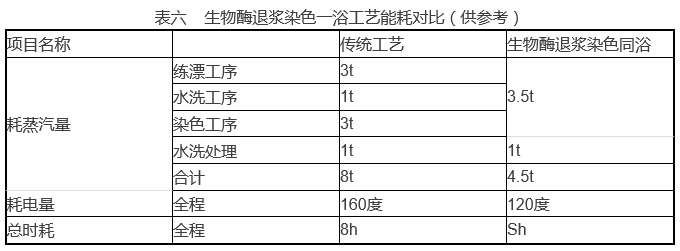

采用TF-162F同浴退浆染色,效果完全可以达到传统两浴法效果,浆料完全退净,手感柔软,色光影响小。相对传统工艺,有效缩短加工时间、中间减少两道水洗、全程低温处理减少能源消耗;真正达到节能减排的效果。与常规传统工艺比较:以生产1t人棉织物计算。

生物酶退浆染色一浴工艺与传统碱前处理相比节约:蒸汽3.5t、电40度。

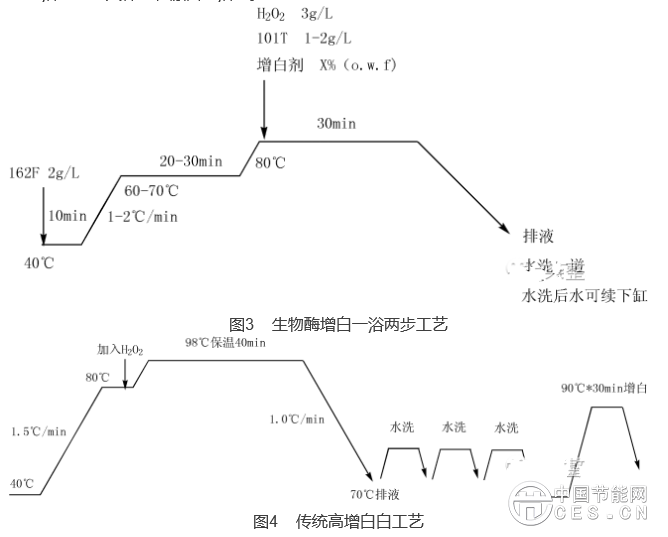

3.2小浴比机缸人棉织物漂白一浴两步工艺

节能减排效果分析:

A、首先在减排效果上,选用汽流缸加工,小浴比设备大大减轻污水排放压力,在此基础上采用生物酶无碱前处理漂白工艺,处理后残液非常干净,对比传统碱加精练剂处理后残液大大降低污水处理成本。

B、其次在节能效果上,采用高效退浆酶TF-162F处理后布面浆料去除干净,手感明显柔软富有棉感,强力明显好于传统工艺;传统前处理漂白工艺必须经过95-102℃高温煮练,而采用TF-162F处理,可通过一浴两步法来降低工艺温度到60-70℃,中性退浆和弱碱性增白能完美的实现浆料退净的同时可以得到较好的发色,处理后织物手感好,白度高。由于基本弱碱性接近中性增白,排液后只需水洗一道;水洗后用水可以续缸(人棉烧毛后布面较黄在前处理增白前需热水洗清洗一道,.前面水洗后残余水刚好可以使用)。

4 总结

采用人棉同浴工艺来替代传统两浴工艺可以很好的解决传统前处理的弊端,实现节能环保,降低能耗的目的。该工艺可以满足不同设备、不同工艺的要求,与传统工艺相比较:

(1)节约能源,节电节汽节水;生物酶处理工艺在较低的温度及减少水洗的成本条件下,处理效果与常规工艺相当,将传统高温前处理降低到生物酶适用温度,大大降低了升温段的时间。

(2)简化工艺,节省加工时间。与常规工艺相比,在不改变练漂效果的同时,加工时间可明显缩短,在原有传统工艺前处理后再染色的两步法缩短为生物酶退浆染色一浴法,大大提升生产效率。更可根据不同的加工要求可适当调节助剂用量及改变工艺条件来更好的实现节能减排。

(3)减少对织物的强力损伤。且织物处理后的手感较常规工艺柔软蓬松。

(4)采用中性、低温前处理,避免轻薄织物在缸体中的折痕的出现。工艺处理温度降低,湿热定形作用减少.所以折痕减少甚至消除。

(5)本工艺所用助剂均属环保型,不含多聚磷酸纳和有毒物质,纯生物降解,极大的降低COD排放。