随着我国碳达峰碳中和战略的深入实施,节能降碳工作在当前及今后的经济社会发展中的作用日益增强,影响深远。同时,我国工业企业在能源结构不断优化,绿色清洁能源应用不断增强的环境下,自身发展所需能源结构也必然要持续提质升级,才能适应高质量发展的要求。本文探讨通过模型计算、合理分析,对采用天然气生产蒸汽再加热的方式进行改造,力求充分体现分布式能源供应的能效合理、运行灵活、损耗小、碳排放少、系统经济性好、安全性高等优点。

一、生产概况

笔者所在企业的某生产工序,目前使用天然气燃汽锅炉生产蒸汽,对槽液进行加热。使用中存在能量高位低用,以及冷凝水热能回收利用环节流程不经济,同时,企业蒸汽管线供需端距离超过1公里,蒸汽输送过程中的热能损耗过大等诸多问题,致使企业生产1吨蒸汽需要消耗83m3天然气。按照目前天然气市场价格4.72元/m3计,吨蒸汽成本超过390元。在高价位能源的影响制约下,企业的生产运营处在高成本和高风险的不利环境中。

为此,按照国家节能降碳工作的总体要求,笔者所在企业制定了提高主要能源使用绩效的改进措施,即:拟对原工序蒸汽加热方式实施节能降碳改造。首先,通过采用能源分布式供应的方式,将能源供应点建在用户端,旨在减少能量传输过程的损耗。同时,在优化提高电能转换率的前提下,采用电加热槽液来替代蒸汽加热,且能够达到生产工艺所需的条件。此举既能有效避免蒸汽加热方式造成的能量高位低用的窘况,还能杜绝蒸汽冷凝水热能回收环节的损耗,从源头实现能源结构的优化配置,达到节能降碳的效果。对此笔者进行如下总结。

二、现场诊断及问题分析

(一)现场测试收集基础数据

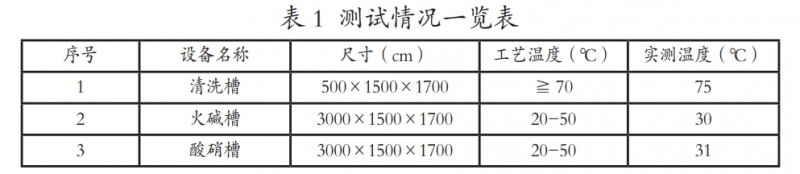

笔者所在企业某工序现有清洗槽4个、火碱槽2个、酸硝槽4个,主要用于产品的工艺处理。2023年10月,调查人员对其作业温度进行了监测,测试结果如下:

1.清洗槽:数量4个;当达到最大生产量时启用2个。

尺寸(cm):1500×1500×1700

工艺温度:≧70℃;实际测温值:75℃。

2.火碱槽:数量2个;当达到最大生产量时启用2个。

尺寸(cm):3000×1500×1700

工艺温度:20℃-50℃;实际测温值:30℃

3.酸硝槽:数量4个;当达到最大生产量时启用2个。

尺寸(cm):3000×1500×1700

工艺温度:20℃-50℃;实际测温值:31℃

(二)蒸汽用量

此工序蒸汽用量较为稳定,每月的用汽量为400~450吨,平均每天用汽量约14.4吨。按照每天生产16小时计算,平均每小时用蒸汽量为0.9吨。

(三)存在的主要问题

1.蒸汽冷凝水热量未能有效回收利用

蒸汽冷凝水回收具有明显的经济效益和环保意义,由于流经该工序系统中的冷凝水含有酸碱成分,致使系统硬件容易受腐蚀,而产生跑、冒、滴、漏等问题,导致疏水不畅。通过流程再造分析可见,该工序蒸汽冷凝水热能回收利用方式并不经济。

2.能量高位低用

该生产工序加热系统目前使用天然气锅炉生产蒸汽进行加热,存在能量高品低用的弊端。经过论证,按照采用高温热水的方式进行工序加热,也能满足生产工序质量要求。

3.用燃气生产蒸汽,运行成本高

目前企业属地天然气价格为4.72元/m3,燃天然气生产的蒸汽单价超过每吨390元,结合我国天然气市场价格持续高位的国情,如还继续采用天然气燃气锅炉生产蒸汽,作为二次能源使用,生产成本将持续走高,不利于企业参与日趋激烈的市场竞争。

4.蒸汽远距离传输热能损耗大

从企业锅炉工房生产、输送蒸汽至该生产工序,管线距离超过1公里,输送距离远。加之该工序蒸汽需求量相对较小,与蒸汽管道设计主要用途并不匹配。经过计算得出,蒸汽输送过程中的热能损耗理论上超过总输送热量的10%。

三、节能改造潜力分析

(一)节能改造必要性分析

通过测试搜集的基础数据计算得知,采用远距离输送蒸汽加热的方式,不仅存在着能源成本高、能量输送质量不稳定、输送过程需要等待等问题,且不能达到按时、按质、按需供应使用的要求,并造成较大的能源传输损耗。同时考虑我国天然气市场价格持续高位等外部环境影响,用蒸汽加热方式,已不适合该企业产品市场竞争的内在要求。为了提高产品市场竞争力,企业有必要从能源结构、应用方式等方面采取节能降碳改造。

(二)节能潜力分析

1.绿色能源推动企业能源结构优化调整

根据我国到2030年实现碳达峰、到2060年实现碳中和的目标,在应对全球气候变化、实现经济社会可持续发展的进程中,包括水电、风电、光伏发电等绿色能源,将成为绿色发展重要驱动力,带动产业链的持续升级;同时以绿色电力为载体的能源结构优化调整,也成为节能降碳工作的重要组成部分。

2.采用分布式能源供应方式能够减少输送损耗

“分布式能源”是一种建在用户端的能源供应方式,可独立运行,也可并网运行,是以资源、环境效益最大化确定方式和容量系统将用户多种能源需求,以及资源配置状况进行系统整合优化,采用需求应对式设计和模块化配置的新型能源系统。国内相关行业实践证明,分布式能源具有能效利用合理、损耗小、污染少、运行灵活,系统经济性好等特点。调查人员通过综合计算得出,采用分布式能源供应方式进行节能改造,比传统用天然气生产蒸汽再加热的用能方式更合理,预计能够节约10%以上的过程损耗。

3.分布式能源方式综合绩效突出

分布式能源通过能源供应点建在用户端需求侧的方式,能够实现就近独立运行,并根据用户对能源的需求变化,实现温度等参数的对口供应,减少能源传输环节,将能源输送损耗降到最低,从而实现能源即用即启、安全稳定运行以及使用效率最大化。目前,分布式能源成为我国能源供给侧结构性调整的重要方向,也为企业实现年度节能降碳目标提供了有效保障。

4.减少冷凝水排放,避免终端热能损失

采用分布式电能加热方式生产高温热水,不产生蒸汽冷凝水,从源头避免了蒸汽加热产生冷凝水排放的热能损失,能够节能10%~15%。

四、节能降碳效益测算分析

(一)节能改造前成本、能耗及碳排放测算

1.改造前成本

改造前,企业采用天然气生产蒸汽供应加热,平均蒸汽用量为0.9吨/小时,每天用汽量约14.4吨;按照年运行300天测算,年蒸汽用量为4320吨。

输送损耗按照10%计算,天然气单价4.72元/m³,天然气产蒸汽的单耗为83m³/吨。

改造前天然气成本:4320t/(1-10%)×83m³/t×4.72元/m³=1880448元

2.改造前综合能耗及碳排放量测算

综合能耗量=4320t/(1-10%)×83m³/t×1.2143(天然气折标系数1.2143kgce/m³)÷1000=483.78吨标准煤

碳排放量(吨)=4320t/(1-10%)×83m³/t÷10000×21.62(天然气排放因子为21.62吨碳/万m³)=861.34吨碳

(二)改造后运行成本测算

拟通过在该工序用能端就近建立一套电磁热水发生器系统,将电能转换为磁热能,使金属容器内的水自行高速发热并达到工艺参数,然后再将加热容器内的水输送到需求端,从而实现对原燃天然气生产蒸汽供热系统的替代。改造后设备设施运行功率为:初始加热需要热量1686825kJ,折算电力为468.56kW·h,考虑存在一定的损耗,按照使用效率90%计算,初始加热需要电力为520kW·h。

采用电磁热水发生器系统,初始加热功率480kW,运行1—2小时;保温阶段消耗按照30%计算,功率为156kW。

谷段年消耗电力=520kW·h/d×300d/a=156000kW·h/a=15.6万kW·h/a

平段年消耗电力=156kW×14h/d×300d/a=655200kW·h/a=65.52万kW·h/a

电力成本=15.6万kW·h×0.3元/kW·h(谷电价格)+65.52万kW·h×0.6元/kW·h(峰电价格)=43.99万元

能耗量=(15.6万kW·h+65.52万kW·h)×1.229吨标准煤/万kW·h=99.70吨标准煤

碳排放量=(15.6MW·h+65.52MW·h)×10×0.61tCO₂/MW·h=494.83tCO₂

(净购入电力排放因子为0.61tCO₂/MW·h)

(三)改造后节能降碳效益

年节约费用为=188.0448万元-43.99万元=144.05万元

年节能量=483.78吨标准煤-99.70吨标准煤=384.08吨标准煤

年减少碳排放量=861.34tCO₂-494.83tco2=366.51tCO₂

五、总结

(一)可行性

此次改造根据改变用能设备的加热方式及工序介质容积,合理平衡加热器功率与初次升温时间,从而确定电加热功率。利用原控制系统PLC计算功能和控制开关,实现对工作槽介质温度的闭环控制,从而使实际温度控制在:设定温度±2℃的范围内,满足工艺需求。

(二)先进性

由传统天然气锅炉生产出蒸汽,再输送至工序点进行加热的方式,因生产、输送、使用以及冷凝水回收等诸多环节,存在着热量损失大、能源综合效率低等弊端,致使能源利用效率不足60%。而采用电加热方式,其热效率高达90%。此举不仅避免了蒸汽生产、输送、冷凝水回收三个中间环节的热损耗,大幅降低了能源成本,还减少了大量污染物的产生。

(三)绿色低碳效益显著

我国双碳政策实施力度加强和行业技术创新步伐加快,推动着国内风电、光电、水电等绿色能源领域的蓬勃发展,全社会绿色能源占比逐年大幅上升。绿色电能作为转换效率最高、最清洁的能源,也为工业企业实现能源结构优化,推进节能降碳改造提供了必要的前提条件,为企业带来了实实在在的节能降碳经济效益。

在未来我国绿色能源占比逐步加强、应用范围不断扩大的趋势下,分布式能源应用方式将取得更加显著的经济效益与节能降碳效果,助力我国碳达峰碳中和目标的高质量完成。