【摘 要】:随着国家节能减排政策的推进,燃料气脱硫措施日益普及,使得进一步降低加热炉排烟温度、提升整体热效率成为可能。文章提出的苯乙烯装置蒸汽过热炉节能改造方案,利用原装置蒸汽过热炉对流段的预留空间,结合装置工艺流程,通过在蒸汽过热炉锅炉水预热段增加炉管,增大给锅炉水和烟气的传热面积,同时降低锅炉水进料温度,来降低蒸汽过热炉排烟温度,进一步回收烟气中的余热;降低锅炉水进料温度则通过设置第二预热器实现,即利用锅炉水加热凝液汽提塔的工艺凝液进料,工艺凝液温度的提高还可以降低混合器的注入蒸汽消耗。以某30万吨/年苯乙烯装置为例,与常规烟气余热回收方法比较,本节能改造方案投资可降低约2/3,静态投资回收期约22.5个月,对同类苯乙烯装置具有重要的参考意义。

【关键词】:苯乙烯;蒸汽过热炉;工艺凝液汽提;节能改造

苯乙烯是一种重要的化工原料,主要用来生产聚苯乙烯(PS)、丁苯橡胶(SBR)、丙烯腈-丁二烯-苯乙烯树脂(ABS)、苯乙烯-丙烯腈树脂(SAN)和不饱和树脂等,其产量仅次于聚乙烯(PE)、聚氯乙烯(PCV)、环氧乙烷(EO),为第四大乙烯衍生产品[1]。其中约80%的苯乙烯采用乙苯脱氢方法生产。

乙苯脱氢法生产苯乙烯通常采用乙苯负压绝热催化脱氢方法,通过高温过热水蒸汽与原料乙苯直接混合,提供脱氢反应所需热量,反应产物冷凝后,这部分蒸汽形成含少量烃类的工艺凝液。高温水蒸汽由蒸汽过热炉提供,工艺凝液则通过工艺凝液汽提塔去除烃类后排出。

随着国家节能减排政策的推进,提高蒸汽过热炉效率、降低加热炉烟气的二氧化硫排放等节能减排措施日益受到重视。由于烟气中的二氧化硫排放来自于燃料中所含的硫,并且由于烟气中二氧化硫的露点腐蚀问题,还将限制加热炉的排烟温度不能太低,随着燃料气脱硫措施日益普及,燃料气中硫含量的降低,使进一步降低排烟温度、提升加热炉整体热效率成为可能。

对已经投用的工业炉来说,进一步降低排烟温度的常用做法是增加烟气余热回收系统,即利用烟气余热加热助燃空气,降低燃料气消耗,从而达到节能的目的[2]。

增设烟气预热系统需要设置烟气风机、助燃空气风机、空气预热器、烟气风管、助燃空气风管等,投资较高且需占用炉子周边一定的空间。

本文介绍一种降低蒸汽过热炉烟气温度、提升加热炉热效率的方法,即结合苯乙烯装置的自身特点,通过蒸汽过热炉的对流段改造、增设工艺凝液预热器等措施,实现节能降耗的目的。以下以某30万吨/年苯乙烯装置为基础,具体介绍节能改造方案,并与常规烟气余热回收方法进行节能效果和投资对比。

1、装置情况介绍

某30万吨/年苯乙烯装置与蒸汽过热炉节能改造有关的部分原设计情况介绍如下。

1.1蒸汽过热炉

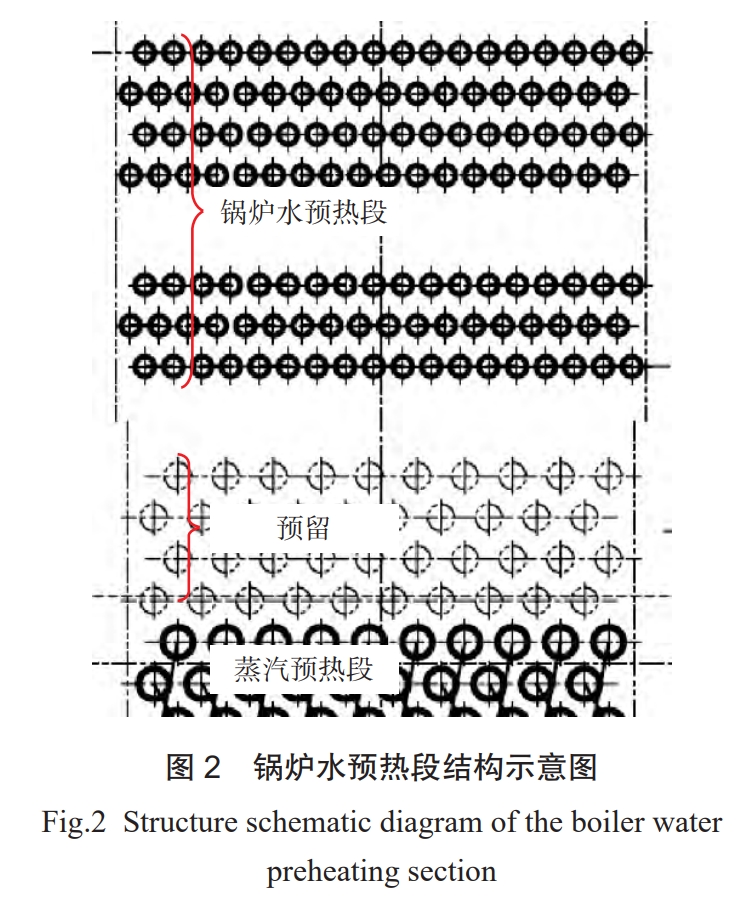

苯乙烯装置的蒸汽过热炉用于为反应器提供过热蒸汽,蒸汽过热炉为典型的方箱炉炉型,由两个辐射段和一个共用的对流段组成,对流段的下部为蒸汽预热段,和两个辐射段一起用于为反应系统提供高温过热蒸汽,对流段的上部设置锅炉水预热段,利用烟气余热加热锅炉水,供装置内余热锅炉发生蒸汽用。

蒸汽过热炉的原设计参数为:锅炉水流量18吨/小时,入口温度109℃,出口温度150℃,排烟温度126℃。蒸汽过热炉的工艺流程示意图及设计参数参见图1。

锅炉水预热段由7层对流段换热管组成,共计126根φ88.9mm翅片管,锅炉水预热段与下部蒸汽预热段之间,有预留的翅片管空间,锅炉水预热段结构示意图见图2。

1.2工艺凝液汽提塔系统

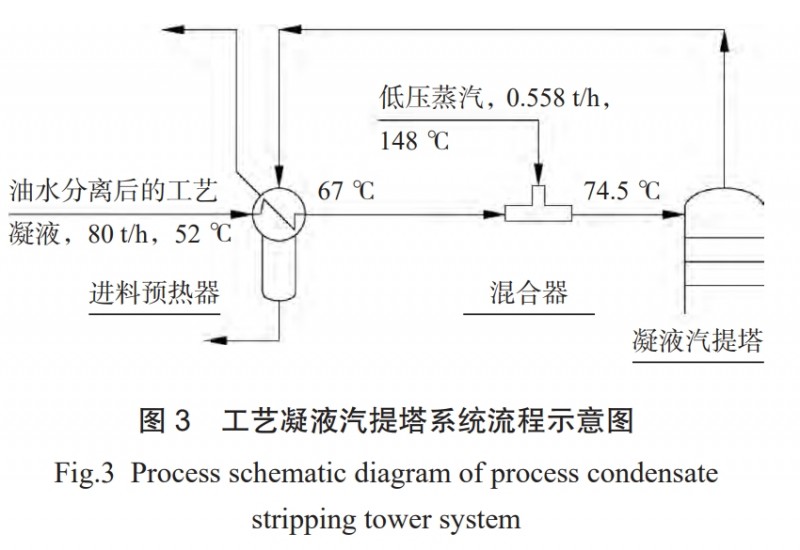

脱氢反应器流出物经过冷凝、油水分离后,得到工艺凝液,其中含有溶解的少量烃类,需经过凝液汽提塔脱除其中的烃类后,排出装置回收利用。

油水分离后,工艺凝液首先进入进料预热器,与凝液汽提塔塔顶气换热,提升温度进入混合器,直接注入低压蒸汽,再次提升温度后,作为进料进入凝液汽提塔顶部,凝液汽提塔的底部则通入低压蒸汽汽提。

凝液汽提塔塔顶为烃类和蒸汽的混合物,经进料换热器冷凝后返回上游油水分离,底部为干净的工艺凝液,排出装置回收利用。

凝液汽提塔系统的原设计参数为:工艺凝液流量80t/h,温度52℃,进料预热器预热后温度67℃,混合器注入的低压蒸汽流量0.558t/h,温度148℃,工艺凝液经混合器注汽后温度74.5℃。

凝液汽提塔系统的工艺流程示意图及设计参数参见图3。

2、节能改造方案

分析该装置的流程及设计参数发现:①现有锅炉水预热段进水温度较高,如需降低蒸汽过热炉的排烟温度,则需降低锅炉水入口温度并增加锅炉水预热段炉管面积,现有装置的锅炉水预热段有预留的空间,可以增加对流段炉管;②现有锅炉水的温度109℃、流量18t/h,进料预热器后的工艺凝液温度67℃、流量18t/h,两者的温差和流量对于设置换热器是合适的。

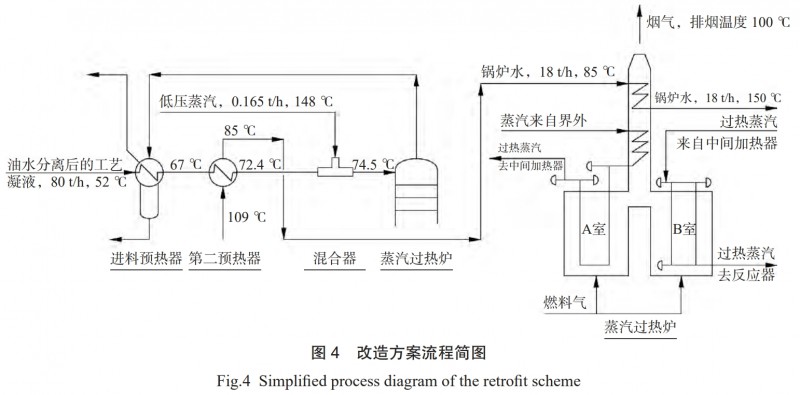

同时由于预热后的锅炉水用于下游设备发生蒸汽,为避免预热后锅炉水温度变化引起产气量的变化,设计方案以预热后锅炉水出口温度不变为条件,根据现有空间可增加的炉管面积,确定锅炉水入口温度,再按锅炉水降温要求,进行工艺凝液第二预热器的热工设计,利用工艺凝液使锅炉水降温至所需温度,形成的节能改造方案如下:

(1)在凝液汽提塔进料预热器之后,增设第二预热器,利用109℃的锅炉水,将67℃的工艺凝液进一步预热至72.4℃,同时锅炉水温度降至85℃再送至蒸汽过热炉锅炉水预热段[3-4];

(2)在蒸汽过热炉锅炉水预热段和蒸汽预热段之间,利用原预留空间,增设炉管增大锅炉水预热段面积,共4排总计40根φ141mm翅片管,满足锅炉水入口温度降至85℃后,出口温度维持150℃不变的要求[3-4]。

改造方案的流程简图见图4。

3、节能效果及对比分析

3.1节能效果

常规的烟气余热回收系统,通过空气预热器回收烟气的余热来加热助燃空气,回收的烟气余热以燃料气消耗的降低来体现,本节能改造方案回收的烟气余热,则通过降低装置蒸汽消耗来体现。

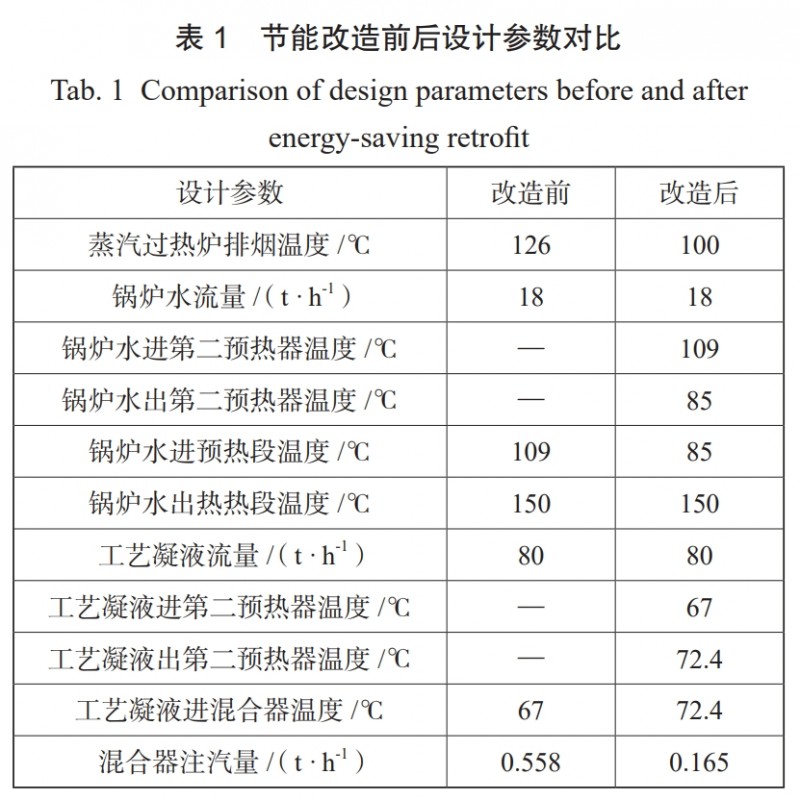

节能改造方案实施前后的设计参数对比见表1。

从表1的对比可以看出,节能改造方案通过增加锅炉水预热段炉管面积、降低锅炉水入口温度,进一步回收烟气中的余热,蒸汽过热炉排烟温度由126℃减低至100℃,回收的热量通过设置第二预热器加热凝液汽提塔进料,从而节省混合器的注入蒸汽消耗,混合器的注入蒸汽消耗量由0.558t/h降低至0.165t/h,降低0.393t/h。

3.2投资回报及对比

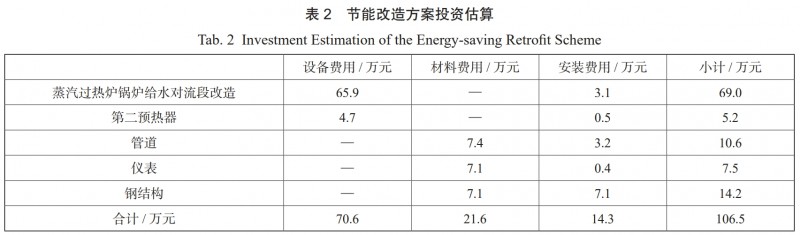

节能改造方案的工程量包括在蒸汽过热炉的锅炉给水预热段增设对流段炉管以增大传热面积、增设工艺凝液第二预热器以及相关的管道、仪表、支撑设备的钢结构等,投资估算见表2。

节能改造方案投资估算106.5万元,节省的低压蒸汽按167元/吨计,则静态投资回收期约22.5个月。

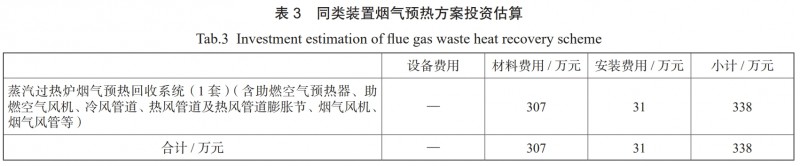

同类装置采用的常规烟气余热回收系统,配置了包括助燃空气预热器、助燃空气风机、冷风管道、热风总管及分支管道、热风管道膨胀节、风管支吊架等,全套投资概算约为340万元(见表3),与之对比,本节能改造方案投资可节省约2/3。

4、结论

苯乙烯装置的蒸汽过热炉,在锅炉水预热段有预留空间、锅炉水温度较高的条件下,可通过以下方案实施节能改造:

(1)在预留空间内增加对流段炉管,增大锅炉水与烟气的传热面积,同时降低锅炉水温度,以降低蒸汽过热炉的排烟温度,进一步回收烟气中的余热;

(2)设置第二预热器,利用锅炉水加热凝液汽提塔的进料工艺凝液,降低锅炉水温度,提高工艺凝液的预热温度,工艺凝液温度提高后,可降低混合器注入蒸汽的消耗量。

与常规的设置烟气余热回收系统以降低燃料气消耗的方法比较,上述方法回收的烟气余热通过降低蒸汽消耗来体现,具有投资低,投资回收期短的优点。

参考文献:

[1]中国石油化工集团公司人事部,中国石油天然气集团公司人事服务中心.苯乙烯装置操作工[M].北京:中国石化出版社,2009:1-8.

[2]樊梦芳,卢浩.管式加热炉烟气余热利用技术[J].石油规划设计,2013,24(4):47-48.

[3]孙兰义,刘立新、马占华,等.换热器工艺设计[M].北京:中国石化出版社,2015:232-248.

[4]中石化上海工程有限公司.化工工艺设计手册(上册)[M].5版.北京:化学工业出版社,2018:933-970