|

1.化工行业常见的设备:脱碳循环泵、变脱泵、脱硫(煤气输送泵)、聚缩循环水冷水泵、聚缩循环水热水泵、合成循环水热水泵、变换循环水水泵、醇烷化循环水水泵及热电厂,引风机、卤水泵、混合器、挤压器.

2.合成氨工艺流程介绍

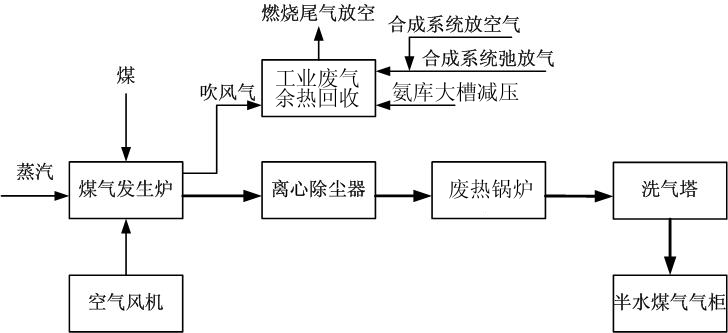

1)造气工段

造气实质上是碳与氧气和蒸汽的反应,主要过程为吹风和制气。具体分为吹风、上吹、下吹、二次上吹和空气吹净五个阶段。原料煤间歇送入固定层煤气发生炉内, 先鼓入空气,提高炉温,然后加入水蒸气与加氮空气进行制气。所制的半水煤气进入洗涤塔进行除尘降温,最后送入半水煤气气柜。

造气工艺流程示意图

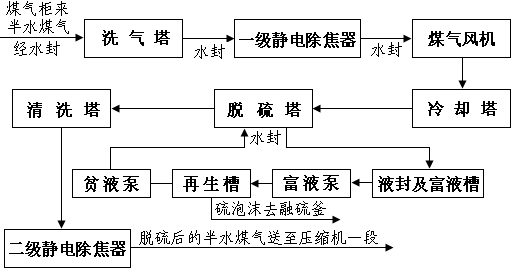

2)脱硫工段

煤中的硫在造气过程中大多以H2S的形式进入气相,它不仅会腐蚀工艺管道和设备,而且会使变换催化剂和合成催化剂中毒,因此脱硫工段的主要目的就是利用 DDS脱硫剂脱出气体中的硫。气柜中的半水煤气经过静电除焦、罗茨风机增压冷却降温后进入半水煤气脱硫塔,脱除硫化氢后经过二次除焦、清洗降温送往压缩机 一段入口。脱硫液再生后循环使用。

脱硫工艺流程图

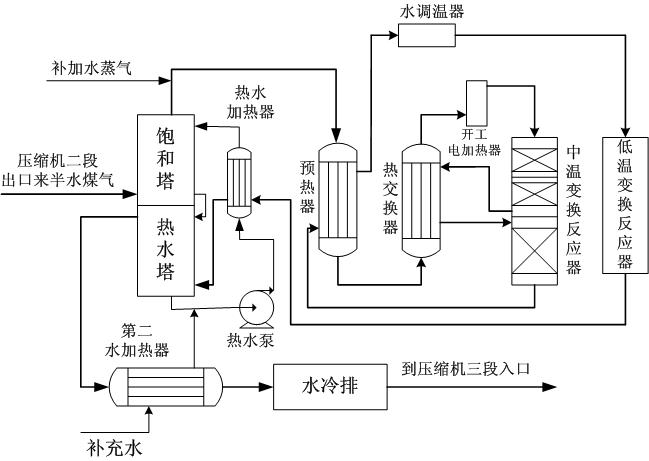

3)变换工段

变换工段的主要任务是将半水煤气中的CO在催化剂的作用下与水蒸气发生放热反应,生成CO2和H2。河南中科化工有限责任公司采用的是中变串低变工艺流 程。经过两段压缩后的半水煤气进入饱和塔升温增湿,并补充蒸汽后,经水分离器、预腐蚀器、热交换器升温后进入中变炉回收热量并降温后,进入低变炉,反应后 的工艺气体经回收热量和冷却降温后作为变换气送往压缩机三段入口。

变换工艺流程图

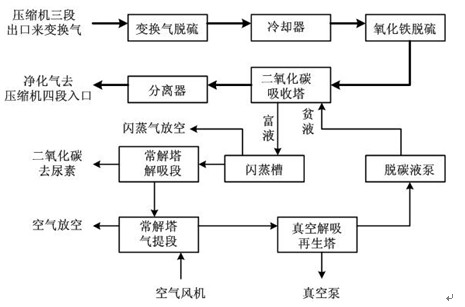

4)变换气脱硫与脱碳

经变换后,气体中的有机硫转化为H2S,需要进行二次脱硫,使气体中的硫含量在25mg/m3。脱碳的主要任务是将变换气中的CO2脱除,对气体进行净 化,河南中科化工有限责任公司采用变压吸附脱碳工艺。来自变换工段压力约为1.3MPa左右的变换气,进入水分离器,分离出来的水排到地沟。变换气进入吸 附塔进行吸附,吸附后送往精脱硫工段。

被吸附剂吸附的杂质和少量氢氮气在减压和抽真空的状态下,将从吸附塔下端释放出来,这部分气体称为解析气,解析气分两步减压脱附,其中压力较高的部分在顺放阶段经管道进入气柜回收,低于常压的解吸气经阻火器排入大气。

变换与脱硫工艺流程图

背景

化工行业是国民经济发展的基础行业,同时也是耗能大户,其主要生产工艺都是通过各种泵、空气压缩机来完成。目前,这些油泵、水泵、空气压缩机大都处于电动 机驱动恒速运转状态,如将占绝大多数的非调速型电机改为调速运行,使其耗电量实现随着负荷大小而变化,则可大量节约能源,将产生显著的节能效果。据不完全 统计,各大化工企业,鼠笼式异步电动机占整个电动机总容量的80%,因此,它为交流变频调速系统在化工行业中的运用提供了广阔的空间。

节能改造原理

通过流体力学的基本定律可知:风机、泵类设备均属平方转矩负载,其转速n与流量Q、压力H以及轴功率P具有如下关系:流量与转速成正比,压力与转速的平方 成正比,轴功率与转速的立方成正比。因此,通过变频调速装置,降低电机转速来满足运行工况,具有极大的节能空间。例如:风机、水泵运行速度下降20%,功 率则降为原功率的50%。

通过高压大功率变频调速方案的实施,将会产生可观的经济效益。对降低单位产值耗水电指标,节能降耗起到积极的推动作用。

方案简介

仟亿达科技研制生产的KTC系列智能高压变频调速系统为直接高压输出电压源型变频器,它通过采用多级H桥功率单元箱级联的方式实现了高压的完美波形输出, 直接输出3kV、6kV、10kV电压,无需升压即可直接拖动普通异步电动机,无需加装任何滤波器,谐波指标严格符合IEC及国标对电网谐波最为严酷的要 求。其主要应对象为风机、泵类等通过调速控制大量节能的负载场合。

仟亿达科技有限公司对河北田原化工有限公司的化肥厂进行节能技改。

建设后达成的效果:电机系统节能改造后节电890.34万千瓦时、年节能3116.19吨标准煤,减排二氧化碳8351.39吨,削减二氧化硫49.86吨,同时提高设备效率,可以实现节能降耗,还可以降低厂用电率和用电成本,对增加化工厂的经济效益意义重大。

日常巡检与维护

1、运行数据记录,故障记录

每天要记录变频器及电机的运行数据,包括变频器输出频率,输出电流,输出电压等参数,与合理数据对照比较,以利于早日发现故障隐患。变频器如发生故障跳闸,务必记录故障和跳闸时变频器的运行工况,以便具体分析故障原因。

2、变频器日常检查

每两周进行一次,检查记录环境温度,散热器温度;察看变频器有无异常振动,声响,风扇是否运转正常。

3变频器保养

变频器每季度要清灰保养1次。保养要清除变频器内部和风路内的积灰,脏物,将变频器表面擦拭干净;仔细察看变频器内有无发热变色部位。

(1)夏季温度较高时,应加强变频器安装场地的通风。确保周围空气中不得有过量的尘埃、酸、盐、腐蚀性及爆炸性气体;

(2)夏季是多雨季节,防止雨水进入变频器室,确保变频器安装的环境清洁干燥。

4、每次维护变频器后,要认真检查有无遗漏的螺丝及导线等,防止小金属物品造成变频器短路事故。特别是对电气回路进行较大改动后,确保电气连接线的连接正确、可靠。

1)安装简单,即将原高压开关柜与电动机之间插入安装变频器,对原有接线改动不大。

(2)操作使用方便,变频器操作只有简单的开机、停机和频率调整。

(3)能进行无级调速,调速范围广,且调速精度高,适用性强。

(4)保护功能完善,故障率低,排风机启动平稳,启动电流小,可靠性高。

(5)电动机不需长期高速运行,工作电流大幅度下降,节电效果显著。

(6)由于变频器取代了液耦调速,消除了机械及液压高故障率的缺陷,设备维护费用降低。

(7)电动机运行振动及噪声明显下降,轴承温度也有很大的下降。

|